1-3 型压电复合材料研究进展

王嘉程,王丽坤,仲 超

(北京信息科技大学传感器重点实验室,北京 100101)

随着信息化、智能化的科技需求不断提升,材料科学的发展也进入了新纪元,智能材料的投入和使用强有力地推动了现代智能仪器的良性发展[1-2]。其中,1-3型压电复合材料作为水声传感及图像检测领域的功能材料,其应用已日益成熟,并在换能器的敏感元件中起到重要作用[3]。与传统的压电陶瓷材料相比,其更好的物理特性及开发品质引起研究学者的广泛关注[4-6]。

纯压电陶瓷材料以钛酸盐类(钛酸钡等)和含铅类化合物(锆钛酸铅、偏铌酸铅等)为主[7],其中锆钛酸铅系列的压电陶瓷(PZT 陶瓷)具有较高的居里点、压电常数、机电耦合系数等优势而风靡一时[8]。但单纯采用压电陶瓷作为敏感元件,由于压电陶瓷的声阻抗大,与水和生物组织匹配性差;其密度高,脆性大,在进行机械振动过程中,容易发生破损和断裂,在换能器的阵列中不宜大面积使用[9];其静水压压电常数较小,限制了水听器的灵敏度[10]。除此之外,压电陶瓷块横向耦合大[11],厚度振动模态不单纯,限制了水声换能器、医学传感器的应用。因此,在保留传统压电陶瓷优势的基础上,设计出低声阻抗、柔韧度好、密度小、机电特性更高的新型压电材料是压电材料发展的必然趋势。

为解决上述问题,本文综述了国内外1-3 型压电复合材料的研究进展。介绍了该类型材料的结构与特性,列举了四种当前常用的制备手段。总结了近些年出现的两种1-3 型压电复合材料的衍生类设计,其中详细分析了结构与组成相两大衍生类材料的设计思路与优势,并对未来研究重点和发展进行了展望。

1 1-3 型压电复合材料

1.1 材料结构与特性

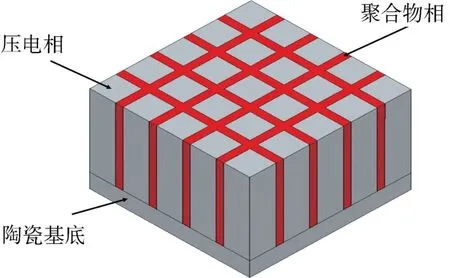

1-3 型压电复合材料是由一维排列的压电相与三维连接的聚合物相共同组成的两相压电复合材料,聚合物相的存在使每一个压电小柱分离开,从而抑制了压电复合材料的横向振动模态,加强了材料厚度方向的振动,使整体材料的压电应变常数d33有所加强,同时,聚合物相的引入也降低了材料的介电常数,所以这种复合材料的静水压电常数得以大幅提升;此外因其具备结构简单、压电性能好、声阻抗低等特点而被广泛使用[12-13]。该材料的极化方向沿其厚度方向,其基本结构如图1 所示。

20 世纪70 年代初,压电复合材料及其连通型的相继问世彻底改变了纯压电陶瓷的发展进程,十种连通型的压电复合材料正式被应用于各个领域[4]。相比这些连通结构,1-3 型压电复合材料因其独特的优势在压电材料领域应用更为普遍。

声阻抗较低。1-3 型压电复合材料的声阻抗一般为15 Pa·s·m-3左右,因聚合物相具有较低的声阻抗(如618 环氧树脂约为3 Pa·s·m-3),所以降低了复合材料整体的声阻抗,且随着聚合物相体积比的提升,整体材料的声阻抗会逐渐降低,使其易于与水或生物组织声学匹配。

图1 1-3 型压电复合材料结构图Fig.1 The structure of 1-3 type of piezoelectric composite

厚度机电耦合系数大。由于聚合物相的衰减系数较大,复合材料的横向振动模被抑制,所以1-3 型压电复合材料的厚度机电耦合系数将会有明显的提升[13]。此外,由于该种连通型材料厚度振动模大于横向振动模,所以其厚度机电耦合系数(kt)大于其平面机电耦合系数(kp),且材料各向异性大,这也使得1-3 型压电复合材料的能量更往厚度振动方向集中。

介电常数低。在1-3 型压电复合材料中,因聚合物相的介电常数远远小于压电相,因此融入了聚合物相的压电陶瓷,其介电常数明显低于陶瓷单体。而相对介电常数较低的压电复合材料其静态电容会相对较小,故以1-3 型压电复合材料制备的换能器将具备更高的接收灵敏度。

表1 描述了纯PZT-H 压电陶瓷与1-3 型压电复合材料声阻抗、厚度机电耦合系数、介电常数对比。可见,当引入聚合物相后,整体材料的性能得到了一定提升。

表1 纯压电陶瓷与压电复合材料声阻抗、厚度机电耦合系数和介电常数对比[13]Tab.1 Comparison of acoustic impedance,thickness electromechanical coupling coefficient and dielectric constant between pure piezoelectric ceramics and piezoelectric composites[13]

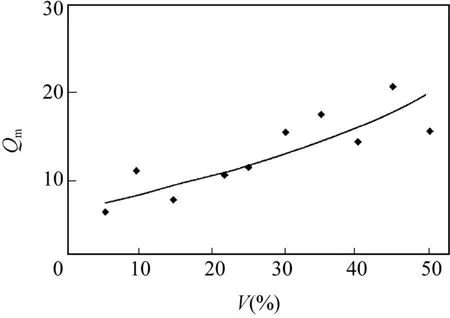

低机械品质因数。材料整体的机械品质因数相比纯压电陶瓷体低1~2 个数量级,其主要原因在于材料中聚合物相的衰减所致,低机械品质因数(Qm)使得材料的谐振带宽有所扩展,尤其适用于制作宽带窄脉冲类换能器。李邓化等[14]利用PZT-5A 制作1-3 型压电复合材料,并探究了不同陶瓷体积分数下该材料Qm值的变化,如图2 所示。其Qm值在6~20 之间波动,陶瓷体积分数小于10%时,其Qm比纯PZT-5A 的Qm低1 个数量级。

图2 不同陶瓷体积分数下,复合材料机械品质因数变化[14]Fig.2 The mechanical quality factor of composite materials changes with different ceramic volume fractions[14]

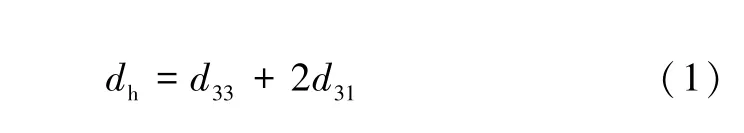

静水压压电常数(dh)高。静水压压电常数是表征压电材料在静水压下,其材料表面电极产生的电荷量大小。对于压电陶瓷而言,静水压压电常数存在式(1)关系:

式中:d31、d33均为压电应变常数且符号相反,因此一般情况下,材料的dh很低。而在1-3 型压电复合材料中,通过改变陶瓷相体积分数可以有效控制d31的大小,从而使dh参量得到提升。

在水声领域可以对1-3 型压电复合材料的陶瓷相加以控制,从而降低压电常数d31的间接影响,以提高静水压压电常数数值。具有较高静水压压电常数的材料是水听器的理想材料。

柔韧度较好。1-3 型压电复合材料中融入了聚合物相,所以可以根据不同的制备方法将复合材料制作成各种形状。而压电陶瓷的硬度大,所以单体压电陶瓷不具备柔韧性。

1.2 制备工艺

1-3 型压电复合材料的制备工艺主要有切割-灌注法、排列-浇铸法、注模成型法及激光切割法[15-17]。

(1) 切割-灌注法

切割-灌注法是当前最为常用的制备方法,且制备工艺较为简单。其基本步骤为:取极化后的压电陶瓷分别沿平行、垂直两个方向进行切割,制成陶瓷骨架;将陶瓷骨架用丙酮等化学试剂进行清洗晾干,将一定量的聚氨酯或环氧树脂等高聚物浇注于骨架的缝隙中,抽真空固化成型;将初步成品抛光、打磨、上下表面镀上电极,即可完成样品的制备,具体流程示意图如图3 所示。该方法的优势在于研究者可以通过改变压电小柱的大小,达到实际需求。

虽然切割-灌注法制备1-3 型压电复合材料较为简易,但该制备法对切割仪器的精度、刀片厚度及所用陶瓷的质地要求较高,不适用于切割过薄且压电柱较小的压电陶瓷[3,9]。

图3 切割-灌注法流程示意图[16]Fig.3 The schematic diagram of cutting and filling method[16]

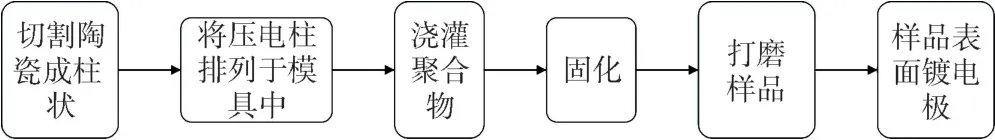

(2) 排列-浇铸法

排列-浇铸法的应用要早于上述切割-灌注法[18-20],可以说是最早制备1-3 型压电复合材料的工艺。其基本思路为:首先需要制备一定量的压电陶瓷小柱,并按需求排列于器皿或模具内;在模具中加入聚合物相材料;待材料固化为一体时,对材料进行打磨、抛光,最后在材料上下表面涂抹导电银浆即可制成复合材料,其制备流程如图4 所示。刘殿峰等[21]根据排列-浇铸制备的1-3 型压电复合材料探究了换能器的非均匀激发模式,并对边缘高斯型换能器和Fresnel 聚焦换能器进行了理论分析和实验设计,得出压电相体积比可以改变换能器辐射度、压电相极化方向改变辐射面相位等结论;孙瑛琦等[22]根据该方法制成了非均匀厚度复合材料换能器,并基于这种模型提出了一种等效模型的测试方法。

但是不同于切割-灌注法,该工艺因存在较长的制备周期,所以具有耗时长、成品率低等特点,且成品率取决于复合材料构造的复杂程度以及压电陶瓷的脆性等,对于脆性较大的压电陶瓷,往往成品率更低。

图4 排列-浇铸法流程图Fig.4 Schematic diagram of arrangement-casting process

(3)注模成型法

注模成型法[17,23]是通过陶瓷注射的方法进行1-3型压电复合材料制备。其基本制备方法是将压电陶瓷的浆体或陶瓷与粘合物的混合粉末注入相应模具中;经过干燥后烧掉模具,灌以一定量的高聚物;打磨成品,并在材料上下表面镀上电极,最后获得1-3 型压电复合材料成品。制成的材料成品率较好,且压电相的形状、结构间隙等可通过模具进行控制[18]。注模成型法的具体流程如图5 所示。

图5 注模成型法流程图Fig.5 Schematic diagram of injection molding method

Wang 等[24]以大块的活性炭制备了1-3 型压电陶瓷纤维复合材料,其单纤维直径可达10 μm,并证明了材料振动时纵向的最大应变是横向的两倍;张建芹等[25]利用注模成型法制备了三种不同纵横比的1-3 型压电复合材料样品,经测试,纵横比4~5 的1-3 型压电复合材料的压电应变常数d33可以达到400 pC·N-1以上;Han 等[26]采用注模成型法制备出了不同纵横比的新型压电微结构,并采用X 射线微机械加工工艺制备了分体式模具系统。Han 等[27]利用注模成型法设计制备了纵横比为1 :5 的20 μm 和纵横比1 :10 的40 μm 两种新型压电芯片,同时根据流变学性能,优化了注射成型的实验条件。这种方法对于制备1-3 型压电复合材料而言较为复杂,比传统脱模法具备更高制作精度。

由此可见,随着近年来压电性能产品的需求不断提升,人们对材料加工技术的需求也逐渐加大,从当前的研究趋势来看,注模成型法因其制备的复合材料具有精密度高、质量好等特点,将具有非常良好的发展前景。

(4) 激光切割法

激光切割法[17,27]适用于制备工艺中切割压电陶瓷环节,不同于切割-灌注法中利用金刚石的切割环节,激光切割时,无须紧密接触压电陶瓷块,这种制备方法摆脱了金刚石类切割机产出的精度问题,对于脆性较大的压电陶瓷,激光切割法的成品率也不亚于其他几种方法。利用激光切割压电陶瓷可以按需求控制压电材料的几何形状、厚度等,可以用此方法制作更为精密的压电复合材料。激光切割法制备压电复合材料流程图如图6 所示。

Jian 等[28]利用激光切割的方法,制成了菲涅尔半波源,并根据声波干涉理论,研制出了一种1-3 型复合材料自聚焦压电复合超声换能器,其机电耦合系数可达0.67;Mauclair 等[29]根据飞秒激光材料的烧蚀和切割速度等特点,提出了一种点阵列的激光切割法,并利用该技术成功切割了压电陶瓷,其加工的时间相比传统工艺有了明显突破。

图6 激光切割法制备压电材料[28]Fig.6 Preparation of piezoelectric materials by laser cutting[28]

当前激光技术正处于快速发展的过程,利用激光切割工艺可以大幅减少1-3 型压电复合材料的制备时间,且其高精度、高效率的材料产出特点是当前制造高精密仪器的重要保障,其主要不足就是切割仪器较为昂贵,成本较高。

对比早期的制备工艺,除了上述四种方法外,还有脱模法、流延-层叠法、挤压法和电介质法[3-5],由于工艺成本较高且产出的压电复合材料远远低于实验预期,以致成品率低下,当前使用甚少。

总结来看,随着压电系统的技术不断进步,要求1-3 型压电复合材料的制备工艺也向着瓷柱阵列多形态、大面积、短制备周期的加工技术方向发展,所以生产制造出相适应的设备仪器是当前1-3 型压电复合材料发展不可或缺的环节。

2 衍生类设计

1-3 型压电复合材料相比于早期的纯压电陶瓷具有诸多优势,这些优势使得压电复合材料得到快速的推广应用[29-33]。此外,聚合物作为辅助性材料的出现也使得1-3 型压电复合材料有了新的探索方向和开发潜质,在近十年的科研成果中,研究者们根据压电复合材料的物理特性及结构特点开发出诸多其衍生类设计。这些新设计,不但保留了原有材料的特性优势,而且在材料的稳定性、机电耦合系数等方面也有了新的突破[34]。总结来说,在1-3 型压电复合材料的发展进程中,衍生类设计方向主要分为结构衍生和组成相衍生两大类。

2.1 结构衍生类

在近十年的文献中,结构类的衍生设计在整体衍生类设计中趋于主体地位。结构衍生类的设计思路是保留原有1-3 型压电复合材料的连通型,并在其基础上进行维度和结构的扩展。其主要包括1-3-0 型、1-3-2 型、1-1-3 型、1-3 气基型、1-3 超晶胞型和两相聚合物串接型六种结构衍生结构。

(1) 1-3-0 型

1-3-0 型压电复合材料具有传统1-3 型压电复合材料极为相似的连通型,其不同之处在于在聚合物相中引入了0 维的孔隙结构。孔隙结构的引入减少了材料的内应力,提升了压电材料的静水压特性,同时使材料的压电性和弹性两方面具备更为明显的各向异性特征,在未来的压电致动器、声学天线等领域具备一定的应用潜力。

在早期的研究中,Haun 等[35]在环氧树脂中加入发泡剂,制备出了一种含玻璃纤维的1-3-0 型压电复合材料,并证明了玻璃纤维的加入将有效降低环氧树脂的泊松比,使材料的静水压电常数大幅增加;Topolov 等[36]基于球状孔隙结构设计了1-3-0 型压电复合材料模型,并探究了孔径的纵横比与陶瓷相体积分数对复合材料各向异性变化的影响。

1-3-0 型压电复合材料保留了传统的1-3 型压电复合材料连通结构,3-0 型聚合物相的引入使复合材料的支撑作用和静水压特性得以显著加强。在近期发表的文献中,关于1-3-0 型材料方面的内容较少,其原因在于该材料制备工艺较为复杂,而且这种复合材料对陶瓷纤维的尺寸和孔隙的设置要求较高,导致复合材料的成品率较低。

(2) 1-3-2 型

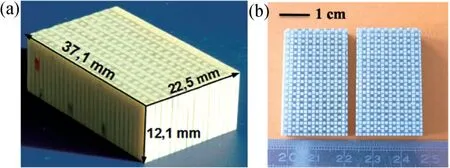

1-3-2 型压电复合材料是21 世纪初期诞生的新型结构设计[37]。它在原有的1-3 型压电复合材料中一维连通压电相和三维连通聚合物相结构后,保留了压电陶瓷基底部分,形成了二维的陶瓷平面,且陶瓷基底的存在成为整体复合材料纵向和横向的双向支撑,提高了整体材料的稳定性。此外,在陶瓷基底部分可延用其表面电极,相比传统的1-3 型压电复合材料,简化了制备工艺,且在机电性能方面有了显著的提高[38]。1-3-2 型压电复合材料基本结构如图7 所示。

图7 1-3-2 型压电复合材料Fig.7 1-3-2 type of piezoelectric composite

李光等[39]根据Newnham 的串并联理论[40]对1-3-2 型压电复合材料的介电常数和压电应变常数的本构方程进行了推导,并基于实验得到了很好的印证;王丽坤等[41]用切割-灌注法制备了不同体积分数的铌酸铅镁钛酸铅(PMNT)单晶/聚合物的1-3-2 型压电复合材料,并用共振法测试了材料的机电性能,其机电耦合系数可高达0.75,且具备比传统1-3 型材料更大的通频带宽度;李莉等[42]根据1-3-2 型压电复合材料设计了圆柱形换能器,该换能器在水平方向获得360°指向性,且具备良好的发射电压响应。

相比传统型1-3 型压电复合材料而言,增加了二维陶瓷基底的1-3-2 型压电复合材料继承了1-3 型材料的优势,在压电性能、结构稳定性、温度性能等方面拥有更高的品质,在高宽带的水声换能器领域具备良好的发展前景。

(3) 1-1-3 型

1-1-3 型压电复合材料是继1-3-0 型和1-3-2 型后另一种1-3 型结构衍生类设计。这种压电复合材料在制备时通常选取三个组成相,其中选取杨氏模量较大且起到材料整体支撑效果的刚性聚合物相以三维方式连接,其余两相分别采取一维线性方式连接。这种新型的设计构思不但打破了以两种组成相为主的1-3型复合材料结构,而且在材料的结构稳定性、谐频特性及机电特性等方面都有了很大的提升,是制备高频宽带类换能器的材料基础。在现有的成果中,1-1-3型复合材料主要有以下两种设计:一种基于金属组成相,另一种基于柔性聚合物相。

基于金属组成相的1-1-3 型压电复合材料是将压电小柱和金属小柱分别以一维连通的方式串联,然后平行排列于三维连通的聚合物基体中。该类型压电振子具体结构图如图8 所示。张凯等[43-44]利用这种1-1-3 型压电复合材料的一阶、二阶和三阶厚度振动模态的耦合方式对高频宽带换能器进行了设计,并提出了该换能器实现宽带发射的方法。

图8 基于金属组成相的1-1-3 型结构[44]Fig.8 1-1-3 structure based on metal composition phase[44]

基于聚合物组成相的1-1-3 型压电复合材料是由一种压电相和两种聚合物相组成的结构衍生类设计。其中刚性聚合物起到对整体材料的支撑作用和压电相的横向约束,柔性聚合物包裹压电小柱并以一维方式连接可以减少材料内部夹持效应,而且可以同时促进材料的厚度振动。

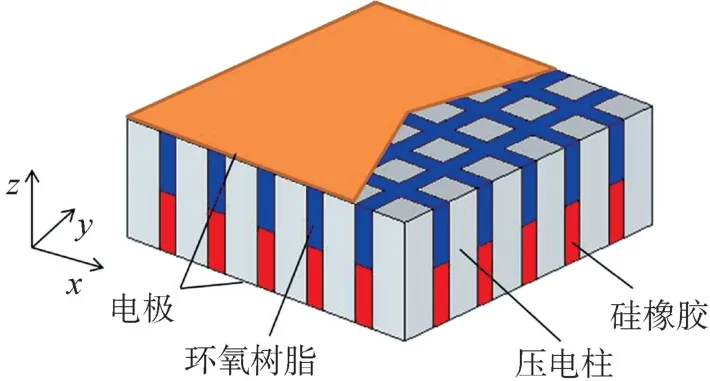

Mi 等[45-46]分别以压电陶瓷、环氧树脂、硅橡胶制备出的1-1-3 型压电复合材料,其结构如图9 所示。这种材料声阻抗最低可至6.81 Pa·s·m-3,相比传统1-3 型压电复合材料结构下降了近51%,具备比1-3型材料更好的水或人体组织声匹配特性。

图9 基于聚合物组成相的1-1-3 型结构[45]Fig.9 1-1-3 structure based on polymer composition phase[45]

相比传统的1-3 型两相压电复合材料,1-1-3 型压电复合材料不但可以充分发挥压电柱自身的压电性能,促进厚度振动,还可以加强压电材料的机械稳定性和机电特性,以用于实现高频换能器带宽的提升。

(4) 1-3 气基型

1-3 气基型压电复合材料是近期新型的一种功能材料,其制作工艺融合了3D 打印和传统注模成型法,且产品具备高压电性能和高精度的特点,在噪音控制、超声检测等技术方面起到重要作用[47]。该类型功能相连通结构与1-3 传统型压电材料完全相同,唯一不同的是,这种新型设计在材料原有基础上加入了蜂窝结构基体,不但加强了压电相的力学稳定性,而且气隙结构的存在有效地降低了复合材料有效密度和整体声阻抗,其三维结构如图10 所示。

图10 1-3 气基型压电复合材料结构模型[48]Fig.10 1-3 air-based piezoelectric composite structure model[48]

He 等[48]利用3D 打印技术制备了陶瓷相(PZT-5H)占比40%的1-3 气基型压电复合材料,其机电耦合系数可高达0.7 左右,实验证明,通过该材料制备出的空气耦合换能器均具备相对较低的声波信噪比;Rezaei 等[49]通过复合材料结构理论及其机电特性,设计出了一种可调谐的1-3 气基型压电复合材料结构,其工作频带宽度可通过压电相和气基的声速比和密度比进行有效选择。

1-3 气基型压电复合材料基本具备高机电特性与低声阻抗等特点,在未来实现长距离信号传输、低功耗和快速控制的声通信领域具备较大的开发潜质。

(5) 1-3 超晶胞型

1-3 超晶胞型压电复合材料,在传统的结构和制备工艺上都进行了很大程度的改变。其基本思想是:先将压电相和聚合物相叠压在一起,制备出两种不同柱宽的2-2 型压电复合材料;再沿给定方向和尺寸上分别进行两种2-2 型材料的横向切割;将切割的材料层与聚合物板交替叠置在一起,最后在材料表面镀上电极即可制备成1-3 超晶胞型压电复合材料成品。这种超晶胞型复合结构以层压技术为核心技术要领,打破了传统切割-灌注法制成材料的常规对称性结构,极大程度抑制了材料的横向振动耦合,使其具备较大的工作频率范围。

Rouffaud 等[50-51]首次提出通过压电相的空间位置来制成1-3 超晶胞型压电复合材料结构,不但减少了传统切割-灌注法制备时杂散现象的产生,而且厚度振动的促进,使得机电特性较传统设计而言明显提高,具体结构如图11 所示。此外,在设计时相关研究者指出[51],该材料在制备时,其材料内部的周期性波动导致材料的对称性被破坏,但破坏后的材料结构有明显扩大工作带宽的趋势。

图11 超晶胞型1-3 压电复合材料[51]Fig.11 Supercell type 1-3 piezoelectric composites[51]

(6) 两相聚合物串接型

两相聚合物串接型复合材料主要是以两种以上的聚合物相为基础制备而成的。其中压电相按照一维线性阵列排布,两个聚合物相沿纵向的极化方向串联于三维的连通结构。该材料的设计基本保留了传统1-3型压电复合材料的连通特点,需要指出的是,这一类材料在进行制备时,通常会引入二次切割的制备工艺方法,不但具备高工艺精度,而且具有良好的压电性能。

仲超等[52-53]根据串并联结构、声匹配特性等复合材料理论,设计了一种1-3 双层聚合物型压电复合材料,并根据这种材料结构特性制备了曲面换能器,使复合材料的曲面成型变成了可能;另外,以曲面工艺为基础制备出的曲面水声换能器,将同时满足大波束开角和高频宽带两大特点[53],辅以匹配层后该类型换能器可具备更大的辐射面。1-3 两相聚合物串接型压电复合材料结构如图12 所示。

2.2 组成相衍生类

组成相衍生类是继结构衍生设计后的另一种1-3型压电复合材料衍生类设计,其设计中保留1-3 连通型的母体结构后,将组成相加以适当改变。该材料主要分为以下两种特征:其一是聚合物相衍生类复合材料,即在1-3 连通型的结构中添加不同的聚合物相以提高材料的稳定性、机电性能及耐高温高压等物理特性;其二是压电相衍生类复合材料,以最新设计的压电相材料替换当前使用最久的锆钛酸铅类压电陶瓷(PZT),加强1-3 型压电复合材料的各项性能。除此以外,一些新型无铅压电相设计既具备高机电性能,又兼有环保的优势,因此在压电材料领域有很大的发展潜力。

图12 1-3 两相聚合物串接型压电复合材料[53]Fig.12 Two-phase polymer series 1-3 piezoelectric composites[53]

(1) 聚合物相衍生类

聚合物相衍生类材料在结构上保留了传统1-3 型压电复合材料的连通特点,通过加入不同的聚合物相来加强1-3 型压电复合材料在耐高温、耐高压、稳定性及机电特性方面的性能。

黄世峰等[54]以聚合物改性硫铝酸盐水泥为基体制备了一种1-3 型水泥基复合材料,相比传统的单体压电陶瓷,厚度振动明显增强,且其特性阻抗接近混凝土,是制备混凝土超声无损检测的良好选择;徐先洋等[55]以硅酸盐水泥制备了1-3 型水泥基压电复合材料,在载荷相同的条件下,1-3 型水泥基压电复合材料与压电陶瓷单体PZT-5 具备极为相似的力电响应;Li 等[56]以有机氰酸酯作为聚合物相制备了一种耐高温的1-3 型复合材料换能器,相比传统的1-3 型环氧树脂基体复合材料,这种新型材料可在300 ℃左右的环境工作,且具有低介电损耗与高厚度振动耦合等特点;此外,相关研究人员[57]还采用玻璃球对环氧树脂加以改进并制备了1-3 型高温复合材料,相比之下,加入改良后的环氧树脂型1-3 复合材料具备更强的热稳定性和较低的老化率,在开发高温型换能器中具备较大潜力。

(2) 压电相衍生类

作为1-3 型压电复合材料的核心元件,压电相材料的选取将直接影响整体材料的运作效果和物理特性,而其衍生类材料的出现将使得压电材料的领域迈向崭新的时代。

锆钛酸铅类陶瓷一直以来具备高性能且便于制造等特点,但在近几年,越来越多的研究表明在许多领域其存在诸多的局限性。与此同时,压电单晶及一些改进式的压电陶瓷相比传统的锆钛酸铅类陶瓷具备更强的压电、机电特性,随着压电相材料的发展,未来锆钛酸铅类压电陶瓷的适用领域可能会发生改变。

上海硅酸盐研究所的周丹等[58]利用不同配比的铌镁酸铅和钛酸铅材料制备出了一种新型压电单晶(PMN-0.3PT),其机电耦合系数可高达0.9 左右,且具备较大的压电应变常数d33,以这种单晶为压电相将大幅提升1-3 型复合材料的压电性能;Li 等[59]制备了三种不同厚度的PIN-PMN-PT 的新型单晶1-3 型材料,并与锆钛酸铅为压电相的1-3 型复合材料进行对比,实验发现,这种材料具有较高的厚度机电耦合系数和压电常数d33,且当材料厚度减少时,高压电常数基本不发生改变;Li 等[60]提出了一种新型压电材料PMN-PT,并以此为压电相制备了换能器,经对比,利用PMN-PT 设计的换能器具备比压电陶瓷PZT 更大的频带宽度。

另一方面,新型无铅压电陶瓷因具备较高的物理特性与较小环境损害而备受瞩目。Wang 等[61]制备出的含锡钛酸钡的无铅压电材料,其压电常数d33高达1100 pC·N-1;Habib 等[62]采用固相反应法制备了一种无铅钛酸盐类压电陶瓷(BF30BT-100xlf),其逆压电系数d33*可达500 pm·V-1;Ke 等[63]利用铌酸盐(KNN)和环氧树脂制备出1-3 型压电复合材料,其机电耦合系数可达0.7。由此可见,新型无铅类陶瓷材料已逐步在压电性能和环保等方面体现其独特优势,在未来的陶瓷材料发展中,传统的铅类压电陶瓷材料将面临重大挑战[64]。

3 总结与展望

1-3 型压电复合材料的问世极大程度上弥补了传统陶瓷材料短板。大量文献显示,1-3 型压电复合材料的研究当前集中于材料的制备工艺和其衍生类设计方面。

在制备工艺方面,当前制备工艺主要以切割-灌注法、排列-浇铸法、注模成型法和激光切割法四种为主,制备工艺的不断改善,使得陶瓷材料的切割精度逐渐提升,复合材料制备的误差率大幅度降低。在未来的制备工艺中,随着工艺精密程度和复杂度提升,设计出高精度、高效率的陶瓷切割仪器是当前亟待解决的问题。

在1-3 型压电复合衍生类设计方面,其设计理念大多都打破了传统型1-3 两相压电复合材料(陶瓷-环氧型)的局限性。其中结构衍生类1-3 型复合材料通过改变振子结构的支撑稳定性或引入柔性聚合物相来提升材料厚度振动模态和声学匹配。而组成相衍生类材料通过改变复合材料的压电相和聚合物相的材料组成来扩大某一领域的应用范围,如以氰酸酯作为聚合物相可加强材料耐高温性能,以PMN-PT 单晶为压电相可提升频带宽度等。

上述这种设计理念将促进材料在制备工艺、结构设计、组成相选用、学科融合等方面向着多元化的方向发展。依据当前的研究来看,衍生类材料相比传统型1-3 压电复合材料具备更高的制作精度和更广的应用领域,而其对应的制备工艺将更为复杂,因此1-3型压电复合材料及其衍生类仍处于待优化和待发展的科研阶段。

此外,在部分衍生类复合材料中,研究者使用了压电单晶和硅橡胶等柔性聚合物来改善材料的机电特性。但在实际的应用中,1-3 型压电复合材料衍生类设计还存在如下问题:①新型压电单晶成本高,且制备时不易大面积成型,所以在当前大批量生产方面不适宜;②硅橡胶过于柔软且在高温和强电场作用下易发生老化、变形等问题。使用这两种材料进行1-3 型衍生类设计将会严重制约复合材料的适用领域,所以开发出兼顾高机电耦合系数且环境适应优良的1-3 型压电复合材料仍是当下急需解决的问题。