车身翻转输送轨迹仿真及节距确定

齐江飞,戈北京,朱本正,吴 俊,林 涛,李晓悦,牛文文

(中国汽车工业工程有限公司,天津 300380)

随着汽车涂装技术的进步和全社会节能环保意识的不断增强,绿色涂装技术已成为涂装的发展趋势[1]。中国汽车工业工程有限公司自主研发的应用于汽车涂装前处理和电泳工艺输送的AE翻转输送机,在实现节能环保目标的同时,极大地提高了输送机的柔性,目前已有数条生产线投入实际应用,并获得了越来越多知名汽车厂商的青睐。

工件的翻转输送轨迹是前处理电泳和机运专业设计计算的前提。目前尚没有专门的软件绘制工件的翻转输送轨迹,只能靠人工逐步绘制,最后拼接成完整的运行轨迹,一旦参数有所改变,只能重新绘制,速度慢、劳动强度大、简单重复性强,而且效率较低[2],此外还很难实现相邻两车运动中的干涉检查及节距的优化设计,难以满足高效率生产和设计的要求,因此亟需开发一套工件翻转输送轨迹自动绘制软件。

1 开发内容

为实现AE翻转输送机带工件在槽体中翻转输送轨迹的全自动绘制,降低设计人员的劳动强度,提高设计效率,本文利用AutoCAD VBA进行二次开发,实现如下功能:1)工件在浸入即出的水洗槽中翻转输送轨迹的自动绘制;2)工件在有工艺时间要求的工艺槽中翻转输送轨迹的自动绘制,包括自动计算工艺时间;3)相邻两台翻转输送机带车身和橇体在水洗槽、工艺槽的动画仿真、干涉检查、工件节距确定;4)可视化参数输入。

2 开发思路及关键技术

2.1 基本思路

将翻转输送机(旋转部分除外)单独做成一个图块,车身和橇体及翻转机旋转部分做成一个图块,基点同为旋转中心。用户在交互界面输入设备参数和运行参数,在轨迹绘制前,用户在CAD界面上用鼠标点选图块的插入点坐标,程序根据用户输入的数据计算相邻帧翻转机及车身和橇体图块的旋转角度、前进距离,然后在CAD界面上显示插入的图块,形成轨迹。对于有工艺时间要求的轨迹,程序会根据用户输入的参数,计算出除去边走边转的工艺时间之外车和橇体在槽中水平行走的时间,并计算出出槽点位置,然后在各步长点逐个插入图块,完成带工艺时间的轨迹绘制。相邻车组动画仿真,可以采用固定节距的两车组同时作上述轨迹运动来实现。

2.2 关键技术

1) 图块的变角度动态插入。

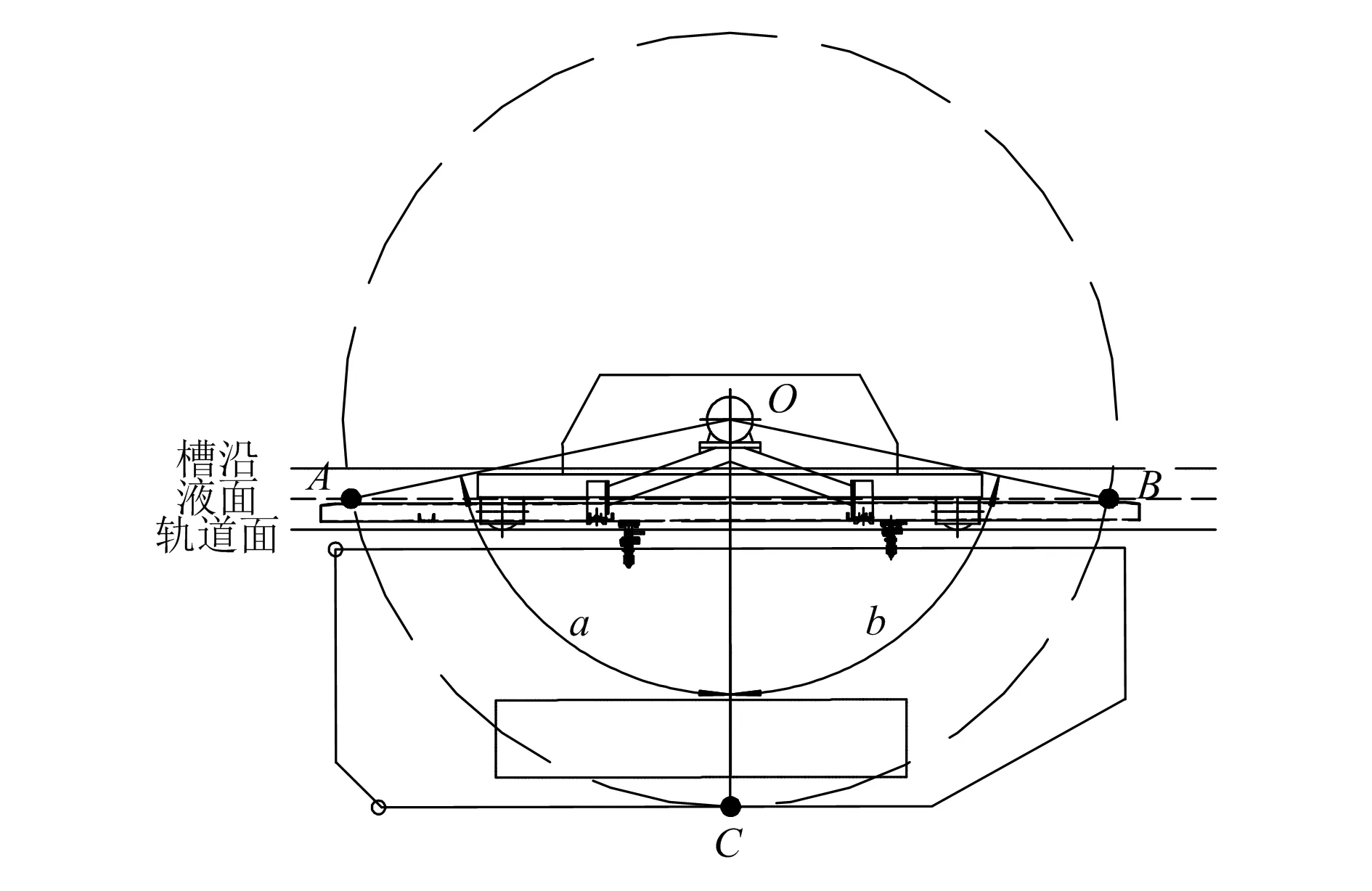

如图1所示,将翻转输送机(旋转部分除外)单独做成一个图块Bs,车身和橇体及翻转机旋转部分做成一个图块Bc,基点同为旋转中心Rc。通过GetPoint函数[3-5]选择插入点Bi,在此点插入图块Bs和图块Bc(系统默认图块的插入点为图块的基点),通过InsertBlock函数[2-3]实现。Bi点即为后续图块位移和旋转计算的坐标原点。根据用户输入的角度步长(d_angle),计算行走步长值,然后依次计算出各个步长点的位移和旋转角度。图块的位移由Move函数实现,图块的旋转由Rotation函数实现,各个步长点图块的插入由InsertBlock函数实现[3-5]。

图1 图块示意图

图块插入、移动、旋转操作代码如下:

Set EntCar = ThisDrawing.ModelSpace.InsertBlock(basepoint, "carandskid", 1#, 1#, 1#, 0)

′车身图块插入

Set EntcarTmp = EntCar.Copy() ′新建车身块拷贝

EntcarTmp.Move point1, point2 ′新建车身块的移动

EntcarTmp.Rotation = EntTmp.Rotation + d_angle ′新建车身块按一定角度旋转

2) 工艺时间计算。

车身涂装前处理电泳工艺中的脱脂、磷化、硅烷、电泳等工艺有严格的工艺时间要求,对于脱脂、磷化和硅烷工艺,一般从车顶中点没入液面开始计算,到车顶中点出液面时为止,整个过程用时即为车身处理的工艺时间。对于电泳工艺,一般从车身完全没入液面开始计算到车身第一点出液面时为止,整个过程用时即为车身处理的工艺时间。下面以磷化工艺举例进行说明。

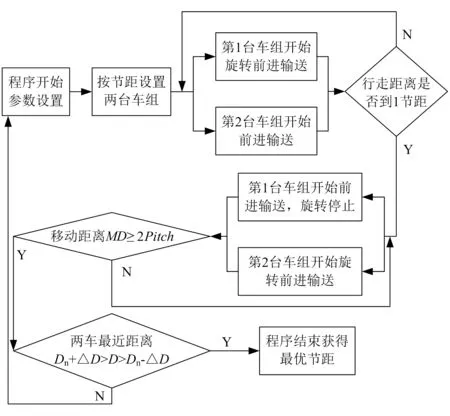

如图2所示,以旋转中心为圆心O,以圆心O到车顶中点C的距离为半径做辅助圆,辅助圆与液面线的交点为A和B,角a为车身入槽至水平姿态所旋转的角度,角b为车身从水平姿态旋转至出槽的角度,假设翻转输送机的旋转速度为Vr,行走速度为Vm,总工艺时间为T,则剩余车身旋转180°至液面下直线行走的时间为T2=T-(a+b)/Vr,直线行走距离为D=Vm×T2,以此可以计算出出槽的位置点。其中辅助圆由AddArc函数实现,交点求取由IntersectWith函数实现,角度求取由AngleFromXAxis函数实现[3-5]。

作辅助线计算车身旋转角度及行走所占用的工艺时间代码如下:

dippoint = ThisDrawing.Utility.GetPoint( "请选择全浸点:")

Set ObjArc = ThisDrawing.ModelSpace.AddArc(basepoint, radius, PI, 1.5 * PI)

′以旋转中心为圆心,全浸点到旋转中心距离为半径作辅助圆

interpoint = EntLiquidline.IntersectWith(ObjArc, acExtendNone) ′获取交点A并判断

dipangle = ThisDrawing.Utility.AngleFromXAxis(basepoint, dippoint) * 180 / PI-ThisDrawing.Utility.AngleFromXAxis(interpoint, basepoint) * 180 / PI ′旋转角度a

d_rotate_time = 2 * dipangle / d_angle_speed ′旋转占用工艺时间(默认角a和角b相等)

d_left_time = d_pro_time - d_rotate_time ′除边走边转外,剩余直线行走工艺时间

ObjArc.Delete ′辅助圆删除

图2 工艺时间计算原理图

3) 相邻车身动画仿真及节距选择。

在产能较大的涂装前处理电泳生产线中,工件在工艺槽中的运行常常采用按节距连续输送的方式。为缩短生产线总长度,降低建设、运营成本,需要对工件的节距进行优化设计,为此开发了相邻车身轨迹动画仿真模块,主要用于观察在连续旋转输送时相邻车身的最小间距,以此来确定连续输送的节距。

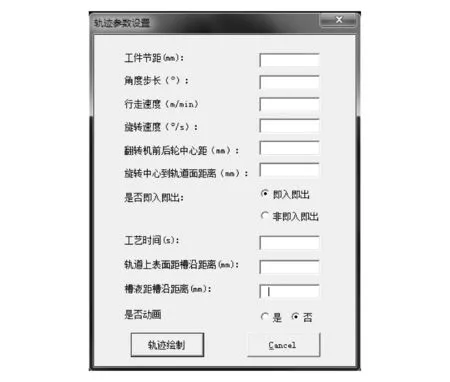

下面以浸入即出槽输送为例。动画中两车组移动的总距离为2个节距,即2Pitch,假设车体间允许的间距为Dn,可调范围为ΔD。动画仿真及节距选择流程如图3所示。

图3 动画仿真及节距选择流程

3 实现方法

1)软件界面。

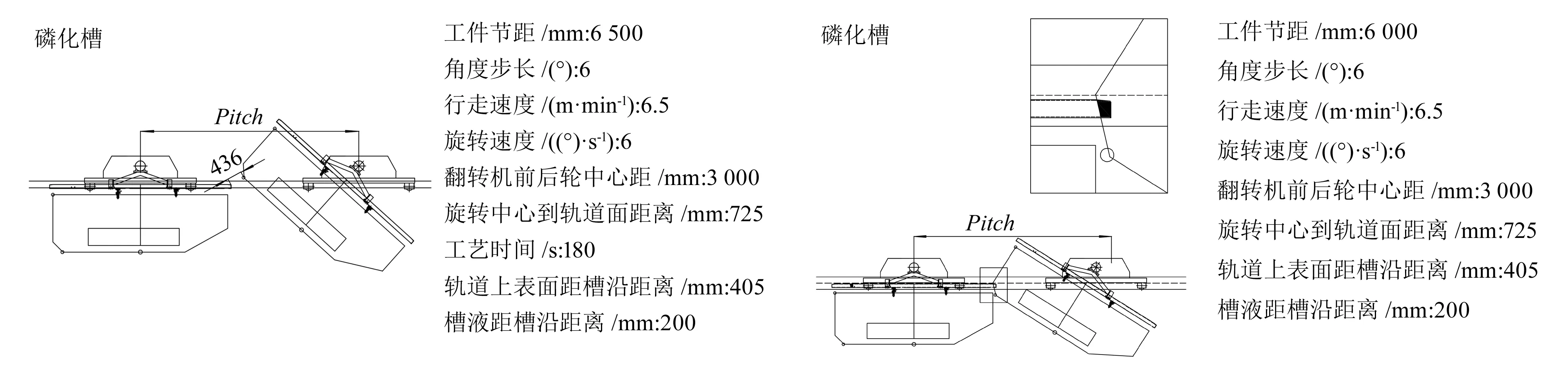

软件界面如图4所示,主要包括参数设置和模式选择两部分。参数设置包括翻转输送机系统本身的机械参数设置(如旋转中心到轨道面距离,轨道面距槽沿距离等参数)和生产运行相关的参数设置(如节距、速度设置等);模式选择包括浸入即出和是否动画两个选项。

图4 软件界面

2)实现效果。

软件各个功能块的运行结果如图5~图7所示。图5为磷化槽中有工艺时间要求的非浸入即出模式下的运行轨迹图,图6为磷化槽中有工艺时间要求的非浸入即出模式下的动画仿真车身最小间距图(工件节距6 500 mm),图7为磷化槽中有工艺时间要求的非浸入即出模式下的动画仿真干涉图(工件节距6 000 mm)。所有运行参数值以文本的形式呈现在轨迹或动画上方。

图5 轨迹图

图6 动画仿真图 图7 动画仿真干涉图

4 结束语

翻转输送轨迹及动画仿真专用软件的开发大大减轻了设计人员的劳动强度,降低了出错的概率,极大地提高了设计效率。但本文开发的软件目前只能实现定节距工件轨迹绘制和动画仿真,尚无法解决变节距工件轨迹绘制和动画仿真问题,有待未来进一步研究。