一种糖精钠的生产方法

(中国平煤神马集团 开封兴化精细化工有限公司 , 河南 开封 475002)

糖精钠又名邻磺酰苯甲酰亚胺钠,于1879年开发,是最早应用的人工合成非营养型甜味剂,溶于水,在稀溶液中的甜度为蔗糖的200~500倍,浓度大时有苦味,在酸性条件下加热,甜味消失,并可形成苦味的邻氨基磺酰苯甲酸。因其低热量、不为人体吸收、可随大小便一起自动排出等特点被肥胖病、高血脂、糖尿病和龋齿等患者用作食糖替代品。另外也可用作电镀镍铬的增亮剂、血液循环测定剂、渗透剂等,用途相当广泛。

1 传统工艺与新工艺

传统的糖精钠生产工艺是以苯酐为原料经过酰胺化反应、酯化反应、重氮化反应、置换反应、氯化反应、胺化反应、中和反应,60 ℃时得浓度为1.21~1.38 g/mL的糖精钠溶液,经脱色、过滤、浓缩、结晶、甩干、干燥后得糖精钠成品,而其中的胺化反应是以氨水为原料与氯化反应得到的邻磺酰氯苯甲酸甲酯反应,生成邻磺酰苯甲酰亚胺铵(俗称糖精铵),邻磺酰苯甲酰亚胺铵的水溶液加入盐酸生成邻磺酰苯酰亚胺(俗称糖精),该产物不溶于水,经离心机分离后再投入反应釜中,加入氢氧化钠反应生成糖精钠溶液,再经过脱色、过滤、浓缩、结晶、甩干、干燥后得糖精钠成品。本生产方法工艺路线复杂,生产环节多,劳动强度大,产生大量的含氨氮废水,生产成本高,严重制约了产能。

2 新工艺关键控制点

胺化反应关键控制点选择如下:

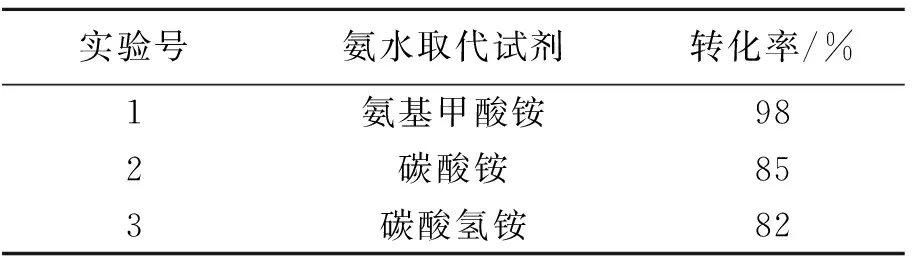

2.1 氨水取代试剂选择

将邻磺酰氯苯甲酸甲酯的甲苯溶液称重,并根据邻磺酰氯苯甲酸甲酯的含量计算需要投加的氨水取代试剂的质量,加入氨水取代试剂,观察温度变化,每5 min升高2~3 ℃,50~55 ℃时开启循环水降温,反应终点为邻磺酰氯苯甲酸甲酯残量≤0.5%。胺化反应结束后测邻磺酰氯苯甲酸甲酯生成邻甲磺胺苯甲酸甲酯的转化率。实验数据如表1所示。

表1 氨水取代试剂选择实验数据表

由表1可知,分别选用氨基甲酸铵、碳酸铵、碳酸氢铵三种原料取代氨水进行胺化反应,反应结束后计算转化率分别为98%、85%、82%,因此选用氨基甲酸铵取代氨水进行胺化反应。

2.2 胺化反应温度控制选择

将邻磺酰氯苯甲酸甲酯的甲苯溶液称重,并根据邻磺酰氯苯甲酸甲酯的含量计算需要投加的氨基甲酸铵的质量,加入氨基甲酸铵,观察温度变化,每5 min升高2~3 ℃,50~55 ℃时开启循环水降温,反应最高温度分别控制在55、65、75 ℃,7 h后,测得邻磺酰氯苯甲酸甲酯残量≤0.5%,胺化反应结束,记录反应所需时间,实验数据见表2。

表2 胺化反应温度控制选择实验数据表

由表2可知,胺化反应为放热反应,反应过程中需要用盐水控制温度,考虑能耗、反应时间以及后面加入溶解甲苯需要升温等因素,选择胺化反应最高温度控制在70~75 ℃。

2.3 溶解甲苯加入量选择

胺化反应结束后,加入不同体积的溶解甲苯,升温至96~98 ℃,充分搅拌后静置分层,分料后测下层未溶解的邻甲磺胺苯甲酸甲酯的固体量。实验数据见表3。

表3 溶解甲苯加入量的选择实验数据表

由表3可知,为了将胺化反应产生的邻甲磺胺苯甲酸甲酯的固体和氯化铵的固体分离,故使用甲苯溶解邻甲磺胺苯甲酸甲酯固体,生成邻甲磺胺苯甲酸甲酯的甲苯溶液进行下一步中和反应。溶解甲苯的使用量会影响产品收率,所以尽可能将所有的邻甲磺胺苯甲酸甲酯固体溶解,考虑到甲苯的后处理能耗,选择5~6倍体积的甲苯进行溶解。

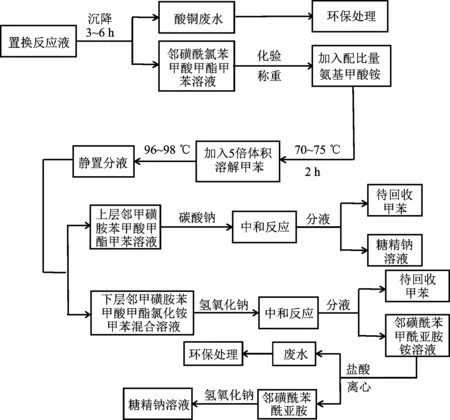

3 胺化反应新工艺

根据胺化反应的关键控制点得到实验结论,确定胺化反应新工艺:①将置换反应好的静置沉降3~6 h,分出上层的邻磺酰氯苯甲酸甲酯的甲苯溶液,取样化验溶液中的邻磺酰氯苯甲酸甲酯含量,正常含量为30%±2%。②将邻磺酰氯苯甲酸甲酯的甲苯溶液称重,并根据邻磺酰氯苯甲酸甲酯的含量计算需要投加的氨基甲酸铵的质量,加入氨基甲酸铵进行胺化反应,观察温度变化,每5 min升高2~3 ℃,50~55 ℃时开启循环水降温,反应最高温度控制在70~75 ℃,2 h后,测得邻磺酰氯苯甲酸甲酯残量≤0.5%,胺化反应结束。③胺化反应结束后加入5倍体积的溶解甲苯,升温至96~98 ℃,充分溶解胺化反应产生的邻甲磺胺苯甲酸甲酯。再经过静置分层即可进入下步中和反应。

工艺流程简图见图1。

图1 工艺流程图

4 结论