基于PLC的工业机器人实训平台设计与研制*

□□ 李 亮,李鹏飞,靳宝强 (.山西职业技术学院,山西 太原 030006;.晋中市华泰数控技术有限公司,山西 晋中 030600)

引言

随着我国制造业的转型升级和快速发展,制造领域大量应用工业机器人进行生产,企业急需大量熟悉和掌握工业机器人应用技术的专业人才。在这种趋势下,大多数职业院校纷纷开设了与工业机器人技术相关的专业或方向。虽然市面上与该专业教学相配套的工业机器人实训平台有很多种,但是从功能上、质量上、价格上、后期服务上等,都很难完全满足各职业院校的教学情况。因此,笔者团队自主研发了一种满足于教学和实训需求的工业机器人实训平台,既能通过研发过程有效提升团队科研创新能力,又能降低整套实训设备的采购费用。

1 平台总体设计

1.1 架构设计

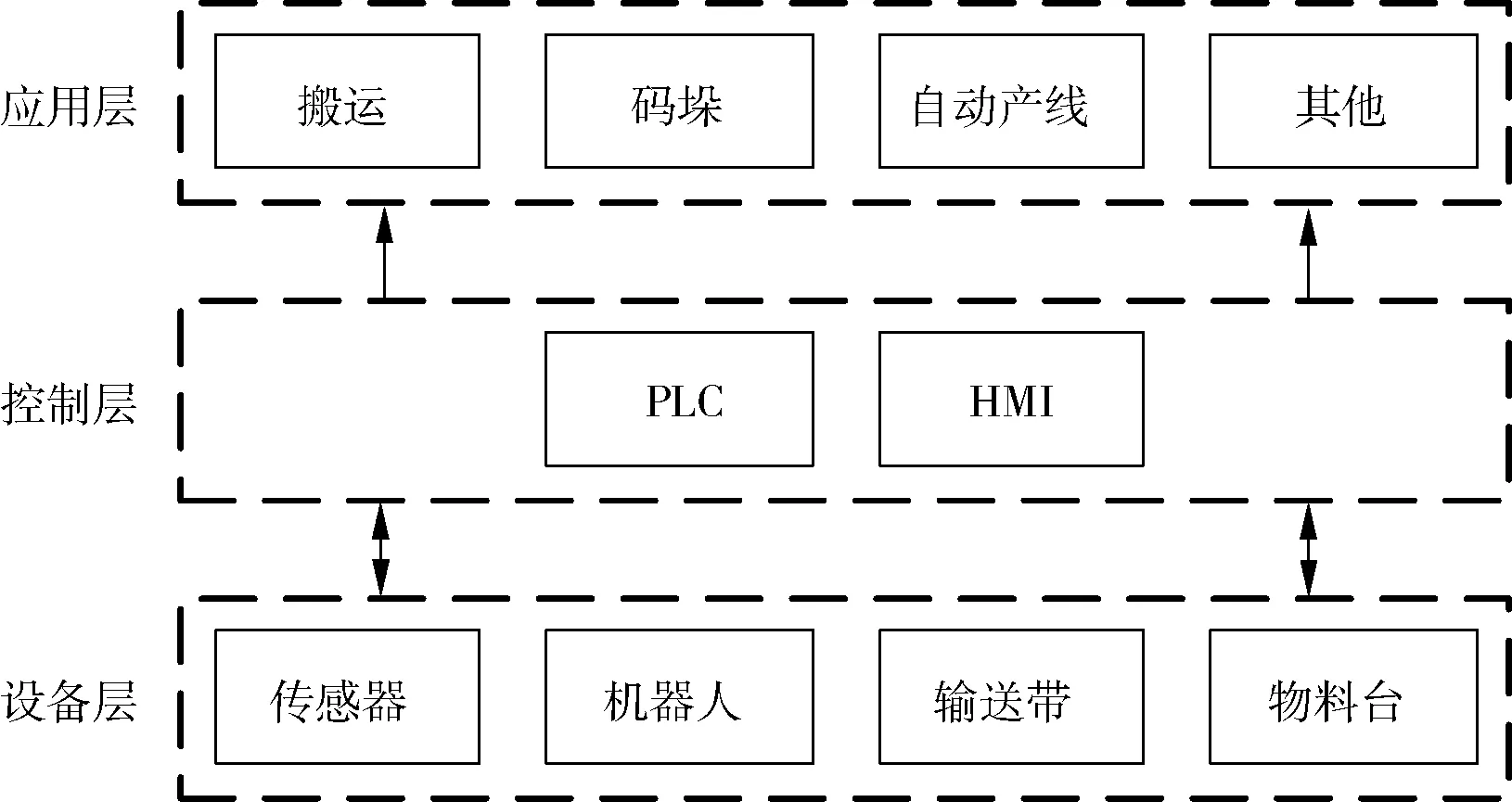

工业机器人实训平台架构图如图1所示,总体分为设备层、控制层和应用层。设备层由广数工业机器人、小型输送带、传感器、物料台等组成;控制层由PLC(可编程逻辑控制器)、HMI(人机界面)组成;应用层是工业机器人实训平台的应用体现,能够实现搬运、码垛、自动产线等功能。三者关系是控制层向设备层发送各种信号、指令,控制相应的设备动作,同时设备层向控制层发送各种反馈信号,最终平台实现自动搬运或码垛等应用。

图1 工业机器人实训平台架构图

1.2 硬件设计

依据上述平台架构设计,工业机器人实训平台硬件采用模块化设计,主要分为以下几个模块:

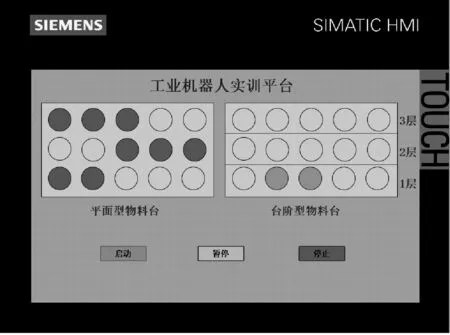

(1)操作面板模块:即HMI人机界面,选择西门子KPT900Basic型号触摸屏作为实训平台操作面板模块的载体,该模块主要训练人机界面设计和编程的能力。在“工业机器人操作与运维”、“工业机器人编程应用”和“工业机器人集成应用”1+X职业技能等级考核里,都有相关知识点和技能点要求学生掌握。

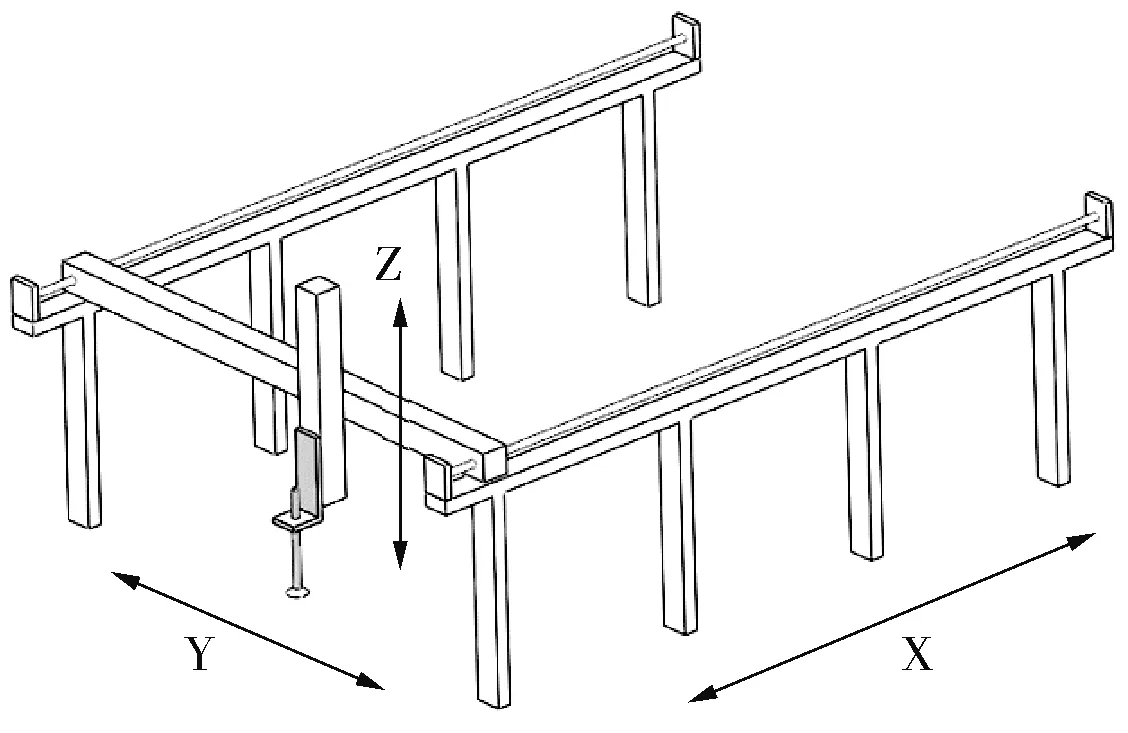

(2)搬运模块:本质上是一台3自由度机器人,如图2所示。通过PLC编程可以控制该机器人的末端执行器沿着X、Y和Z三个方向任意移动,从而实现在一个地方“抓取”工件搬运到另一个地方。该模块主要训练学生的PLC编程能力。

图2 平台搬运模块

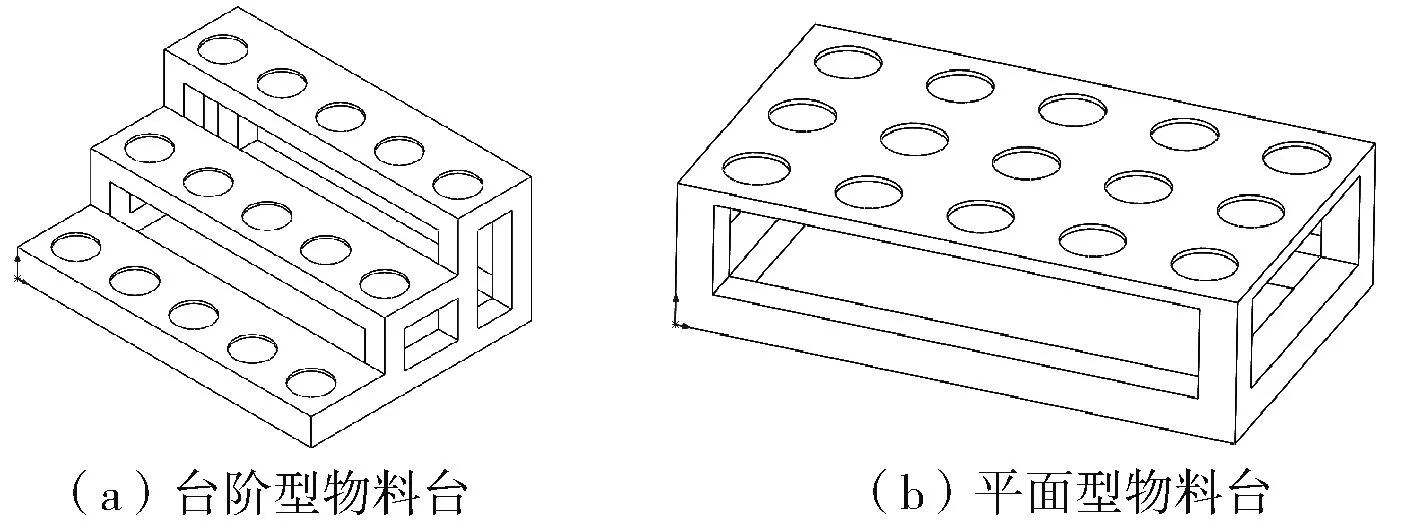

(3)码垛及排序模块:设计了如图3所示的两种物料台(A为台阶型和B为平面型),图中一系列的“圆坑”是工件的摆放位置,即“仓位”。通过这两种台子摆放位置的不同、再搭配不同的码垛或排序要求,就可以组合出足够数量的“赛题”,满足和丰富师生教学或实训的需求。

图3 平台码垛及排序模块

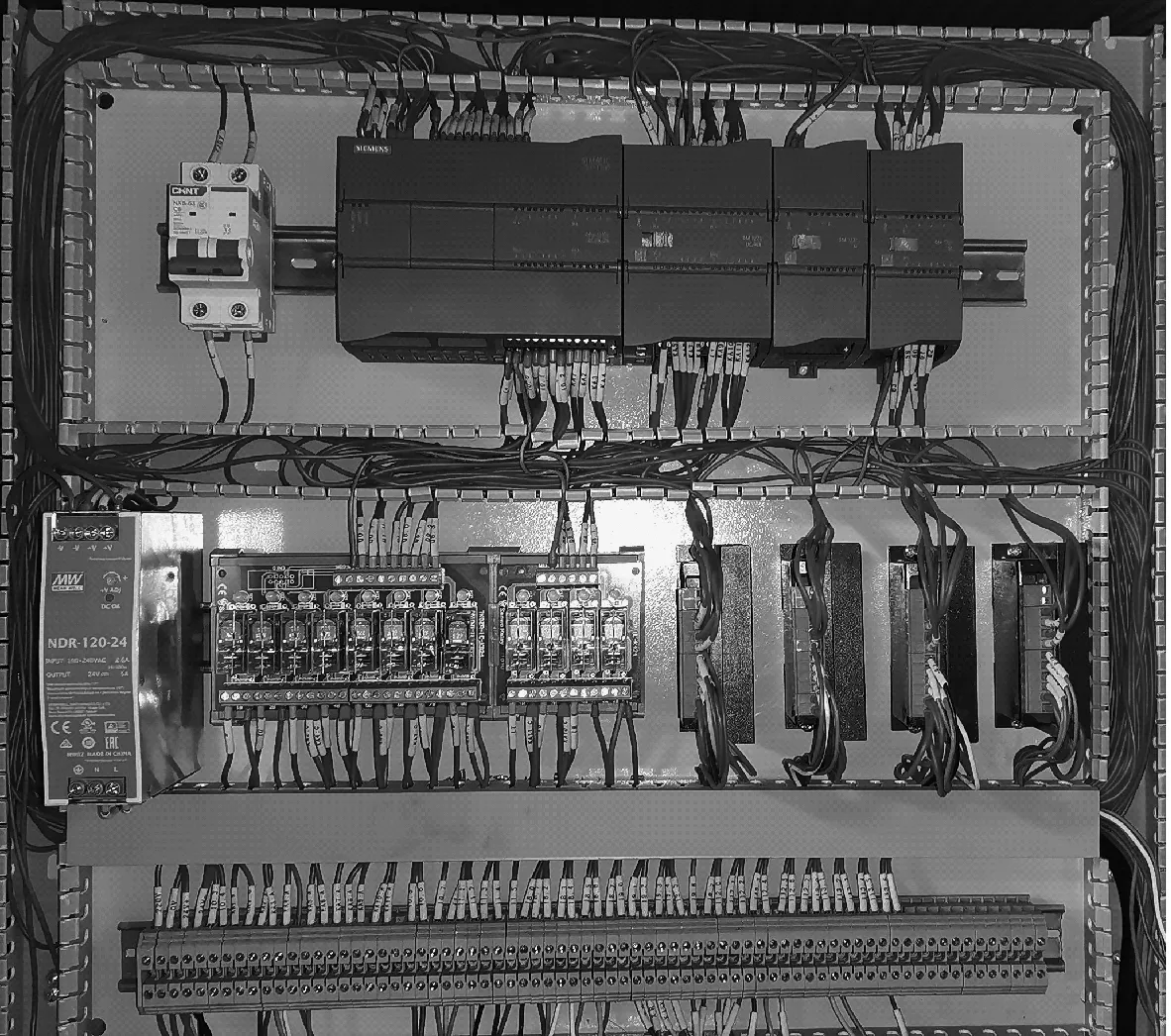

(4)PLC控制模块:该模块选用西门子SIMATIC S7-1200作为整个实训平台的控制核心。该种PLC具有紧凑型、模块化特点,可完成简单逻辑控制、高级逻辑控制、触摸屏和网络通信等任务,易于设计和实施。

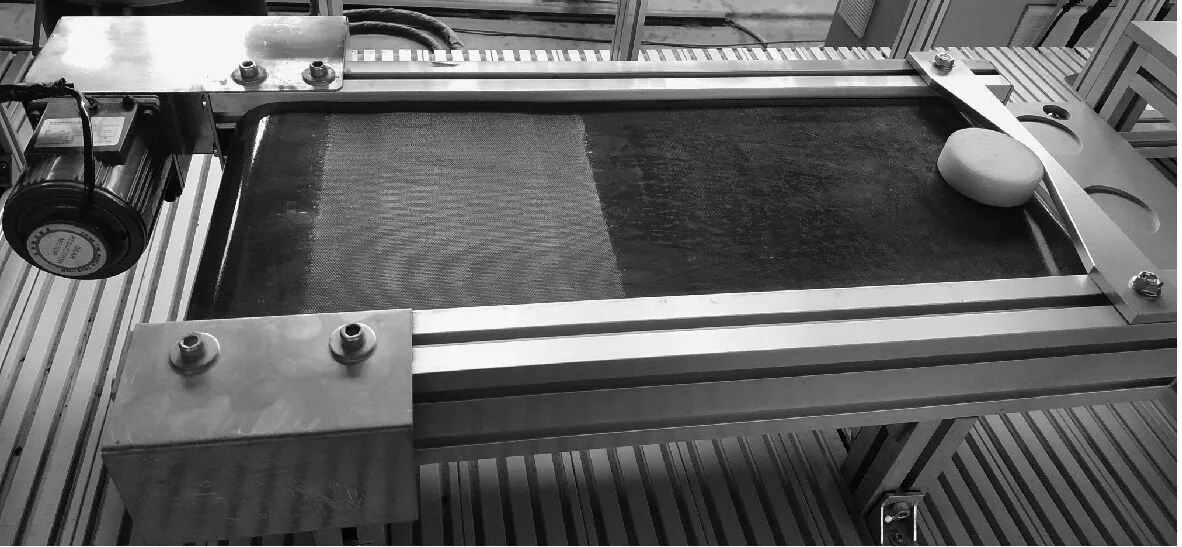

(5)输送带模块:该模块主要用于模拟实际生产线的工作流程。

(6)物料检测模块:通过布置在台阶型和平面型物料台面上的位置传感器,可以检测出每个传感器前面的仓位中是否有物料(工件)。主要训练传感器技术的应用能力。

(7)送料模块:采用广数工业机器人(型号GSK RB08)作为实训平台的送料模块。该模块主要完成从指定地方取料并放置于传送带上或者在物料台上面进行码垛、排序等动作。该模块主要训练工业机器人的操作与编程能力。

将上述(1)~(7)模块集成到工作台上,构成了工业机器人实训平台,既可以在教学中进行综合训练,又可以单独训练某些模块。

1.3 软件设计

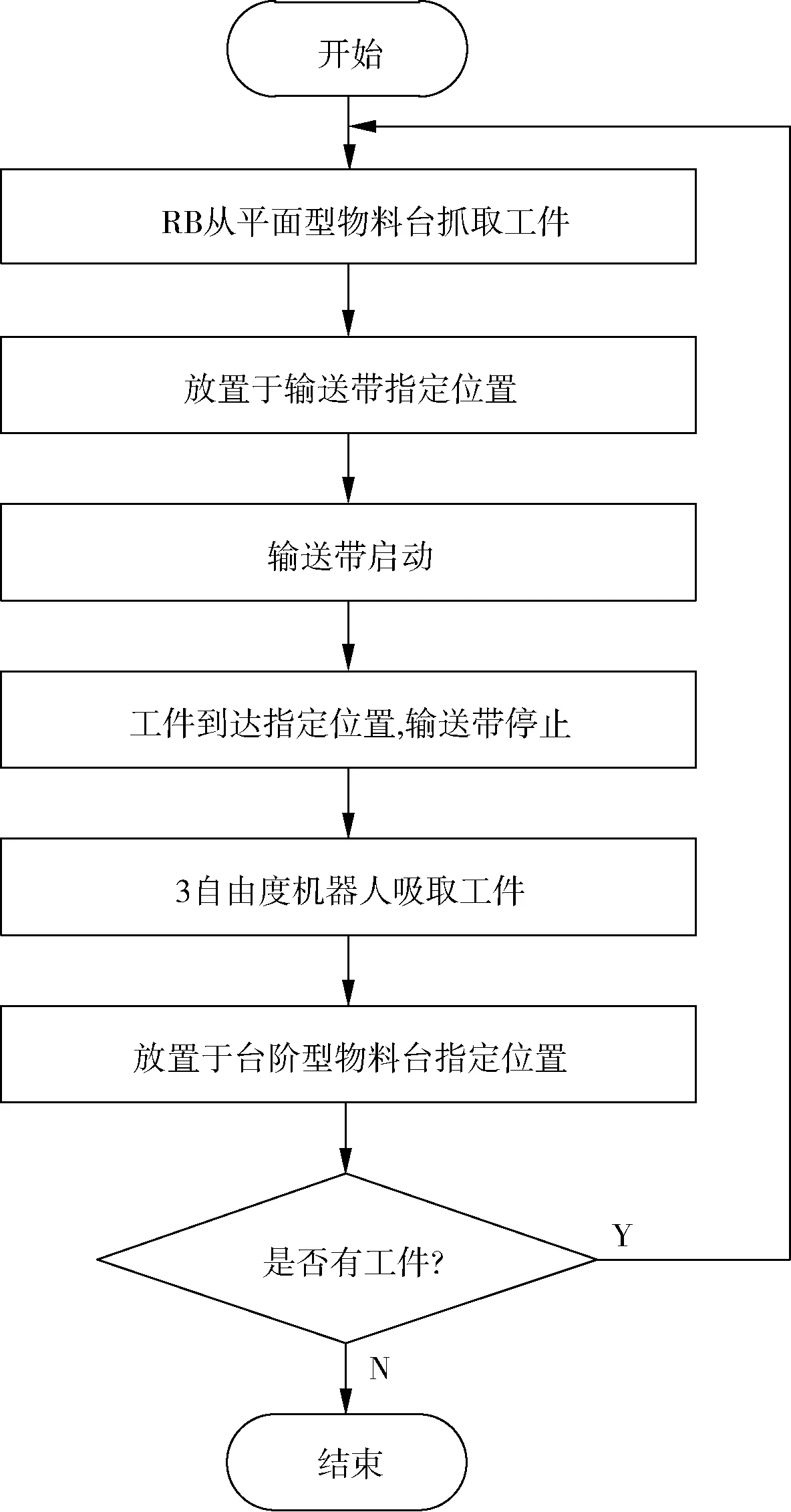

平台软件设计包括PLC编程、工业机器人编程、触摸屏人机界面设计和编程等。根据不同的实训内容,编程内容一般也不同。如图4所示,为实训平台实现的一种基础流程。

图4 平台基础流程

首先对触摸屏进行界面设计和编程,实现在触摸屏上点击“开始”按钮,实训平台自动运行图4所示的基础流程。RB表示工业机器人,从平面型物料台上抓取工件放置于输送带指定位置,这一过程是通过工业机器人示教器编程实现的,之后机器人发送完成信号给PLC;输送带起始位置处通过位置传感器检测到有工件存在时开始工作,当工件到达下一个位置传感器时,输送带停止工作,这一过程的实现通过PLC编写程序接收来自位置传感器发送的信号来控制输送带的启动和停止;3自由度机器人从输送带上吸取工件放置于台阶型物料台上指定的位置,这一过程通过PLC编程实现;搬运结束后,PLC程序判断平面型物料台上是否仍有工件,如果有,则重复上述过程,没有则结束该流程。

2 平台搭建及试验

笔者团队搭建的工业机器人实训平台全貌如图5所示。图6至图10为实训平台主要模块展示。图6所示的HMI人机界面利用博途WinCC软件设计;图7所示为搬运模块(即3自由度机器人),依靠步进电机的驱动最终实现X、Y、Z三个方向的直线运动,末端执行器依靠气压系统产生真空使吸盘能够吸取工件,依靠行程开关传感器发送信号使工件能够准确到达指定位置;图8所示为码垛及排序模块,(a)图为台阶型物料台,通常作为“成品库”,(b)图为平面型物料台,通常作为“原料库”,每一个仓位前都有位置传感器来检测当前仓位是否有工件;图9所示为PLC控制模块,是整个平台的电气控制系统;图10为输送带模块实物。

平台硬件搭建好后,通过编写图4所示基础流程的程序,经过调试,平台能够自动实现该流程。

图5 平台全貌

图6 操作面板模块(HMI人机界面)

图7 搬运模块(3自由度机器人)

3 平台实现的关键技术

在工业机器人实训平台研制过程中,应用的关键技术如下:

(1)PLC控制技术。实训平台采用西门子PLC作为主控。PLC技术是依托于数字化技术与其他存储系统来完成数据信息采集、分析、存储等过程的手段。PLC技术主要的工作任务是进行数据信息分析和存储,在遇到相关性问题之后,可以及时通过系统来获取到所需要的相关信息,从而起到辅助工程顺利推进的作用。

图8 码垛及排序模块

图9 PLC控制模块

图10 输送带模块

(2)传感器检测技术。在工业机器人技术应用中,机器人和其他机电设备对自身状态、工作对象、工作环境实施数据采集与信息整理,然后再对所收集到的数据信息进行处理,并及时调整机器人和其他机电设备,从而实现机器人和其他机电设备的正确控制。

(3)电机驱动技术。在实训平台中,3自由度机器人的动作是靠步进电机驱动完成的。步进电机是用电脉冲信号来控制,并将电脉冲信号转换成相应的角位移或线位移的执行机构。由于受脉冲的控制,其转子的角位移量和速度严格地与输入脉冲的数量和脉冲频率成正比,通过控制脉冲数量来控制角位移量,从而达到准确定位的目的;通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的;通过改变通电顺序,从而改变电机旋转方向。

4 结语

团队利用PLC控制、传感器检测和电机驱动等技术构建了工业机器人实训平台,在实践中应用后,能够满足教学要求,同时也可以为相关企业研制工业机器人系统集成提供借鉴。