水泥粉磨系统能源消耗及节能分析

□□ 张 文 (兴旺集团,山西 大同 037003)

引言

近年来,随着我国经济与工业的快速发展和城镇化建设的不断推进,我国水泥年总产量仍然居高不下,如2018年水泥产量为21.8亿t,同比增长3%;2019年为23.3亿t,同比增长6.1%。如此巨大的水泥产量势必会造成巨大的资源和能源消耗,虽然近年来各种工业固体废弃物被大量应用于水泥生产,但石灰石和煤炭仍被大量使用。同时,当前不少水泥企业仍将熟料烧成系统的热耗和电耗作为企业生产节能的重点,而生料制备、水泥制成及煤粉制备等粉磨系统的能耗仍未引起足够的重视。因此,本文将以某企业的水泥粉磨系统为例,对水泥粉磨系统的能源消耗及其节能途径进行分析。

1 水泥粉磨系统概况

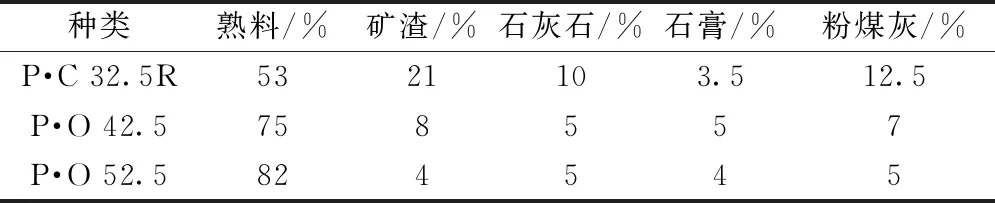

某企业拥有1条4 500 t/d的水泥熟料生产线,其水泥粉磨系统年生产能力为60万t。结合该系统2018、2019年度的运行情况及其所用原材料情况,该系统所生产的水泥平均配比见表1。

表1 水泥平均配比

该水泥粉磨系统年产水泥量为60万t,其中,P·C 32.5R水泥约为35万t,P·O 42.5水泥约为20万t,P·O 52.5水泥约为5万t,水泥袋装与散装比例为3∶7。结合表1计算可知,各种原材料需求量如下:

(1)熟料:年需求量为39.5万t,由熟料生产线供给。

(2)矿渣:年消化量为11.04万t,干基的矿渣约为9.6万t,由周边钢铁厂提供,由汽车运输进厂。

(3)石膏:年需求量约为2.5万t,就近购买,由汽车运输进厂。

(4)石灰石:年需求量约为5万t,来自于采石场,由汽车运输进厂。

(5)粉煤灰:年消化量为6.3万t,来自于当地电厂,由汽车运输进厂。

2 水泥粉磨系统能耗及节能分析

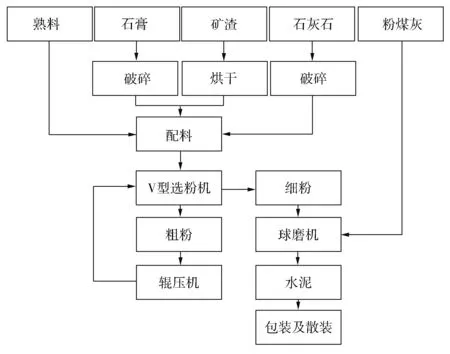

2.1 水泥粉磨工艺流程

该企业的水泥粉磨系统工艺流程如图1所示。

图1 水泥粉磨系统工艺流程

2.2 主要工序电力消耗情况

由图1可知,该企业的水泥粉磨系统主要用能工序为:矿渣烘干、破碎及配料、粉磨、水泥储存、水泥包装及散装。其中,各种物料的输送也分段于各相关工序当中,以准确计算各工序的能耗情况。由于该系统运行过程中主要能源消耗为电力,故先对其电力消耗情况进行计算。

2.2.1 矿渣烘干

矿渣烘干工序的主要用电设备为烘干机、沸腾炉、排风机,其他耗电设备为皮带机及提升机。该工序总装机容量约为421.8 kW,年耗电量为78.59万kW·h。则其单位矿渣烘干电耗为:78.59×104÷(9.6×104)=8.19 kW·h/t。

2.2.2 破碎及配料

破碎及配料工序的主要任务是石膏和石灰石的破碎及各种物料的输送。该工序主要能源消耗为电力和柴油。其电力消耗为石膏、石灰石的破碎与入库,熟料、粉煤灰、矿渣入库等过程的电量消耗。其主要用电设备为破碎机,其他耗电设备为皮带机及提升机。该工序总装机容量约为120.85 kW,年耗电量为24.05万kW·h。则该工序的单位水泥电耗为:24.05×104÷(60×104)=0.40 kW·h/t。

2.2.3 物料粉磨

粉磨工序是对来自配料皮带的混合料进行粉磨,是粉磨系统最为重要的工序。该工序包括水泥熟料、石膏、矿渣、石灰石自配料库库底到水泥出球磨机的过程中所消耗的电量。该工序主要用电设备为辊压机、球磨机、V型选粉机、循环风机及尾排风机,其他耗电设备为气力输送斜槽及提升机。该工序总装机容量为3 524.8 kW,年耗电量为1 711.66万kW·h。则粉磨过程的单位水泥电耗为:1 711.66×104÷(60×104)=28.53 kW·h/t。

2.2.4 水泥储存

水泥储存工序是从水泥出磨机被输送至水泥库。该工序的主要用电设备为罗茨风机、空压风机、收尘设备及其他输送设备。该工序总装机容量为405 kW,年耗电量为99.23万kW·h。则该工序的单位水泥电耗为:99.23×104÷(60×104)=1.65 kW·h/t。

2.2.5 水泥包装与散装

水泥包装与散装工序主要是水泥的包装及袋装、散装水泥的输送与出厂。该工序为自水泥成品出库至水泥出厂过程中消耗的电量,包括水泥库底用电量。主要用电设备为包装机、散装机、收尘设备及其他输送设备,设备总装机容量为210.7 kW,年耗电量为26.78万kW·h。则该工序单位水泥电耗为:26.78×104÷(60×104)=0.45 kW·h/t。其中,散装系统年耗电量为6.91万kW·h,包装系统年耗电量为19.87万kW·h,则包装系统的单位水泥电耗为26.78×104÷(60×104×30%)=1.10 kW·h/t。

2.2.6 电力消耗分析

由以上数据计算可知,该企业水泥粉磨系统的主要生产工序总耗电量为1 940.30万kW·h,其中物料粉磨工序的总耗电量为1 711.66万kW·h,占主要生产工序耗电量的88.2%,是水泥粉磨系统电力节约的关键工序。在今后的生产中,应加强对物料粉磨工序的耗电管理。

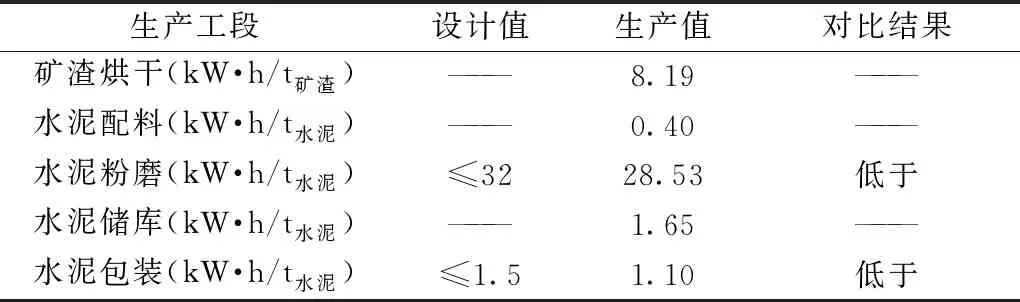

该企业水泥粉磨系统主要用能工序的电力消耗情况与GB 50443—2016《水泥工厂节能设计规范》中“新建、扩建水泥生产线主要生产工段电耗设计指标”对比情况见表2。

由表2可以看出,该企业水泥粉磨系统的水泥粉磨和水泥包装工序的电力消耗值均低于GB 50443—2016的设计指标。

2.3 燃料消耗情况

矿渣烘干由烘干机完成,烘干机采用煤矸石作为烘干燃料,其发热量约为2 000 kcal,烘干1 t矿渣约需消耗标煤16 kg,则矿渣烘干工序年需煤矸石量为:16×10-3×9.6×104×7 000÷2 000=5 376 t。这也是该水泥粉磨系统的煤矸石(燃料)消耗情况。

表2 主要用能工序电耗与GB 50443的对比

2.4 成品油核算

成品油消耗是在该水泥粉磨系统的破碎工序,主要是装载机运输过程耗油,该工序一般使用2台装载机,年工作时间约为2 160 h,装载机耗油量为12 L/h,按照柴油密度908 kg/m3计算,则年耗油量约为47 t/a。

2.5 新鲜水

该水泥粉磨系统的用水主要为生产、员工生活及其他用水。在正常运行过程中,日最大用水量为16 m3。其中,生产用水均为熟料生产线的冷却水循环使用,员工生活用水为新鲜水,是来自于熟料系统的井水。

3 水泥粉磨系统节能分析

在水泥制成过程中,为了降低水泥中的熟料掺量,提高了矿渣、粉煤灰、低品位石灰石等工业固体废弃物的配料比例,使得这些工业固废得到合理利用。同时,辊压机联合粉磨系统是当前粉磨工艺中优先选用的粉磨系统。该企业的水泥粉磨系统是以辊压机、V型选粉机及开流高细磨为主机设备组成的粉磨系统。物料经过挤压后,内部结构发生了破坏,与破碎机破碎的物料相比,其易磨性好,产量高,球磨机基本上不担任破碎物料的任务,从而提高了磨机的台时产量。

虽然该企业水泥制成系统为辊压机联合粉磨系统,为了进一步提升系统的节能效果,还应从以下方面着手:

(1)控制熟料及混合材料的质量,优化运行过程中的工艺参数,提高水泥粉磨质量,提升系统粉磨效率,加强系统能耗管理,如采用合理的喂料方式,提高喂料设备精度进一步降低系统的能耗。

(2)在水泥制成过程中加入助磨剂。适当的和适量的助磨剂加入可使得磨机的台时产量提高10%~25%,粉磨电耗降低约25%,同时可减少过粉磨现象,优化水泥颗粒级配,提高水泥颗粒的圆度系数,进而将水泥强度提高3~5 MPa。

(3)在配料中以脱硫石膏代替天然石膏,可降低石膏破碎的电力消耗。

(4)提升岗位员工的节能意识,加强粉磨系统的能源消耗管理,建立相应的能源管理体系。

4 结语

结合某企业的水泥粉磨系统分析可知,电力消耗是水泥粉磨系统的主要能源消耗,而电力消耗中又以粉磨工序消耗量最大,因而对粉磨工序的辊压机、球磨机电耗管理,是今后该系统节能的关键部位。虽然辊压机联合粉磨系统为当前粉磨工艺中的优先选用系统,但在生产或系统运行过程中,仍需要通过原材料质量控制、工艺参数优化、合理加入助磨剂、使用脱硫石膏配料等多种措施来进一步降低系统的能源消耗。同时,还应加强系统的能源管理,尽快实现企业的节能降耗,从而提升企业的经济效益和社会效益。