粉煤灰掺量对PVA-ECC应变硬化性能的影响

王秋生, 温 唯, 罗 昊, 易 勇

(1.北京工业大学城市与工程安全减灾教育部重点实验室, 北京 100124; 2.湖南大学土木工程学院, 长沙 410012)

1 研究背景

为了改善水泥基材料的拉伸性能,Li等[1]以“纤维桥联”理论为核心,结合初裂准则与稳态开裂准则,提出工程水泥基复合材料(engineered cementitious composites,ECC)的概念,并应用聚乙烯醇纤维研制出聚乙烯醇纤维增强工程水泥基复合材料(polyvinyl alcohol fiber reinforced engineered cementitious composites,PVA-ECC)材料[2].PVA-ECC的高韧性与多裂缝稳态开展模式有效弥补了普通混凝土脆性大、裂缝宽度大、耐久性能差的缺陷[3-5],在工程中得到较为广泛的应用.

PVA-ECC达到峰值应力前有较长的弹塑性阶段,其较强的应变硬化性能来源于拉伸荷载作用下保持稳态的多细微裂缝发展.当PVA-ECC同时满足初裂准则与稳态开裂准则时,便会具备较强的应变硬化性能[6-7].

初裂准则要求材料第一裂纹处的拉伸应力不得超过基体中纤维可获得的最大桥联应力,当材料不满足初裂准则时,纤维会直接从基体中被拉出或扯断,应力随之骤降;稳态开裂准则也称为能量准则,要求裂纹尖端开裂韧度要小于裂纹开裂最大韧度,裂纹尖端的开裂韧度由稳态开裂应力决定,其大小应小于纤维最大桥联应力.

粉煤灰是PVA-ECC中重要的胶凝材料,掺入基体后能够减弱水泥颗粒间的黏聚效应,提升材料流动性;粉煤灰与水泥水化产生的氢氧化钙反应生成水化硅酸钙凝胶,能够改善骨料与水泥间的界面结构并有效降低基体与纤维的结合强度[8],增强材料的韧性;另外粉煤灰消耗基体中的氢氧化钙,可以提高基体强度.粉煤灰本身活性较低,水化速度较慢,吸水性可以达到130%,粉煤灰掺量较大时会显著提升PVA-ECC的韧性[9],但是会降低拌制浆体的流动性;粉煤灰掺量较小时,小幅降低基体与纤维的粘结强度,材料的韧性无法得到提升.因此,合适的粉煤灰掺量对于提高PVA-ECC的韧性十分重要.

本文应用拉伸试验研究粉煤灰掺量对PVA-ECC抗拉性能的影响,提出粉煤灰的合适掺量范围;应用光学扫描研究PVA-ECC试件断口处的破坏特征,把纤维破坏模式与拉伸应力指数相联系,探讨PVA-ECC获得高拉伸应变的评价方法.

2 试验设计

2.1 试验材料及性能

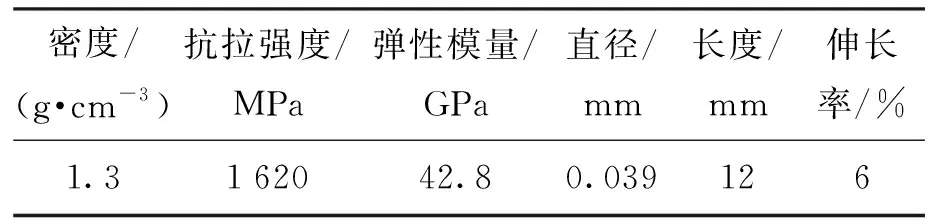

本试验使用的胶凝材料包括硅酸盐水泥(P·O42.5型)、一级粉煤灰和硅灰,其中:水泥的平均粒径为45.184 μm,比表面积为0.986 m2/g;粉煤灰的平均粒径为19.282 μm,比表面积为1.25 m2/g;硅灰用来增加胶凝材料流动性,其本身对强度无影响,硅灰掺量为5%以下搅拌时对纤维的分散有利.水泥和粉煤灰的化学成分见表1、2.试验采用平均粒径为149 μm (100目)的石英砂、二水合硫酸钙以及日本Kuraray公司生产的REC-15型PVA纤维,纤维的物理属性见表3.为加强大掺量粉煤灰PVA-ECC的流动性,采用含固量为15.8%、减水率为28%的聚羧酸类减水剂.

表1 水泥化学成分

表2 粉煤灰化学成分

表3 PVA纤维物理属性

2.2 试件制备与试验方法

为保证拌制浆体良好的流动性,定制容量为100 L的横卧式强制搅拌机:搅拌机转轴配备2把大转刀,6把小转刀;电机转速可调,每分钟最大转速为160转.搅拌机细部结构如图1所示.

图1 搅拌机示意图Fig.1 Schematic diagram of mixer

PVA-ECC搅拌工艺为:按照比例称取对应原材料,将减水剂加入水中,使用玻璃棒搅拌均匀;将除PVA纤维外的干料放入搅拌机,以75 r/min的转速搅拌1 min,随后加入PVA纤维,加大到95 r/min的转速搅拌1 min;倒入一半的溶液,并以90 r/min的速度搅拌1 min,随后将剩下一半溶液倒入,加大到120 r/min的转速搅拌2 min;最后得到PVA-ECC浆体,整体搅拌耗时5 min.抗拉试件12 h脱模,养护至龄期28 d并磨平试件表面.

抗拉试验的试件尺寸为260 mm×50 mm×15 mm,每组5个,加载采用位移控制,速率为0.1 mm/min.通过传感器连接计算机来获取实时数据并生成测试件的应力- 应变曲线.

2.3 试验配合比设计

试验配合比如表4所示.配合比的设计以PVA-ECC的设计理论、文献为主要基础,结合现场试配情况进行调整.其中,粉煤灰掺量范围为17%~70%,水胶比均小于0.3,PVA纤维掺量按照拌制浆体体积为1.0计算,其余组分按照胶凝材料质量为1.0来计算.设置配合比编号的格式为E-X-Y,E代表ECC材料,X代表粉煤灰比例,Y代表硫酸钙比例.例如,E-17-2代表粉煤灰掺量为17%、硫酸钙掺量为2%的PVA-ECC材料.

表4 试验配合比

配比表中设置参量为2%硫酸钙的对照组,旨在证明粉煤灰掺量是影响材料抗拉性能的主要原因[10];E-17-2、E-18-0、E-28-2三组配比为石英砂的对照组,石英砂对材料的抗拉性能影响有限,旨在证明粉煤灰掺量是影响材料抗拉性能的主要原因.

3 结果与讨论

3.1 粉煤灰掺量的影响

如图2所示,3组配比的拉伸应变均低于2%.配比E-17-2与配比E-18-0的PVA纤维掺量均为1%,二者拉伸应变均低于1%;配比E-28-2的PVA纤维掺量为2%,拉伸应变值高于前者.3组配比的粉煤灰掺量较低,纤维与基体的黏结强度较高,纤维在拔出过程中易断裂,材料的初裂强度与抗拉强度较高,拉伸应变较低.

图2 E-17-2、E-18-0、E-28-2初裂强度及拉伸应变Fig.2 Initial crack strength and tensile strain of E-17-2, E-18-0 and E-28-2

如图3所示, E-50-0比E-50-2增加了2%掺量的硫酸钙,其延性减弱了0.32%.PVA-ECC中掺入硫酸钙作为化学活化剂会激活粉煤灰与水泥的火山灰反应,硫酸钙的加入相对应地消耗了粉煤灰.粉煤灰对于基体与纤维的黏结强度起决定作用,当粉煤灰减少时,纤维和基体黏结强度对应增大,这会对应削弱纤维的滑移过程,材料应变能力也对应减弱.但硫酸钙掺量在2%时消耗粉煤灰的量较少,对试件的延性影响有限.

图3 E-50-0与E-50-2初裂强度及拉伸应变Fig.3 Initial crack strength and tensile strain of E-50-0 and E-50-2

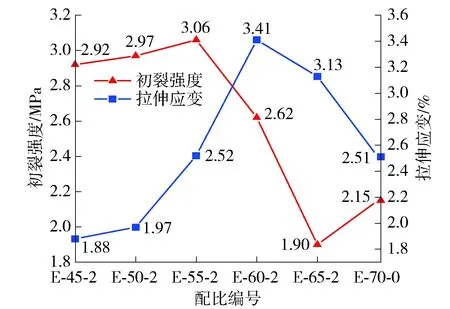

从图4发现:当粉煤灰掺量为45%~60%时,随着粉煤灰掺量的增大,试件的拉伸应变会对应上升;当粉煤灰掺量在60%~70%时,其拉伸应变随粉煤灰掺量增大而减小.当其掺量不足时,材料韧性不足;当其掺量过大时,纤维无法获得较好的滑移硬化过程.当粉煤灰掺量在55%~65%时,初裂强度随粉煤灰掺量的增大而减小,较低的初裂强度可以使纤维获得较好的滑移硬化过程.配比为E-65-2的拉伸应变比配比为E-60-2的拉伸应变小0.28%,但初裂强度却小0.72 MPa,说明配比为E-65-2时,有着较好的纤维滑移硬化过程,材料的抗拉性能更高.

图4 试件初裂强度及拉伸应变Fig.4 Initial crack strength and tensile strain of specimen

结合数据发现,当粉煤灰掺量在60%~65%时,PVA-ECC会具备较高的抗拉性能.

3.2 纤维破坏形式

在拉伸试验后,用光学显微镜对试件破坏断口处进行纤维形态观察.材料破坏机理可由纤维与基体的黏结强度强弱分为3种:“拔出型”“断裂型”“滑移硬化型”.

当显微镜下的纤维形态如图5所示时,纤维破坏模式为“拔出型”.当拉伸试验结束后,主裂缝周围基体破碎,红圈标注处可观察到纤维长度较长.此破坏模式下的材料含有高掺量的粉煤灰,呈现出低抗拉强度、高拉伸应变的力学特征.粉煤灰掺量过大,材料早期水化程度会对应减弱,基体与纤维之间的黏结强度较低.当拉伸荷载作用时,维会在第1道裂缝形成后更轻松地被拔出,细裂缝随着较短长度的纤维拔出后发展为主裂缝,较长长度的纤维也随之被拔出.

图5 “拔出型”纤维形态Fig.5 “Pull-out type” fibers

当显微镜下的纤维形态如图6所示时,纤维破坏模式为“断裂型”.当拉伸试验结束后,主裂缝周边基体没有“拔出型”.试件破坏明显,红圈标注处可以观察到纤维的拔出长度较短,并且纤维端头有断裂痕迹.此破坏模式下的材料粉煤灰掺量较小,呈现出高抗拉强度的力学特征.粉煤灰掺量较小时,基体与纤维的黏结强度较高.当拉伸荷载作用时,纤维与基体间较强的黏结强度导致其很难被拔出,随着试验进行,纤维承受的应力超过纤维桥联应力,纤维便发生断裂.

图6 “断裂型”纤维形态Fig.6 “Fracture type” fibers

当显微镜下的纤维形态如图7所示时,纤维破坏模式为“滑移硬化型”.当拉伸试验结束后,发现纤维的拔出长度中等,摩擦痕迹严重,纤维端部损伤严重.这代表纤维拔出时与基体发生剧烈摩擦,纤维在拔出的过程中发挥应变硬化性能,使得材料具备较高的抗拉强度与较强的拉伸应变性能.

图7 “滑移硬化型”纤维形态Fig.7 “Slip-hardening type” fibers

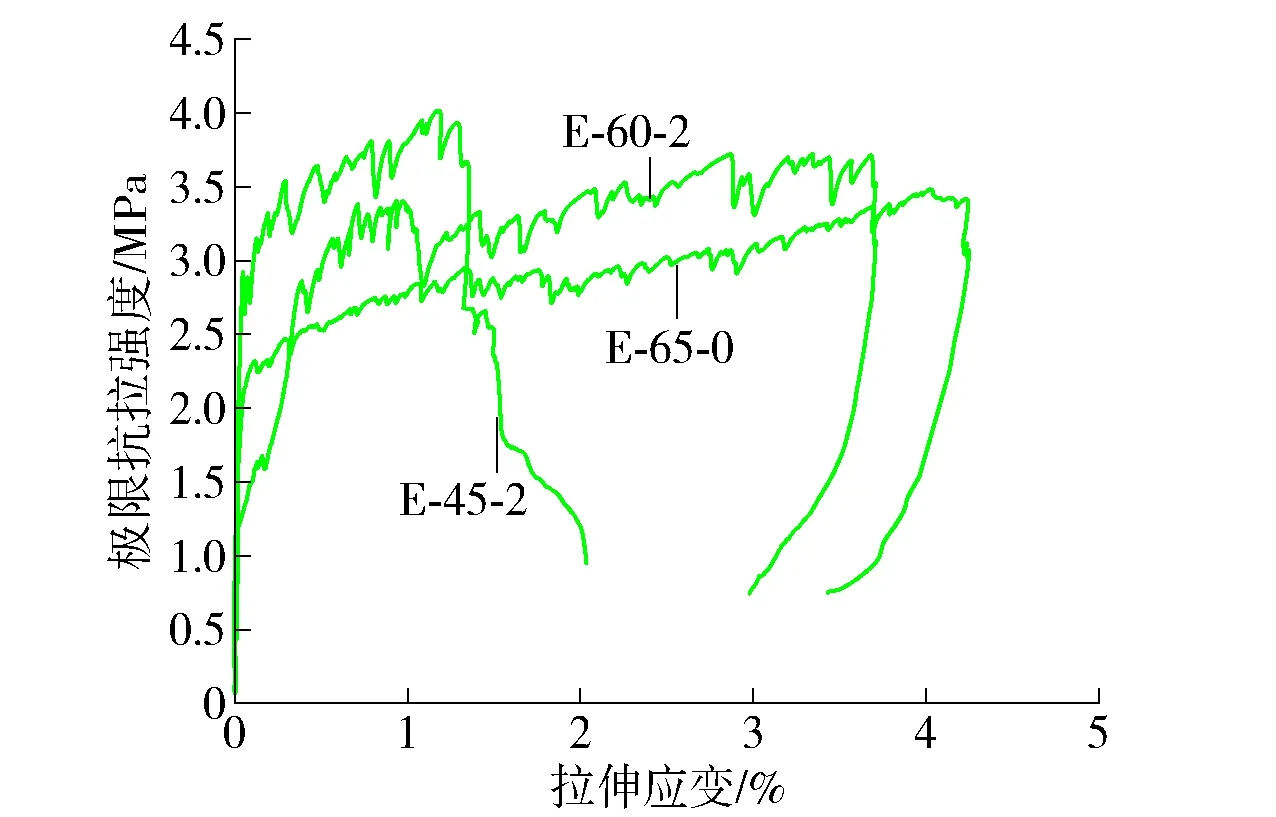

图8为3条具有代表性的拉伸应力- 应变曲线,其中:配比E-45-2 为“纤维断裂”曲线,初裂强度高但曲线下降很快,应变硬化程度低,其电镜图中纤维较短且端部不平整,表面纤维属于断裂后失效;E-65-0为“纤维拔出”曲线,抗拉强度较低,但具备较高的拉伸应变,电镜图中纤维较长且表面平滑,裂缝周围基体破碎严重,表明纤维属于拔出后失效;配比E-60-2为 “纤维滑移硬化”曲线,可观察到曲线波动较小,抗拉强度与拉伸应变一直在持续增长,有着较好的应变硬化过程,电镜图显示纤维长度中等,摩擦痕迹严重,表明纤维在拔出过程中获得较好的应变硬化过程.

图8 试件应力- 应变曲线Fig.8 Stress-strain curves of spcimens

3.3 拉伸应力指数

Kanda等[11]发现当纤维最大桥联应力值大于等于初裂强度值的1.2倍时,PVA-ECC具备较强的应变硬化性能.据此提出将纤维桥联应力值与初裂强度值的比值称为拉伸应力指数,并作为ECC材料的设计指标.当材料拉伸应力指数满足

σut/σfc>1.2

(1)

时,PVA-ECC的应变硬化性能较强.部分高抗拉强度的PVA-ECC试件的拉伸应力指数需满足公式[12]

σut/σfc>1.3

(2)

本文中试件的拉伸应变大于2%代表其应变硬化性能较强,拉伸应力指数的计算方法为材料直接拉伸试验数据中的抗拉强度与初裂强度的比值.

根据试件的拉伸试验结果,“断裂型”试件的平均抗拉强度高于4 MPa,“滑移硬化型”试件的平均抗拉强度为3~4 MPa,“拔出型”试件的平均抗拉强度低于3 MPa.按照抗拉强度平均值对试件进行分组:3 MPa以下的配比归类到T1组中;3~4 MPa的配比归类到T2组中;4 MPa以上的配比归类到T3组中.分别对T1、T2、T3组进行拉伸应力指数的分析.

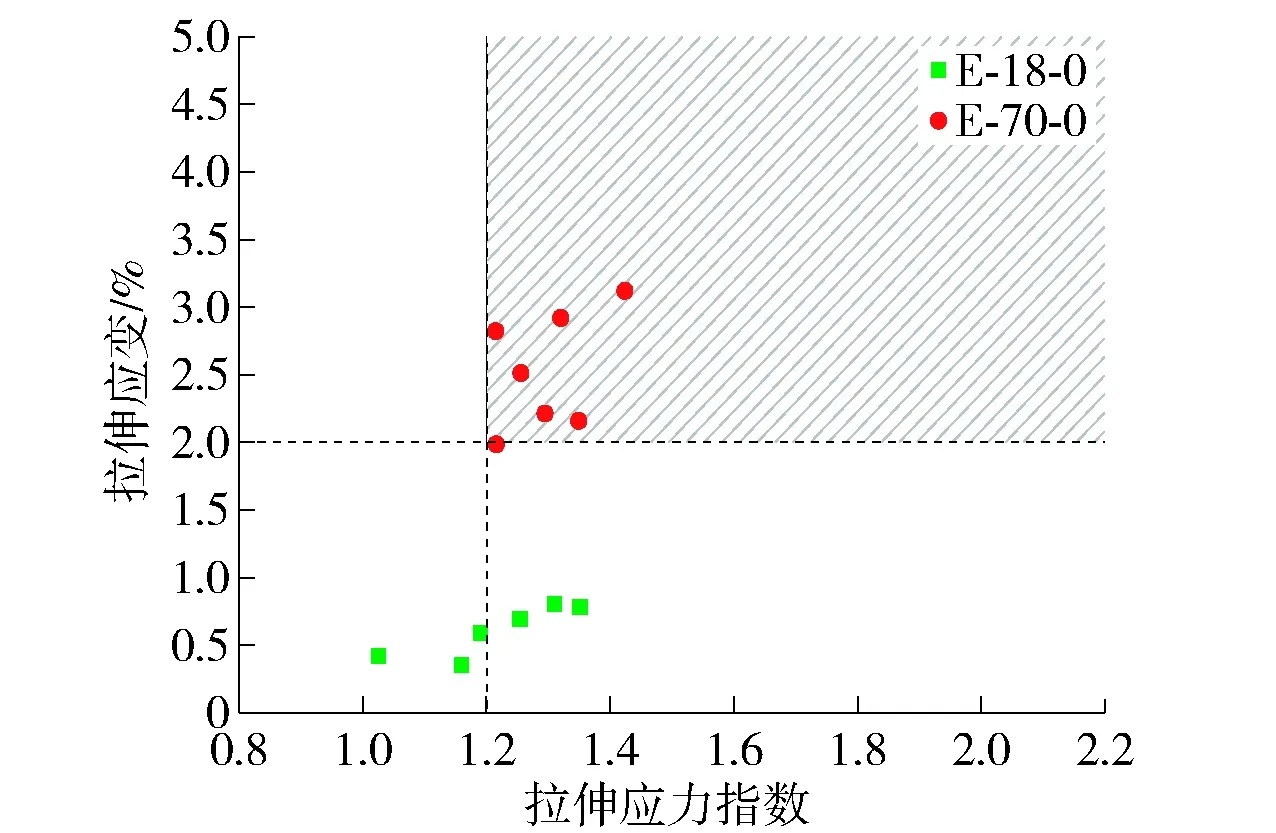

3.3.1 T1组分析

图9为T1组的拉伸应力指数- 拉伸应变散点图,圆形点为E-70-0配比,其散点的拉伸应变值大于2%,拉伸应力指数大于1.2时,数据点基本落在阴影区域中,这代表着其拉伸应力指数在大于1.2时,试件具备着较强的抗拉性能.由图中的方形点E-18-0可以发现,当PVA纤维的掺量为1%时,其拉伸应变因纤维掺量低而无法到达2%,所以拉伸应力指数达到1.2也无法使得拉伸应变到达2%.

图9 T1组试件拉伸应力指数- 拉伸应变散点图Fig.9 Scatter diagram of tensile stress exponent-tensile strain of specimens in group T1

观察E-70-0配比系列试件,发现其断口处纤维大多较为光滑,并且裂缝周围呈破碎状.E-70-0配比粉煤灰掺量为70%,初裂强度平均值低.由于大掺量的粉煤灰存在,纤维与基体的黏结强度较弱,在受到拉伸荷载时,纤维在基体中滑移程度更大;初裂强度低,因此基体给纤维传递的力不高,纤维得以发挥高应变能力.而较低的抗拉强度与较弱的基体则是试件承载时裂缝处发生破碎现象的原因.

这类纤维在破坏过程中的特征属于“拔出型”纤维,拉伸应力指数大于1.2也是“拔出型”纤维获得大于2%拉伸应变的一项必要条件.

3.3.2 T2组分析

图10为T2组的拉伸应力指数- 拉伸应变散点图,方形点为E-17-2配比和E-28-2配比,圆形点为E-50-2配比与E-65-2配比,三角形点为E-55-2、E-60-0和E-60-2配比.图中仅有2个点未落入拉伸应力指数大于1.2、拉伸应变大于2%的阴影区域,其余全部处于阴影区域中.这代表着其拉伸应力指数大于1.2时,试件的拉伸应变达到2%以上.

图10 T2组试件拉伸应力指数- 拉伸应变散点图Fig.10 Scatter diagram of tensile stress exponent-tensile strain of specimens in group T2

由图10中的方形点可以发现,粉煤灰掺量为28%时,整体水泥占比过大,材料脆性较大,掺量为2%的PVA纤维无法使材料本身的拉伸应变到达2%.根据试验结果显示,粉煤灰掺量至少要达到40%时,纤维才可充分发挥其应变作用.

观察T2组中粉煤灰掺量在50%以上的试件,发现其断口处纤维明显出现大量划痕,其初裂强度低于“断裂型”试件.合适的粉煤灰掺量可以带给纤维和基体较高的黏结强度,纤维在拔出的过程中,与基体发生了强烈摩擦,但二者黏结强度不够强,无法将纤维扯断,纤维因此产生较长的滑移过程并完全发挥自身的应变硬化性能,材料因此获得较高的拉伸应变.

这类纤维在破坏过程中的特征属于“滑移硬化型”纤维,拉伸应力指数大于1.2也是“拔出型”纤维获得大于2%拉伸应变的一项必要条件.

3.3.3 T3组分析

图11 T3组试件拉伸应力指数- 拉伸应变散点图Fig.11 Scatter diagram of tensile stress exponent-tensile strain of specimens in group T3

图11为T3组的拉伸应力指数- 拉伸应变散点图,方形点为E-45-2配比,圆形点为E-50-0配比,三角形点为E-55-0配比.拉伸应力指数在大于1.2时,存在拉伸应变小于2%的数据点;在拉伸应力指数大于1.3时,散点的拉伸应变大于2%,均落在阴影区域中,占据所有数据点的78%.这代表着其拉伸应力指数大于1.3时,该组试件的拉伸应变达到了2%以上.

观察此组试件,发现其断口处纤维大多长度都较短,并且部分纤维有因断裂而出现的颈缩现象.此组试件配比中粉煤灰掺量比T2组低,初裂强度较高.粉煤灰的掺量减少之后,纤维与基体的黏结强度随之增加,在受到拉伸荷载时,纤维从基体中拔出的难度对应增大;当纤维承载应力超出自身桥联应力后,纤维便会因此断裂.而初裂强度变高,拉伸应力指数值随之变小,所以整体标准需要上升到1.3才可以保证试件的拉伸应变到达2%.

这类纤维在破坏过程中的特征属于“断裂型”纤维,拉伸应力指数大于1.3应是“断裂型”纤维获得大于2%拉伸应变的一项必要条件.

不同的工程条件会对材料有不同的力学性能要求,针对初裂强度与抗拉强度需求大的特殊工程位置,“断裂型”纤维会是更合适的纤维破坏模式,拉伸应力指数的设计值应提升到1.3;在一般的工程中,“滑移硬化型”纤维是最合适的纤维破坏模式,拉伸应力指数设计值应大于1.2.

4 结论

通过直接拉伸试验与光学扫描研究了粉煤灰掺量对PVA-ECC应变硬化性能的影响.得到以下结论:

1) 在粉煤灰掺量为45%~65%时,随着粉煤灰掺量的增大,试件的抗拉性能会对应提高;粉煤灰掺量在60%~65%时,PVA-ECC的抗拉性能较好.

2) “滑移硬化型”纤维的破坏模式可以对应较高的极限抗拉强度和极限拉应变.

3) 拉伸应力指数大于1.2是“拔出型”与“滑移硬化型”纤维获得大于2%拉伸应变的必要条件;拉伸应力指数大于1.3是“断裂型”纤维获得大于2%拉伸应变的必要条件.