汽车减震器活塞杆断裂失效分析

宋建锋 卞建丰 韩怀宾,2 王清波 白瑞娟 郝少花

(1.河南济源钢铁(集团)有限公司; 2.河南省特殊钢材料研究院有限公司)

0 引言

减震器作为汽车的一个关键部件,其性能直接影响到汽车驾乘的安全性、动力性、经济性、舒适性等。使用非调质钢加工的高性能汽车减震器对于改善车辆的的使用性能有着重要的影响作用,同时可以有效地节能减排,降低生产成本[1-2]。

某汽车减震器活塞杆在进行压弯试验中发生断裂,该汽车减震器活塞杆成品压弯力值挠度要求区间17~33 mm,检验时在挠度13 mm 处断裂。该减震器活塞杆用原材料为F45MnVS 非调质热轧圆钢,制备工艺为下料→高频表面淬火(淬硬层深度:1.0~2.0 mm)→回火(温度:180 ℃;时间:2~2.5 h)→外圆磨削→精车两端→机加工→外圆磨削→外圆整体电镀→去氢(温度:190 ℃;时间:2 h)→电镀后磨削→成品压弯试验。笔者通过对发生断裂的活塞杆进行成分、断口形貌、金相组织、氢含量等项目检测,分析了活塞杆压弯检验过程中发生异常断裂的原因并提出了改进意见。

1 材料与测试方法

1.1 化学成分

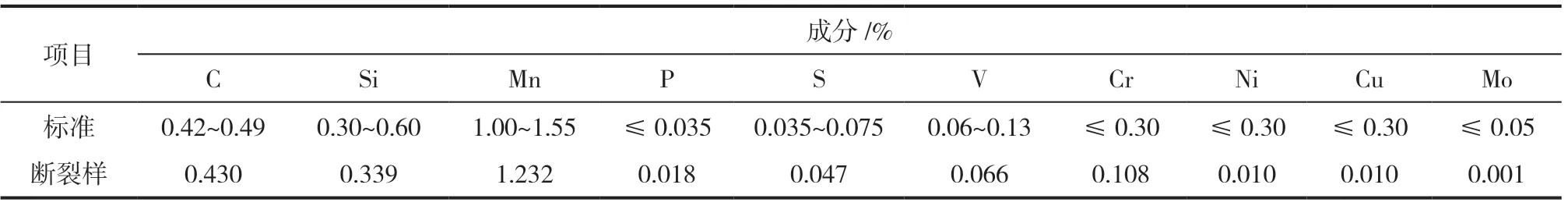

从断裂减震器活塞杆上截取块状试样(避开镀Cr 层),使用德国斯派克SPECTROLABM11 型直读光谱仪对样品进行化学成分分析,结果见表1。表中同时列出了GB/T15712—2016《非调质机械结构钢》对F45MnVS 钢化学成分的要求。

表1 减震器活塞杆的化学成分

从表1 可以看出,活塞杆的化学成分符合标准要求。

1.2 测试方法

采用Canon 数码相机对减震器活塞杆断口宏观形貌进行拍摄;采用德国蔡司EV0 18 扫描电子显微镜对断口形貌进行观察;金相试样经过切割、砂纸打磨和金刚石研磨膏抛光后,采用4%硝酸酒精溶液腐蚀,在德国蔡司Observer.A1m 金相显微镜上进行观察;使用氧氮氢测定仪对样品不同部位进行氢含量分析。

2 结果与分析

2.1 宏观分析

断裂减震器活塞杆断口的宏观形貌如图1 所示,断口为银灰色的平齐断口,存在两种形貌特征,最外层1.3 mm 左右为瓷状断口特征,其余为放射状断口特征,断裂源起始于样品外表面,未见明显塑性变形和氧化腐蚀,具有脆性开裂特征。

图1 减震器活塞杆断口的宏观形貌

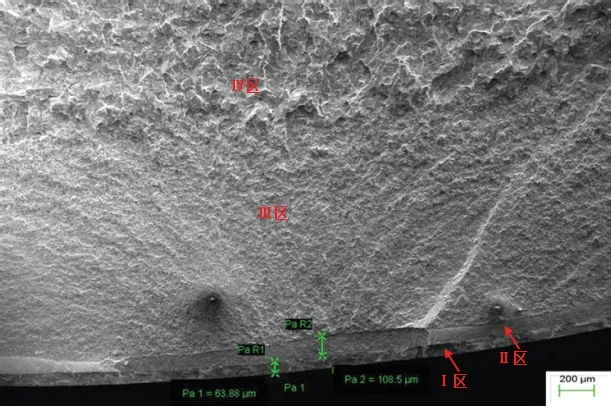

2.2 微观形貌分析

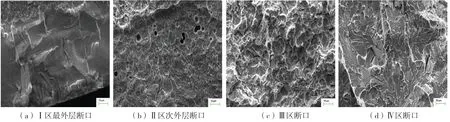

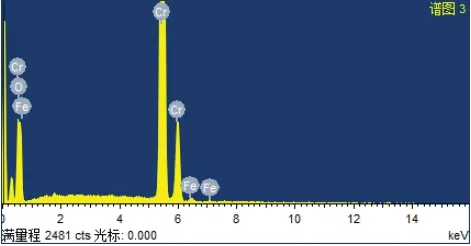

对断口做电镜分析,断裂起始于样品外表面,断口断裂源处微观形貌如图2 所示。断口分为四个区域,最外层Ⅰ区为镀层断口形貌,且存在微裂纹,镀层除基体元素外,含有较高含量的 Cr 元素;次外层Ⅱ区断口为准解理断口形貌,存在少量浅韧窝和鸡爪状的撕裂痕,且断口上存在孔洞缺陷;Ⅲ区断口为沿晶+韧窝断口形貌;Ⅳ区断口为解理断口形貌,可见解理台阶和解理刻面,解理刻面上有少量河流花样,解理刻面呈扇形,且断口上存在二次裂纹,整个断口上均无异常夹杂,断口各区域微观形貌如图3 所示,镀层的能谱分析结果见表2 和图4。

图2 断口断裂源处微观形貌

图3 断口各区域微观形貌

表2 镀层能谱分析结果

图4 镀层的能谱分析

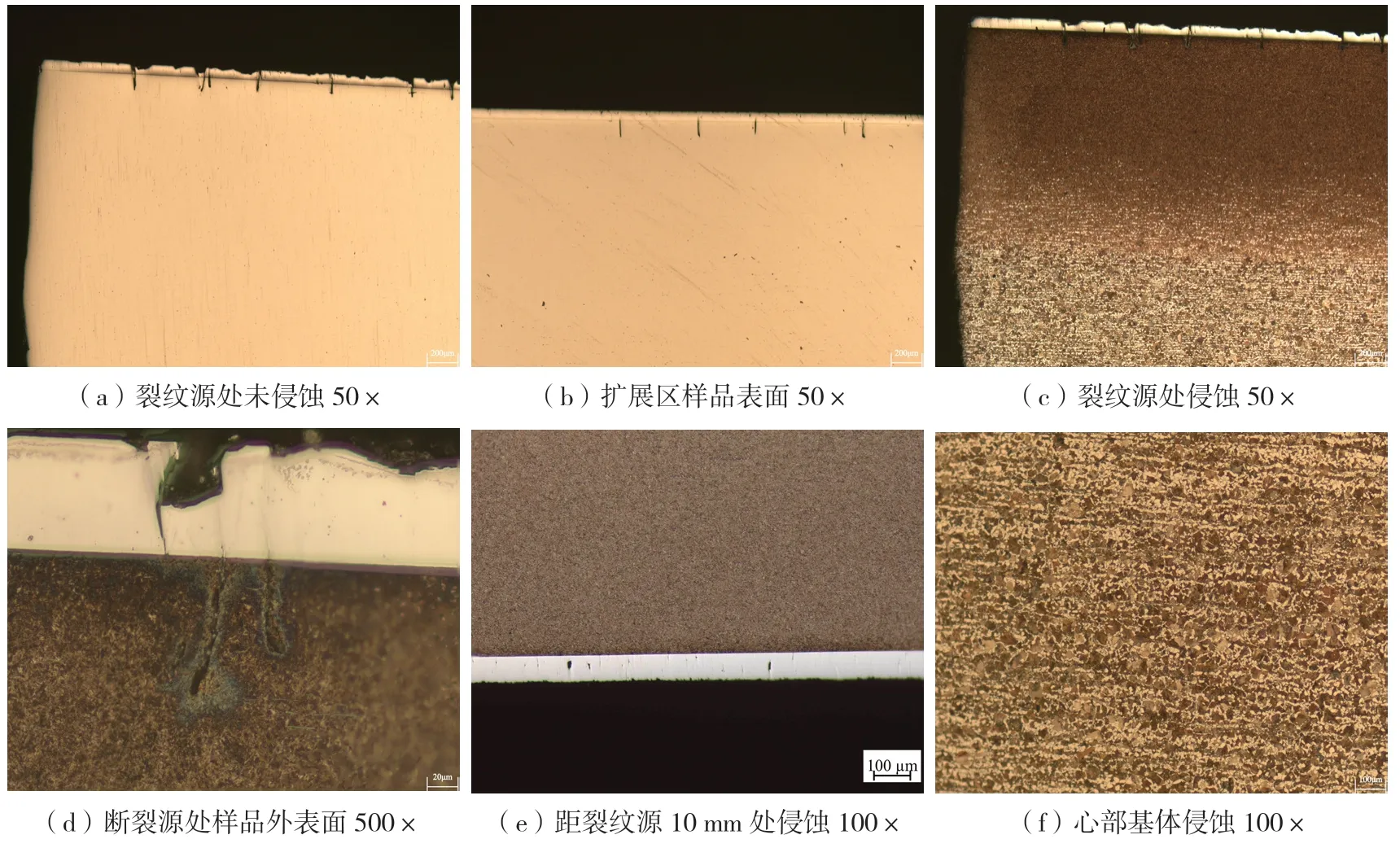

2.3 金相分析

沿试样断裂源处取纵向试样做金相分析,按GB/T 10561—2005《钢中非金属夹杂物含量的测定-标准评级图显微检验法》对夹杂物进行评级,断口处除硫化锰夹杂外无异常夹杂。样品断裂源处及扩展区外表面均存在密集分布的微裂纹,裂纹沿径向向内扩展,并且微裂纹开口处的两侧未见镀铬现象,裂纹处无氧化及其他冶金缺陷,样品外表面存在0.06 mm深的镀层;用4%硝酸酒精腐蚀后观察,样品外表面微裂纹均在高频淬火层以内,高频淬火层深度1.3 mm,组织为回火马氏体+少量铁素体,符合技术要求;观测距裂纹源10 mm 处组织形貌,发现除镀铬层区域存在部分孔洞外,样品基体表面无裂纹等缺陷,样品基体组织为F+P。

图5 样品微观组织形貌

2.4 气体氢含量分析

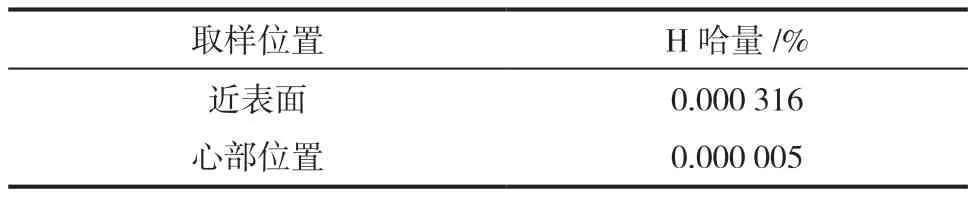

分别在活塞杆样品近表面(电镀层附近)和心部位置取样,使用力可TCH-600 氧氮氢联测仪进行氢含量分析,氢含量测试结果表明活塞杆样品近表面位置的氢含量为0.000 316%,明显高于心部位置的0.000 005%,具体见表3。

表3 样品氢含量检测结果

3 分析与讨论

减震器活塞杆是采用的高频表面淬火处理工艺,样品断裂源处及扩展区外表面均存在密集分布的微裂纹,断口附近尤为严重。从宏观分析来看,断口为银灰色的平齐断口,断口存在两种形貌特征,最外层1.3 mm 左右为瓷状断口特征,其余为放射状断口特征,说明断裂源起始于样品外表面。

从材料理化检验结果来看,减震器活塞杆的表面及心部金相组织、化学成分、淬火层深均符合工艺技术要求。微观分析发现断口Ⅱ区和Ⅲ区的断口形貌为较典型的氢脆断口形貌,该区域存在少量浅韧窝和鸡爪状的撕裂痕,且断口上存在孔洞缺陷及沿晶断裂微观形貌,具有氢脆开裂特征[3-4],在随后的氢含量检测中也得到了验证。非调质钢是通过钒氮微合金化来提高其强度的,因而材料氢脆敏感性大,裂纹扩展速度也快[5-6]。微裂纹开口处的两侧未见镀铬现象,这说明基体表面微裂纹产生于镀铬之后,远离裂纹远处基体表面未发现裂纹,这说明微裂纹是在压弯试验过程中,由于拉应力的作用而向活塞杆表面和内部扩展的。综合上述分析说明:减震器活塞杆表面因电镀而产生了氢聚集,在随后的压弯试验中,由于拉应力的共同作用,造成整个减震器活塞杆的断裂。

4 结论

(1)活塞杆表面镀Cr 层厚度约为0.06 μm,高频淬火层深度为1.3 mm,组织为回火马氏体+少量铁素体,心部基材组织为铁素体+珠光体,均符合技术条件要求。

(2)减震器活塞杆的断裂是由于氢脆引起的。建议减震器活塞杆在镀铬后应及时进行去氢处理,并严格按照除氢工艺制度执行,避免因镀铬而带来的氢脆问题。