唐钢炼铁厂北区烧结产线设备功能精度提升实践

曾 琦 曹树志

(河钢集团唐钢公司)

0 引言

河钢唐钢1#烧结机于1989 年6 月投产,2#烧结机于1993 年11 月投产,原面积为180 m2,于2005 年3 月由180 m2加长改造成210 m2,3#265 m2烧结机于1999 年10 月26 日建成投产。配料系统采用圆盘给料机与称量皮带的组合方式,烧结机布料系统采用梭式布料机→楔形混合料槽→圆辊布料机→微调闸门→反射板的布料方式。目前炼铁厂北区烧结因环保限产频繁,停两台烧结机已成常态化,烧结限产状态时维持265 m2烧结机单机生产或1 台210 m2烧结机加一台265 m2烧结机“一大一小”生产,实施烧结设备功能精度提升,有助于提高烧结矿产质量,为高炉提供优质烧结矿。

1 烧结工艺设备现状

1.1 精度控制的意义

实施烧结设备功能精度提升能够有效提升物料混匀的均匀性[1],有效控制料层上、中、下部的烧结速度,实现“均匀烧结”,实现烧结矿成分稳定、粒度均匀合适。在提高烧结矿产量的同时,获得良好的烧结矿质量,并且能有效降低烧结工序各项能耗。

1.2 现状分析

炼铁北区烧结系统投产已经接近30 年,烧结机布料工艺设备老化,布料精度下降,在目前需进一步提高烧结矿质量的生产形势下十分不利。

1.2.1 烧结配料精度

烧结工序配料作业是通过配料室称量皮带来完成的,燃料、熔剂、含铁物料按照一定比例经过称量皮带的输出完成配料作业。每次称量发生皮带长度变化、跑偏或者调整之后由于皮带机松紧度发生变化,皮带秤的零点都会发生变化,配料秤的精度相应改变,进而影响烧结矿成分的稳定性。

称量皮带运输物料时,物料存在一定的粘料问题,物料水分变化、环境温度变化引起的粘料状况也随之发生变化,造成皮带秤的零点存在偏差,导致下料量不稳,称量精度降低。混匀矿下料量偏差2.4 kg/s,燃料、熔剂偏差0.25 kg/s。称重精度的稳定性直接影响烧结过程的稳定性。

1.2.2 烧结布料精度

炼铁北区烧结机布料闸门整体由多块闸门组成,通过定滑轮改变牵引轨迹,最终过渡到终端,实现由涡轮蜗杆进行控制,岗位操作采用人工方式,操作难度加大。闸门尺寸多达几种:400 mm×2、550 mm×2、720 mm×2,出料量不易控制,易造成台车宽度方向物料分布不均匀,甚至造成流料现象。

1.2.3 烧结机料层厚度检测手段

在铁前烧结生产中,烧结机厚料层作业可以提高烧结矿的质量和成品率。在一些烧结机布料过程中,由于没有测厚装置,岗位布料存在操作随意性[2]。另外,烧结机料层混合料水分的波动会造成烧结料层薄厚不均,影响料层的透气性,因而影响烧结矿产质量。

1.2.4 烧结机平料器

烧结生产中,平整的烧结机料面是保证烧结生产稳定顺行的基础。改造前炼铁北区布料装置为分体式,由6 块平料器组合而成,每一块由支撑结构、平料结构独立组成,利用平料器重力作用进行平料作业。由于采用分体式分布,平料器之间产生“台阶”现象,中心部位由于重力不够形成凸面现象,分体式平料器受热不均易变形,从而造成料面水平方向受力不均,料面压实度不足,平整度差,不利于实现均匀烧结。

2 精度控制措施

炼铁北区精度问题已经严重影响到了烧结矿质量,统计2017 年烧结矿成分稳定率:TFe±0.5为92.2%;FeO±1.0 为91.8%;R2±0.08 为93.7%,烧结矿质量指标偏低,不利于高炉强化冶炼。2018年1 月至2018 年12 月先后对烧结配料系统、烧结机布料工艺系统实施设备功能精度优化改造,并取得了非常好的效果。

2.1 配料室称量皮带精度改造

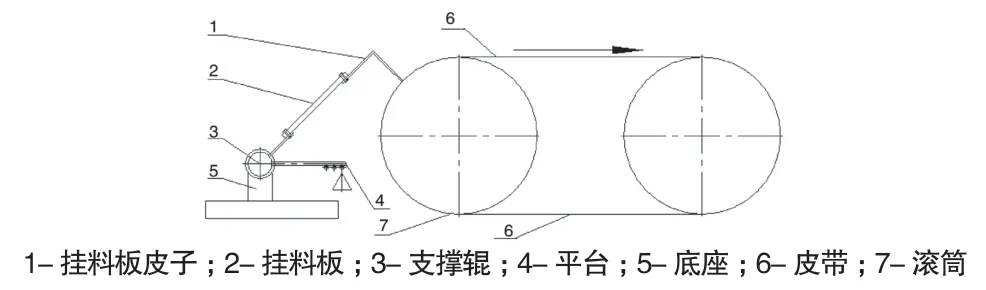

为提升烧结配料室称量精度,从称量皮带粘料和皮带松紧度变化跑偏两个方面入手,针对烧结物料和称量皮带秤设备特性,借助称量皮带自转连续清扫装置(如图1 所示)和称量皮带松紧调整装置(如图2 所示)稳定称量皮带工作状况。

图1 称量皮带清扫装置

图2 称量皮带调整装置

该项技术的主要特点:(1)借助称量皮带自转连续清扫称量皮带的粘料,使称量皮带不粘料或者保持一定量的较少粘料;(2)减轻了人工铲料的劳动强度,彻底根除人工不能及时清理的难题,消除皮带秤的零点误差,提高皮带秤的称量精度;(3)能够自动对称量皮带的松紧度和皮带跑偏问题进行调整,使称量皮带松紧度适中且恒定,称量皮带居中运转,保证皮带秤下料精度稳定;(4)装置需要检修维护时,直接将其抬起即可,操作方便,降低了操作人员的劳动强度,避免安全事故的发生。

应用烧结配料室称量皮带清扫和松紧调整装置后,配料精度提升明显。一般情况下,混匀矿下料量核对偏差≤1 kg/s,燃料、熔剂偏差≤0.15 kg/s;物料粘度特别大或更换新皮带1 个月以内混匀矿下料量核对偏差≤2 kg/s,燃料、熔剂偏差≤0.2 kg/s,极大提升了后续烧结生产的稳定性。

2.2 烧结机布料系统改造

2.2.1 烧结机布料闸门电动执行器控制

针对烧结机布料闸门人工控制造成料面波动的弊端[3],从布料闸门电动数显控制和闸门尺寸标准化(如图3 所示)方面入手,实施烧结机布料闸门电动改造(如图4 所示)。

图3 闸门结构形式标准化

图4 电动执行器控制闸门

改造后的闸门有以下优点:(1)实现了机械化作业替代传统手工作业,经验操作转变成数字化标准控制,现场闸门整齐美观、开度可视化;(2)台车宽度方向整体分布,布料更加均匀,消除了料面“台阶”和“鼓包”现象”,电动执行器控制布料闸门开度,增设显示仪表进行量化,杜绝了人工手动“估算”操作的不稳定性;(3)电动执行器控制布料闸门开度(增设闸门开度数显)[4],减少了布料控制的随意性,2018 年料面波动次数减少156 次,同比减少72%,烧结机机尾温度波动极差±80°以内,促进了生产过程稳定和四班操作的统一;(4)整体结构强度增强,由于闸门碰撞变形而造成的闸门脱落等事故全年减少15 次。

2.2.2 烧结机厚料层作业报警装置

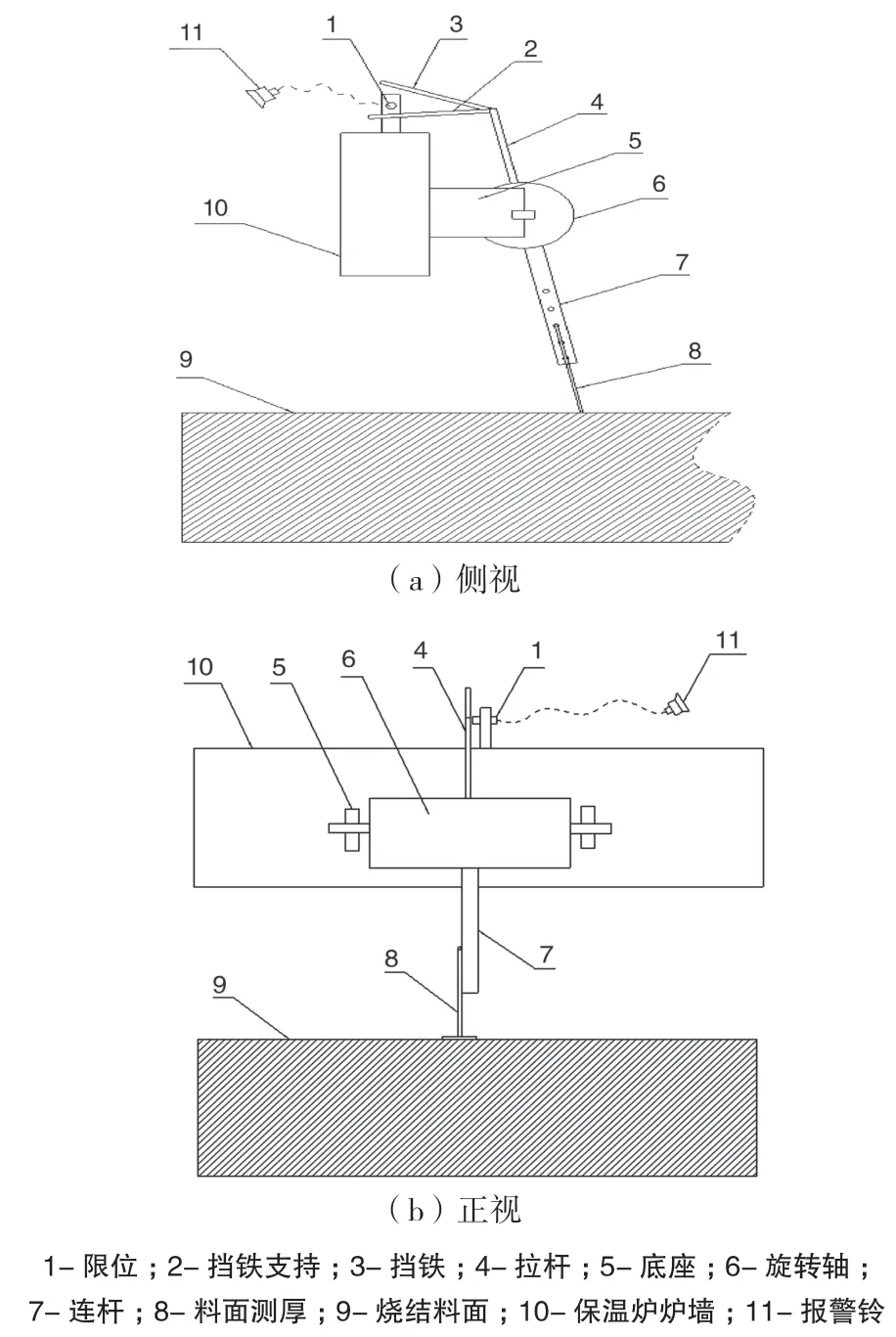

针对烧结机没有测厚装置,无法量化料层厚度,岗位布料操作存在随意性的弊端,提供了一种结构简单、成本低廉的烧结机料层厚度报警装置[5],如图5 所示。

图5 厚料层作业报警装置

烧结机厚料层作业报警装置的特点:(1)当烧结机料层厚度超过设定值(1#700 mm、2#650 mm、3#700 mm)时,该装置可立即发出报警信号,提示相关人员及时调整料层厚度,减少料面波动;(2)可以秉承厚料层作业,稳定料面作业,极大提高了烧结矿质量,烧结矿转鼓指数由78.5%提高至79%;(3) 装置连接接触限位,料层低于设定值后触发接触限位,引发声光报警。

2.2.3 烧结机“一体式”平料器

原有“分体式”平料器存在料面“台阶”平整度差、料面水平方向作用力不一致的问题,主要体现在水平方向料面压实度不足,分体控制产生台阶影响料面平整度,为此对“平料”与压实度方面进行了研究。

烧结机“一体式”平料器具有以下特点:(1)整体结构形成一定重量(0.5 t),增加料面压实度,料面压实度增加,有利于烧结矿液相形成,提升烧结矿质量;(2)平料机构延伸到整个台车宽度,使平料板与料面充分接触,通过平料板与压板,料面平整度大大改善,有利于烧结过程中料层水平方向均匀一致,如图6 所示;(3)根据实际料面需要通过吊挂系统进行高度调整达到灵活布料的作用,如图7 所示。

图6 烧结机料面平整度

图7 “一体式”平料器

在平料器的作用下厚料层的压实度提升,烧结矿的磁铁矿、铁酸钙含量高,赤铁矿含量低。从矿物组成可知,厚料层烧结克服了常规烧结矿次生赤铁矿多、优质液相铁酸钙少的缺点,大大提高了钒钛磁铁烧结矿的冶金性能。厚料层平料器作用下烧结矿液相组成见表1。

表1 厚料层平料器作用下烧结矿液相组成

原平料器整体重量偏轻,造成压实度不足,料面不稳定,特别是分体式控制造成料面 “6 道划痕”,与原先的布料状态相比较,新型平料器实施后,料面“鼓包”“凹面”现象彻底消除, “一体式”平料器能够有效提高烧结过程的稳定性。

3 实施效果

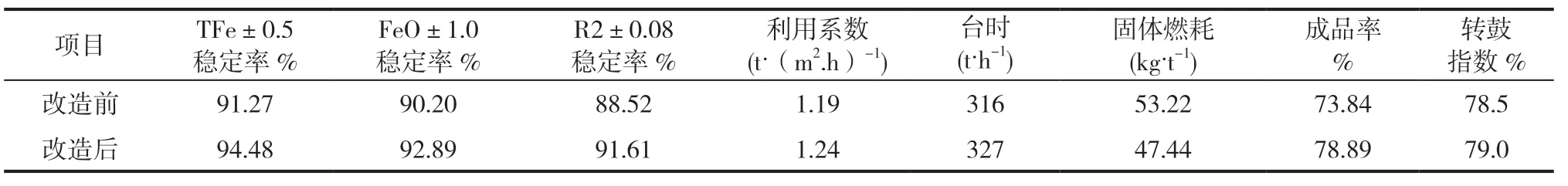

统计2018 年1 月改造后至12 月北区烧结生产 工艺技术指标以及参数情况,列表进行分析,见表2。

表2 2018 年烧结矿经济技术指标

烧结燃烧过程改善:配碳水平降低,烧结矿煤气单耗34.65 ~31.2 m³/t。根据点火料面烧结效果,煤气流量控制在8 500 m³/h,烧结矿颜色、粒度较好。烧结生产强化过程,料层750 mm 前提下,机速可维持在1.6 m/min,台时实现327 t/h,利用系数1.24 t/㎡.h。

烧结系统实施设备精度提升后,2018 年以来烧结矿质量提升非常明显,转鼓指数由78.5%提高到79%,为高炉强化冶炼提供了支撑,2018 年全年北区烧结系统增产34.8 万t,烧结矿“供不应求”的局面随着烧结矿产量的提升得到一定缓解。在烧结矿产质量得到提升的同时,烧结固体燃耗由53.22 kg/t 降至47.44 kg/t。

4 结语

烧结系统运行约30 年,工艺产线老化问题突出,为此2018 年开始实施产线精度提升工作,配料精度提升后混匀矿下料量核对偏差不超1 kg/s,燃料、熔剂偏差不超0.15 kg/s;烧结机布料精度提升后料面波动次数减少了72%,烧结机机尾温度波动控制在±80°以内;栏板加高并实现均质厚料层作业,烧结矿产质量实现明显改善。