三聚氰胺植酸改性硬质聚氨酯泡沫的制备及性能

张 冰,杨素洁,韩祥祥,唐 刚,刘秀玉

(安徽工业大学 建筑工程学院,安徽 马鞍山 243032)

硬质聚氨酯(RPUF)由于低密度和优异的保温性能在建筑外墙保温领域得到广泛应用[1-4]。然而RPUF阻燃性能低,燃烧过程中释放大量有毒气体,为其安全使用埋下巨大隐患。2010年11月15日上海市静安区教师公寓火灾与2017年11月18日北京市大兴区西红门镇新建村火灾等,由于聚氨酯保温材料引发的火灾事故,给人们生命安全带来巨大隐患。因此,开发新型环保阻燃型RPUF势在必行。

在RPUF基体中添加阻燃剂是最为直接且有效的改性方法。卤系阻燃剂已逐渐被市场淘汰,无卤膨胀型阻燃剂因低烟、低毒、燃烧过程无滴落等优点在阻燃高分子聚合物中得到广泛应用[5-6]。但是,通常膨胀型阻燃剂的添加量较大,并且与基体的相容性较差,降低了阻燃剂的阻燃效率及材料的力学性能[7-8]。近年,三聚氰胺及其盐类在阻燃体系中得到广泛应用[9-10]。三聚氰胺(MA)含氮量高,加热容易升华,空气中受热分解时具有一定的催化成炭作用,还可产生大量不燃性气体,如NH3和N2等,进而稀释可燃性组分[11-12]。植酸(PA)是磷在谷类、豆类和油料作物中的主要储存形式,是一种天然环保、可生物降解且富磷的酸[13]。从阻燃角度看,PA能够同时提供酸源和碳源,另外,PA是有机酸,这将有助于提高植酸衍生物在高分子聚合物基质中的分散性能。笔者以三聚氰胺与生物质植酸为原料制备三聚氰胺植酸(MPA)阻燃剂,用于阻燃RPUF,研究RPUF/MPA复合材料的阻燃性能。

1 实验

1.1 主要原料

聚醚多元醇(LY-4110,白料)、异氰酸酯(PM-200,黑料)、二月桂酸二丁基锡(LC)、三乙烯二胺(A33,质量分数为33%)、硅油(AK-8805)、三乙醇胺(TEOA)由江苏绿源新材料科技有限公司提供,三聚氰胺(MA)购自国药试剂化学有限公司,PA水溶液(质量分数为70%)购自阿拉丁试剂有限公司,蒸馏水为实验室自制。

1.2 MPA的制备

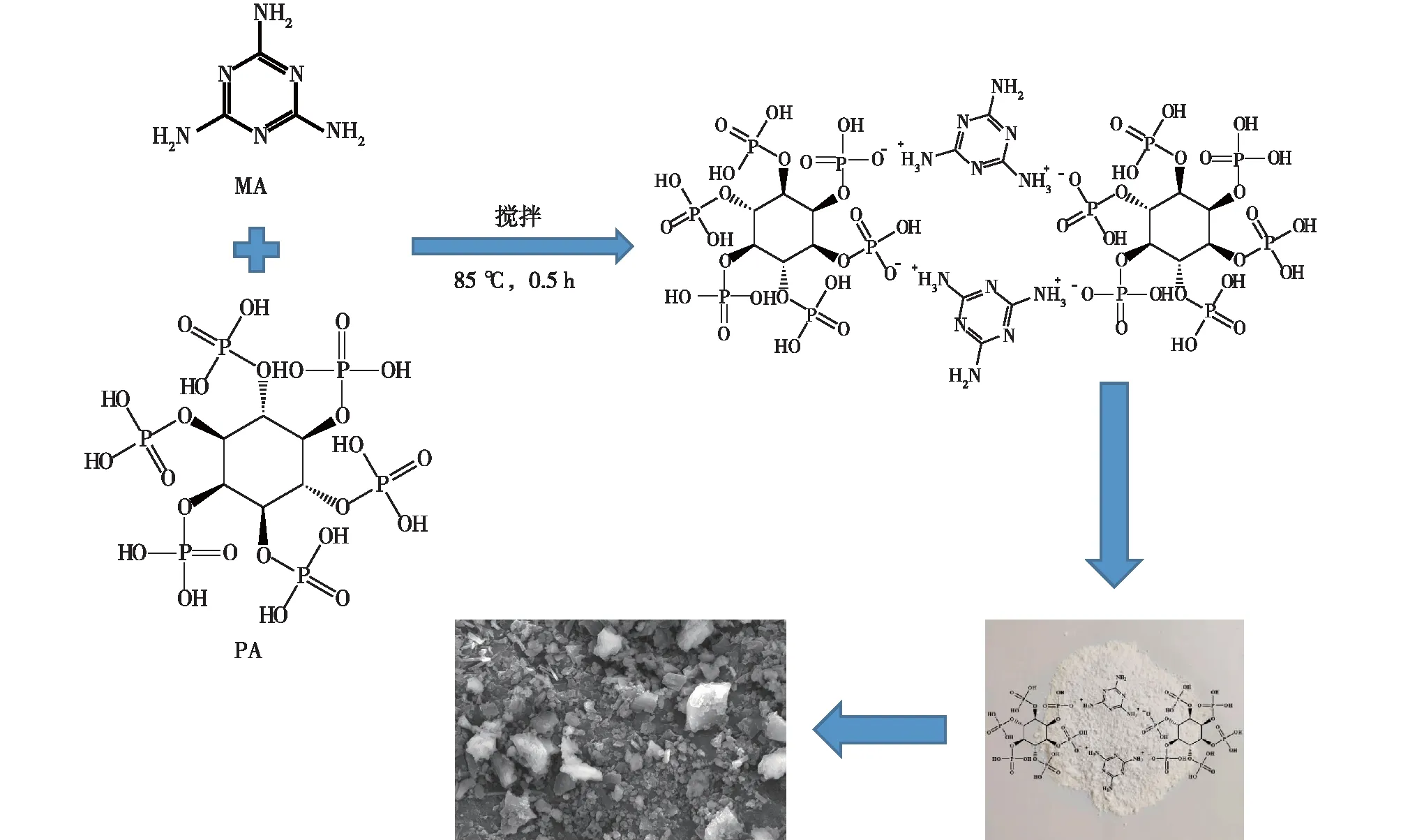

首先,取0.2 mol的MA于烧瓶中,并加入400 mL去离子水,在85 ℃的水浴锅中以300 r/min的搅拌速率使其溶解。其次,将含PA 0.33 mol的PA水溶液加入50 mL去离子水中,再滴入烧瓶中。最后,混合物在300 r/min的搅拌速率下继续反应40 min,将产物过滤、洗涤、干燥,即得到MPA白色粉末。合成过程如图1所示。

图1 MPA合成示意图Fig.1 Schematic diagram of synthesis of MPA

1.3 RPUF/MPA复合材料的制备

RPUF和RPUF/MPA复合材料的样品编号与对应的原料组成如表1所示。除PM-200外,将其他原料倒入1 L塑料烧杯中,用搅拌器充分搅拌。然后将PM-200迅速倒入混合体系中,继续高速搅拌。当混合物有气泡冒出时,快速将其倒入模具中自然发泡。最后将泡沫放入80 ℃的烘箱中熟化6 h以完成聚合反应。

表1 RPUF和RPUF/MPA复合材料组成

1.4 测试表征

采用D8 Advance型X线衍射仪(XRD)对MPA粉末进行测试,Cu靶材,功率3 kW;采用JC2000D3M型接触角测量仪测试复合材料样品表面的静态接触角;依据GB/T 10297—2015[14],采用 TC3000E 型导热仪对复合材料进行导热性能测试,样品尺寸为 50 mm×50 mm×25 mm,每组测3次后取平均值;依据 GB/T 6343—2009[15],根据样品质量与体积计算复合材料密度,样品尺寸为 50 mm×50 mm×50 mm,每组测试3次后取平均值;依据ASTM D2863[16],采用JF-3型氧指数仪测试复合材料极限氧指数(LOI),样品尺寸为127 mm×10 mm×10 mm;根据GB/T 2408—2008[17],采用CZF-3型水平垂直燃烧测定仪测试复合材料垂直燃烧(UL-94)等级,样品尺寸为125 mm×13 mm×10 mm;采用JCY-2型建材烟密度测试仪测试复合材料烟密度,样品尺寸为25.5 mm×25.5 mm×6.2 mm,每组做3次平行实验后取平均值;采用Q50000IR型热分析仪研究复合材料N2条件下的热稳定性,升温速率20 ℃/min;采用209F3型热分析仪与TENSOR型红外分析仪联用(TG-FTIR),将5~10 mg样品放入Al2O3坩埚中,N2氛围,从40 ℃加热至800 ℃,升温速率20 ℃/min;将复合材料在马弗炉中600 ℃条件下煅烧10 min,获取炭渣,用JSM-6490LV型扫描电子显微镜(SEM)观察炭层形貌。

2 结果与讨论

2.1 MPA的表征

图2为MA和MPA的XRD图谱。由图2可得:MA样品在13.20°、14.97°、17.78°、21.74°、22.16°、26.28°、27.17°、28.91°、29.87°处出现衍射峰,表明MA是典型的单斜晶体[JCPDS No.24-1654]。然而,与植酸反应后,MPA中MA的特征峰几乎消失,新的峰出现在9.30°、14.65°、17.18°、18.14°、20.46°、27.74°处,这是由于PA与MA进行高度杂化,破坏了MA固有的晶体结构,形成了新的聚集态。

图2 MA和MPA的XRD图谱Fig.2 XRD spectra of MA and MPA

2.2 RPUF/MPA复合材料物理性能分析

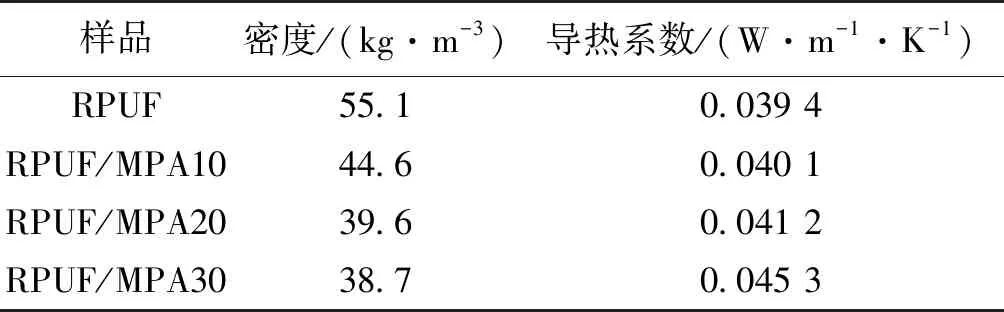

表2 RPUF和RPUF/MPA复合材料的密度及导热系数

疏水性是影响RPUF稳定性的关键因素。图3为RPUF和RPUF/MPA复合材料的接触角测试结果。由图3可得:RPUF的接触角为121.9°,随着MPA添加量的增加,复合材料的接触角逐渐增大,分别为124.8°,128.2°和128.5°。这是因为MPA的加入增大了复合材料表面的粗糙程度,同时MPA是疏水性物质,且与RPUF基体的相容性较好,提升了RPUF/MPA复合材料的疏水性能。

图3 RPUF和RPUF/MPA复合材料接触角Fig.3 Contact angles of RPUF and RPUF/MPA composites

2.3 RPUF/MPA复合材料阻燃性能分析

基于极限氧指数与垂直燃烧等级,研究MPA的添加对RPUF/MPA复合材料阻燃性能的影响,结果如图4所示。由图4可得:RPUF的LOI为18.8%,UL-94等级为无级别,并且燃烧过程存在滴落现象。当加入10 g MPA后,RPUF/MPA10的LOI提升至20.7%,UL-94等级达到了V-2级别。随着MPA的继续添加,RPUF/MPA20的LOI继续提升,UL-94等级达到了V-1级别,表明复合材料的阻燃性能得到明显提升,这主要是由于MPA的加入能促进RPUF/MPA复合材料燃烧过程中致密炭层的形成,促使可燃性气体进入凝聚相成炭。当加入30 g MPA时,RPUF/MPA30的LOI达到21.9%,但UL-94等级仍为V-1级别。

图4 RPUF和RPUF/MPA复合材料LOI及UL-94测试结果Fig.4 LOI and UL-94 test results of RPUF and RPUF/MPA composites

2.4 RPUF/MPA复合材料烟密度分析

图5和表3为RPUF及RPUF/MPA复合材料的烟密度测试结果。由图5和表3可以看出:各样品均在初期释放大量烟气,并在短时间内达到峰值。RPUF的最大烟密度(MSD)为68.94%,烟密度等级(SDR)为40.06。当加入10 g的MPA时,RPUF/MPA10的MSD迅速下降至39.36%,SDR降低为24.06。这主要是由于MPA的加入促进了复合材料的初始降解,形成致密厚实的炭层。同时,MPA分解产生的NH3和水蒸气使得炭层膨胀,抑制了燃烧过程中烟气的释放并阻隔了O2的运输。随着MPA添加量的增加, RPUF/MPA复合材料的MSD和SDR进一步降低,RPUF/MPA30的MSD和SDR分别为32.22%和19.02,相比于RPUF,分别降低了53.26%和52.52%。烟密度测试表明,MPA可以明显降低复合材料的烟气生成。

图5 RPUF及RPUF/MPA复合材料的吸收率-时间曲线Fig.5 Absorbance-time curves of RPUF and RPUF/MPA composites

表3 RPUF及RPUF/MPA复合材料MSD和SDR

2.5 RPUF/MPA复合材料热稳定性分析

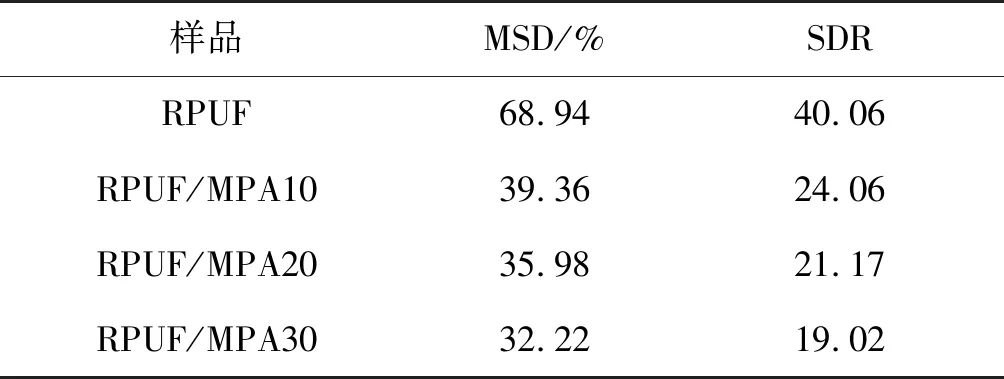

图6为RPUF及RPUF/MPA30复合材料在N2氛围下的TG及微分热分析(DTG)曲线。由图6可知:复合材料的降解分为两个阶段,第一阶段为220~400 ℃,对应于硬段的降解,聚氨酯分解为多元醇和异氰酸酯,并伴随烯烃、醛、CO2和H2O等物质的释放;第二阶段为400~600 ℃,对应软段的降解[18-19]。对于RPUF,初始降解温度(t-5%)为254 ℃,降解中点温度(t-50%)为338 ℃,两个降解阶段最大降解速率对应的温度分别为335和463 ℃。当添加30 g MPA时,RPUF/MPA30的t-5%降至242 ℃,这可能由于MPA分解产生焦磷酸盐和多磷酸盐,促进了RPUF/MPA30的初始降解。RPUF/MPA30的t-50%为347 ℃,两个降解阶段最大降解速率对应的温度分别提升至340和487 ℃,并且700 ℃时的残炭率由RPUF的12.4%提升至RPUF/MPA30的20.6%。这是因为高温阶段焦磷酸盐和多磷酸盐会产生交联和支化反应,催化聚氨酯分子链脱水炭化,形成了稳定的保护炭层,提升了复合材料的高温稳定性。

图6 RPUF及RPUF/MPA30复合材料在N2条件下TG及DTG曲线Fig.6 TG and DTG curves of RPUF and RPUF/MPA30 composites under N2 conditions

2.6 RPUF/MPA复合材料裂解气相产物分析

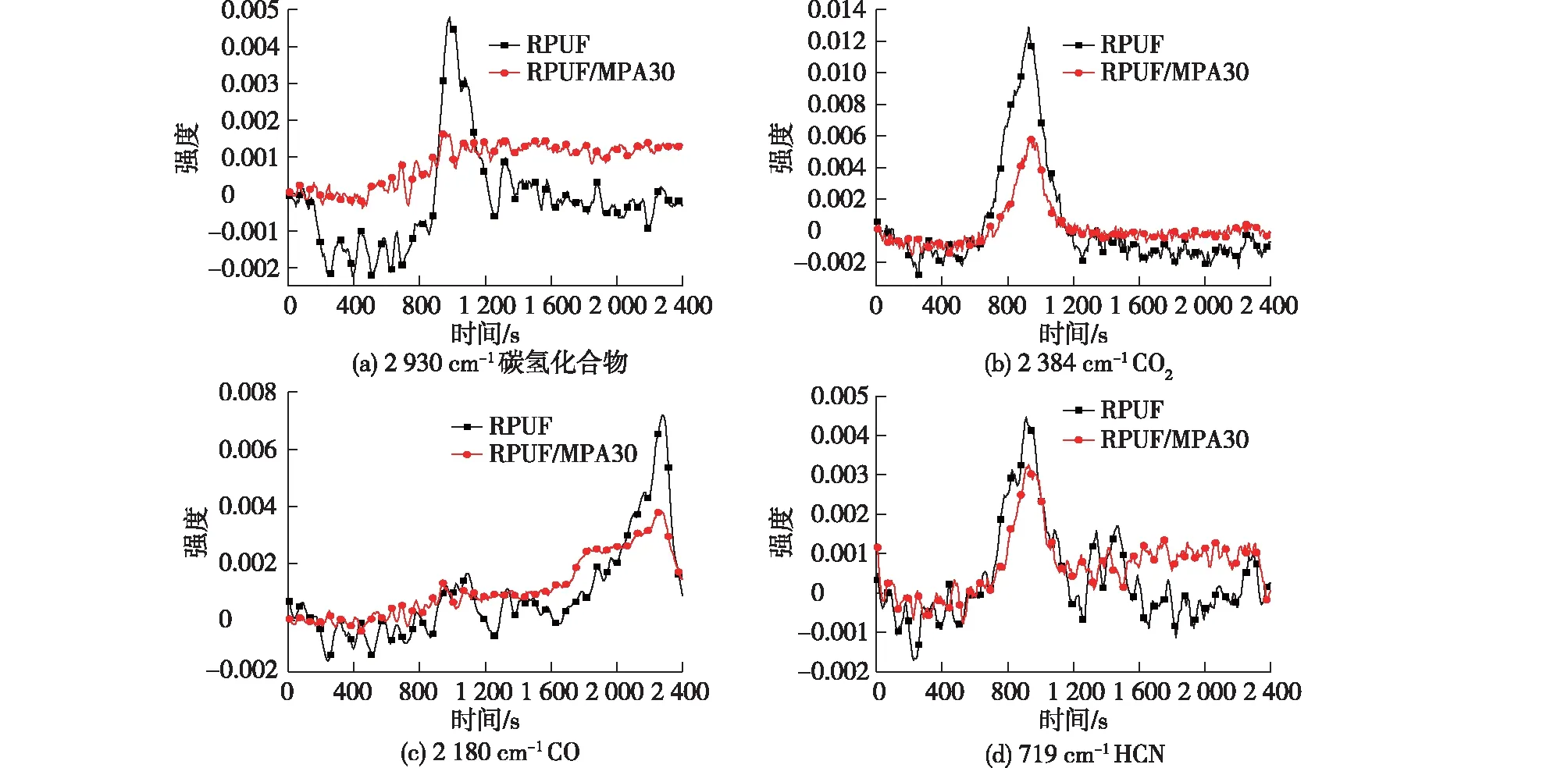

采用TG-FTIR研究RPUF及RPUF/MPA复合材料的热解过程气相产物,通过对比有助于揭示RPUF/MPA复合材料的降解机制。图7为RPUF及RPUF/MPA30总裂解气相产物瀑布图。由图7可以看出:RPUF和RPUF/MPA30有类似的图谱,在3 730、2 930、2 384、2 306、1 730、1 514、和1 074 cm-1附近观察到吸收峰,分别对应于氨基甲酸酯中N—H键、碳氢化合物、CO2、异氰酸酯化合物、羰基化合物、芳香族化合物、酯类等物质的特征峰[20]。

为了进行定量对比,图8列出了RPUF及RPUF/MPA30复合材料典型裂解气相产物释放强度随温度变化曲线。由图8可知:与RPUF相比,RPUF/MPA30的有毒气体(CO和HCN)和可燃性气体(碳氢化合物)的释放量明显减少,同时,CO2气体量也明显降低,这归因于MPA具有良好的催化成炭效果,有效促进硬质聚氨酯分子链裂解产生的有机小分子进入凝聚相成炭所致。同时,MPA热解产生的NH3和水可以起到稀释可燃性气体的作用。并且,PA可以在燃烧过程中充当自由基捕获剂,捕获硬质聚氨酯降解产生的活性自由基,从而中断燃烧反应。通常,碳氢化合物聚集成烟雾颗粒,CO和HCN为高毒性产物,在火灾中会造成大量人员伤亡[21-22]。碳氢化合物、CO和HCN气体释放量明显减少,这将有助于火灾时的救援行动。

图7 RPUF及RPUF/MPA30裂解气相产物瀑布图Fig.7 Waterfall diagram of RPUF and RPUF/MPA30 pyrolysis gas products

图8 RPUF及RPUF/MPA30复合材料典型裂解气相强度-时间曲线Fig.8 Typical pyrolysis gas strength-time curves of RPUF and RPUF/MAP30 composites

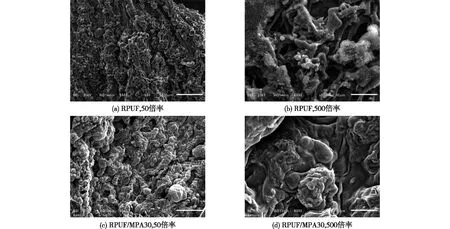

2.7 RPUF/MPA复合材料炭层形貌分析

图9为RPUF及RPUF/MPA30复合材料SEM照片。图9(a)为RPUF在50倍率下的SEM照片,RPUF炭层较薄,表面有许多小颗粒堆积但较为松散。图9(b)为RPUF在500倍率下的SEM照片,炭层表面有许多孔洞存在。说明RPUF虽有一定的成炭性能,但炭层较薄且较为松散,容易被裂解产生的气体冲破,此炭层结构不能有效阻止燃烧过程中热量及可燃性气体的传递。由图9(c)和9(d)可得:加入30 g MPA,复合材料炭层表面堆积大量颗粒,形成厚实膨胀炭层。并且炭层表面孔洞消失,形成的炭层较为致密。

图9 RPUF及RPUF/MPA30的SEM照片Fig.9 SEM images of RPUF and RPUF/MPA30

3 结论

1)MPA的添加降低了RPUF/MPA复合材料的密度,增强了复合材料的疏水性能,与RPUF相比,RPUF/MPA30的接触角从121.9°提升至128.5°。

2)N2氛围下,MPA的添加提升了RPUF/MPA30复合材料的高温热稳定性,700 ℃的残炭率高达20.6%。

3)MPA的添加能显著降低RPUF/MPA复合材料在燃烧过程中有毒气体(CO和HCN)和可燃性气体(碳氢化合物)的释放,提升复合材料的火灾安全性。

4)MPA促进了复合材料形成致密厚实的膨胀炭层,此结构有助于抑制传热传质,并阻止烟气的释放。RPUF/MPA30的MSD为32.22%,SDR为19.02,相比于RPUF,分别降低了53.26%、52.52%。