三点法圆外径测量优化研究

常洪伟,吴俊杰,魏佳斯,蔡潇雨,李洪宇

(1.山东科技大学海洋科学与工程学院,山东青岛 266590;2.上海市计量测试技术研究院,上海 201203)

0 引言

目前接触式测量的主要方式是工作人员使用测量仪器对工件尺寸进行测量,测量精度低且易造成工件表面损伤,非接触测量可以有效避免这类问题并可实现快速测量。非接触测量的主要方式有:三点法、机器视觉法、超声和电涡流法等[1]。三点测量法在圆度及轴系运动误差的测量中有广泛应用,1966年,Y. Aoki和S. Ozono开创了三点测量法圆度误差分离技术[2],即按照一定的角度在圆周上放置位移传感器,并假定3支位移传感器测量轴线相交于一点,圆零件转动1周,3支传感器采集到3组若干个测量点,即可测得圆零件的圆度误差和旋转过程中产生的回转误差,完成测量任务[3]。

在三点测量法应用初期,大多数按等间隔角度布置传感器,并基于傅里叶变换的频域法对圆度误差和回转误差进行分离[4-7],但传感器安装存在一定的角度误差,造成传感器存在对心误差,且频域法构造传递函数时存在分母为零频率成分的丢失。因此,国内外学者主要从优化传感器角度布局和替换傅里叶变换算法两方面对其进行改进[8-10]。

目前,国标中对三点测量法的规定和现有三点法测量实例中均未对传感器的角度偏角误差进行测量,在测量中忽略对安装偏角的影响,所以传感器要损失一部分精度来弥补安装偏角所引起的误差,造成传感器测量精度的浪费,且基于傅里叶变换的频域法对圆度误差进行分离会丢失一部分频域特征[11-13],丢失一部分特征信息。 因此,本文以国标为依据,针对传统三点法传感器布放角度和测量模型进行优化,设计了一种求解传感器安装偏角误差的三点法圆外径测量方法。该方法对传感器安装偏角误差进行拟合并代入到后续测量模型中,直接通过解析的方式求解半径,可以有效避免时/频变换带来传递函数分母为零部分的频域特征损失,得到更高精度的测量结果。通过建立测量模型,对测量的误差源进行分析,对模型进行仿真以及开展实验测量验证该优化方法的有效性。

1 测量模型

GB/T 4380—2004《圆度误差的评定两点、三点测量法》中对三点测量法进行了规定,即在2个固定测量支承和1个可在测量方向上移动的测头之间所进行的测量[14]。图1(a)为一种顶式对称三点法测量示意图,两固定支撑点关于可移动测量方向对称,且支撑点与移动方向间的夹角为锐角。

在图1(a)的基础上,将两支撑点和测量方向均采用位移传感器,则构成本研究的传感器布局方案,如图1(b)所示。建立图示坐标系XOY,假若环形工件的曲率处处相等,3支传感器均没有角度安装误差,则传感器的测量轴线相交于坐标系原点O,并且理想情况下还可以假定工件的圆心与坐标系原点O重合。设3支传感器的安装点为S1、S2、S3,传感器的零位为T1、T2、T3,工件与测量轴线的交点为A、B、C,并令S1T1=t1、S2T2=t2、S3T3=t3、AT1=m1、BT2=m2、CT3=m3、OS1=s1、OS2=s2、OS3=s3,工件半径为r0。在没有安装误差的情况下,有si=r0+mi+ti(i为传感器的标号),此时通过设定si,用已知半径的标准工件结合传感器的测量值mi,可标定实验台,得出系统参数ti,而后用标定过的系统参数ti进行测量,即可方便地计算出待测工件的半径r。

(a) (b)

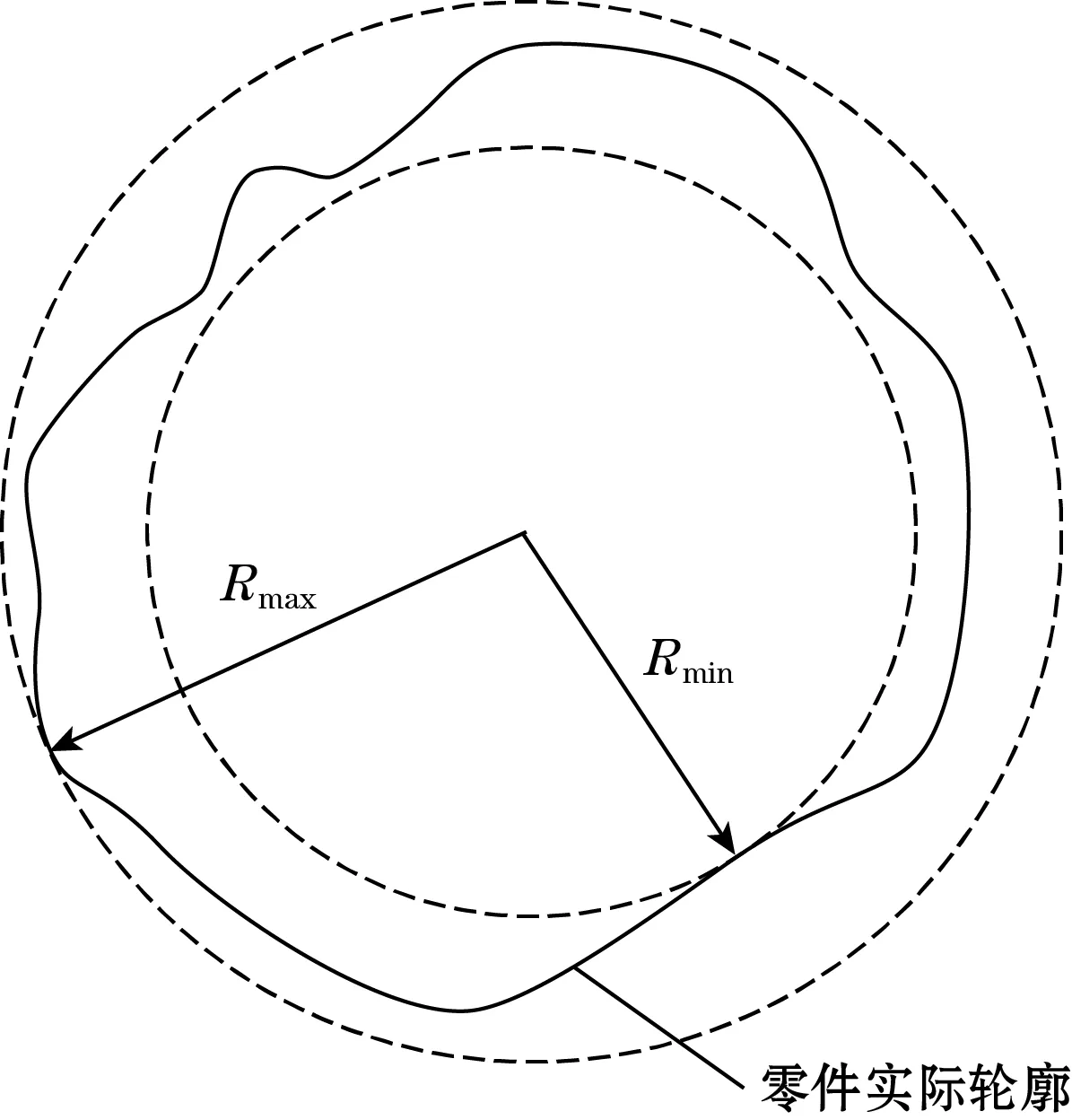

然而,在实际情况中,工件肯定会存在圆度误差,因此工件的外轮廓截面为一个不规则的多边形,如图2所示。在圆度误差较小的工件中,这种不规则性可以忽略,本研究在实际使用中,所测工件圆度误差较小,因此在建立测量模型时认为工件的外轮廓为理想的规则圆。

图2 环形工件轮廓截面

另外,传感器安装时必然会产生安装偏角,且工件圆心也往往与坐标系原点不重合,实际操作中可以通过调整工件位置,使工件圆心P(x0,y0)和坐标系原点O尽可能靠近,一般初始状态可使圆心和坐标系原点的偏离距离小于30 μm,一种可能的测量位置如图3所示。

图3中,虚线圆轮廓为理想情况下工件所在位置,实线圆轮廓为一种可能的工件所在位置,实心矩形和空心矩形分别代表传感器实际安装位置和理想安装位置,两者轴线与定义的传感器安装点间的夹角用α1、α2、α3表示。

图3 一种可能的测量位置

在图3所示情况下,直角坐标系XOY中,取传感器1和传感器2之间的夹角均为45°,构建系统的测量模型。设A点坐标为(x1,y1),B点坐标为(x2,y2),C点坐标为(x3,y3),根据图3所示几何关系可构建方程为:

(1)

式中α1、α2、α3为传感器安装偏角。

通常在辅助微调时可将α1、α2、α3控制在1°以内,根据标定时的标定点可将传感器安装点与坐标系原点间的距离设定s1、s2、s3,通过标定实验台可以得到系统参数t1、t2、t3和α1、α2、α3,测量中根据工件圆心坐标P(x0,y0)和传感器的测量值m1、m2、m3即可确定环形工件半径r0。

将式(1)中的传感器测量值m1、m2、m3作为变量,其余参数作为已知量,则式(1)可表示为:

(2)

式中测量值mi为关于参数si、ti、αi、x0、y0、r0的一元二次方程。

mi通解表达式为

(3)

式中a、b、c均为关于m的一元二次方程的系数。

2 误差分析与仿真设计

2.1 误差分析

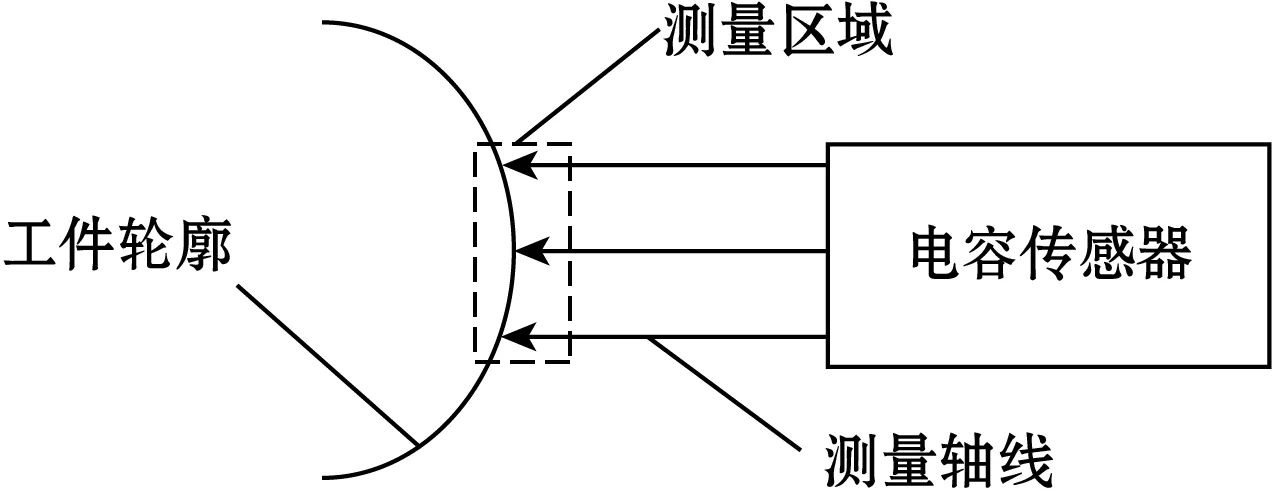

本方案的误差来源主要有测量仪器的误差和传感器的误差,测量仪器的误差主要包括仪器误差、信号转换误差等,传感器的误差主要有传感器的平均值效应、信号传输过程的随机噪声以及传感器的安装角度误差等[15]。其中,平均值效应主要是因为实际中传感器的测量轴线会有一定的宽度,在垂直测量平面时,因为各处距离相等,不会产生影响,但测量曲面时会有图4所示的距离不等问题,传感器实际测量时会感应到一个圆形区域的被测物面,而只输出一个平均化的结果,因此在测量曲面时会存在平均值效应,引入一定的误差。

图4 传感器的平均值效应

从图4中也可看出,当工件的曲率越大时,这种平均值效应所引起的误差也越大,而该方法测量的工件半径不能过小,实际使用中,该项误差应根据实际测量需求和传感器的设计以及安装环境等具体设计和选用型号,保证该误差对测量结果的误差影响可以进行补偿或忽略。

在进行模/数转换时,会损失一部分原始信号值,造成所转换的数字量不等于传感器真实电压,引入一定的误差,根据测量精度需求,如果器件选用得当,该误差可以抑制到远小于传感器分辨力或需求的测量精度。另外,进行实验台标定时,三坐标测量机自身亦有绝对精度,该精度的高低影响实验台标定结果的准确性,直接影响测量模型求解的精度,因此,三坐标测量机的测量精度也是仪器误差引入的一种原因。

此外,空间中存在多种电磁波,而传感器输出的信号为电信号,在信号传输过程中,会叠加空间中的电磁波噪声,所以传感器输出的结果中会存在随机误差,影响测量结果的准确性,实际使用中,当噪声影响较大时,还需要对传感器输出信号进行滤波设计。

2.2 仿真设计

为验证本研究所提出方法的有效性,结合2.1节误差分析的研究,对方案内容进行仿真验证,仿真主要过程包括生成传感器数据、标定模型的系统参数和半径测量3部分,各部分待求参数如图5所示。

图5 仿真过程

第1部分,生成理论的测量值m1、m2、m3,通过给定s1、s2、s3、t1、t2、t3、α1、α2、α3、x0、y0、r0,将式(1)变换为式(2)形式,即可得出传感器的测量值m1、m2、m3;第2部分,给定s1、s2、s3、x0、y0、r0,并结合第1部分生成的测量值m1、m2、m3,将式(1)变换为图5中第1部分的函数形式,即可求得系统参数t1、t2、t3、α1、α2、α3,完成标定仿真过程;第3部分,根据第1部分生成的测量值m1、m2、m3和给定的s1、s2、s3、x0、y0,结合第2部分求得的系统参数t1、t2、t3、α1、α2、α3,将式(1)整理为图5中第3部分的函数形式,可以实现求解工件半径r的测量目标,还可评定r和r0之间的误差关系,完成整个仿真过程。

在不添加2.1节所述误差和噪声的情况下,按照图5仿真过程中的步骤得到的误差值为0,而实际测量中存在误差,并且误差影响的参数为m1、m2、m3和P(x0,y0),在仿真过程的第2部分中对这5个参数引入标准差为0.1 μm的随机误差,按照图5所示流程,分别进行了100组、1 000组、5 000组、10 000组和20 000组重复仿真,所得系统参数的平均标定误差如表1所示。

表1 不同组数系统参数的误差

表1中:n表示测量组数;δti=t测-t真;δαi=α测-α真;t测和α测表示仿真后所得的值(测量值),t真和α真表示仿真前给定的值(真值)。从表1中可以看出,在含有测量噪声的情况下,传感器安装点到传感器零点距离的求解偏差均小于0.01 μm,安装角度误差的求解偏差均小于0.01°。仿真数据表明:该方法有效抑制了测量中的随机误差,能较准确地求解出系统参数。

为验证程序的稳定性和可靠性,对求解程序求取“误差放大系数”,即将仿真结果的标准差与输入标准差进行除法运算,若该系数绝对值小于1,则证明求解程序对噪声有抑制作用,反之,则说明程序不稳定,会对误差产生放大作用[16-17]。对此,分别进行了100组、1 000组、5 000组、10 000组和20 000组重复仿真,求得上述不同组数重复实验的标准差,通过与仿真时引入的标准差求商,所得的误差放大系数情况如图6所示。

图6 误差放大系数

从图6中可以看出,误差放大系数的绝对值均小于1,说明此程序在进行运算过程中对误差有抑制作用,可以验证本计算方法的稳定性和可靠性。

验证系统参数求解的稳定性后,用标定过的系统参数对最终求解目标——工件半径r进行求解。为验证求解程序的稳定性和重复性,对同一标定结果进行100组、1 000组、5 000组、10 000组和20 000组重复测量,计算完成后分别将不同组数的半径误差平均值进行记录,所得半径误差平均值如图7所示。

图7 半径误差的标准差

从图7可以看出,不同组数半径重复测量结果的误差标准差均小于0.01 μm,和实验中拟采用电容传感器的分辨力处于同一量级,说明应用该方法进行测量是有效的,并且半径测量的误差标准差小于设定的误差标准差,也说明该方法在半径求解时对测量噪声有抑制作用,可以实现测量需求。

3 实验验证

根据理论分析部分和仿真部分的设计,对实际应用进行转化,设计加工并搭建了一套实验装置,如图8所示,本实验装置主要由支撑平台和3支高精度电容传感器构成,结合数据采集卡可以实现数字式测量计算,用以验证本文提出的三点法半径测量方法的可行性。

图8 实验装置

本实验台遵循的测量原理与GB/T 4380—2004中鞍式对称测量原理一致,但改进为3个测量点均为非接触式测量,可以有效避免工件和顶针(或传感器)间的接触,保护工件不受损伤,延长传感器的使用寿命,实现无损测量。

应用此实验台进行工件半径测量前需完成实验台标定[18],标定过程主要为:

(1)用三坐标测量机对实验台进行建模后,分别对3支传感器的某一垂直轴线方向的轮廓进行多点测量,得到3组轮廓上的坐标,通过对测量的坐标进行计算可以推导出坐标系原点坐标。

(2)取传感器轴线上一点为传感器的安装点,并计算该点到实验台坐标系原点的距离,将该距离定义为s1、s2、s3。

(3)将标准工件放在实验台上,固定工件的位置,启动三坐标测量机对环形工件的某一圆界面进行轮廓扫描,得出该截面的半径值r0和圆心坐标P(x0,y0)。同时,记录此时传感器的测量值m1、m2、m3。

(4)将步骤(3)重复至少3次,然后将测量数据代入到系统参数求解程序中,即可得到系统参数t1、t2、t3和α1、a2、α3,实验台标定过程即可完成。

(5)实验台标定后,将工件置于实验台上,记录此时传感器的测量值m1、m2、m3,将其输入到工件半径测量程序中,即可得到此工件的半径r。

按照上述实验步骤,将搭建的实验台放置于三坐标测量机上进行标定实验,实物图如图9所示。

图9 实验实物图

按照上述步骤对坐标系原点进行测量以及调整了6次工件圆心位置并对工件的每一位置进行测量,对测量数据进行运算,拟合系统参数。拟合时设定传感器安装点到坐标系原点的距离s1=s2=s3=55 mm,得出本系统的系统参数,如表2所示。

表2 标定的系统参数

将标定结果代入半径测量程序中,对标定时记录的传感器测量数据进行逆运算,反推标定时对应每个状态下工件半径的测量值r,并求每次测量的半径误差r-r0。同样,将实验中6组传感器的测量值代入到未标定的模型中,按照传统三点法中未标定的模型进行求解,同样得出6组未标定时的工件半径r,求取每次测量的半径误差r-r0,计算两种方式半径测量结果的标准差,并将上述数据统计于表3中。

表3 半径测量结果统计表

表3中,δr=r测-r真,从表3所测结果可见,6次未标定传感器安装偏角时半径测量结果的标准差为11.9 μm,标定传感器安装偏角后半径测量结果的标准差为2.2 μm,标定传感器安装偏角的测量结果明显优于未标定时的测量结果。实验结果表明:本文提出的测量方法会显著降低测量误差和重复性误差,提高测量精度和稳定性。

为进一步研究传感器安装点的设定对测量结果的影响,设置不同传感器安装点到坐标系原点的距离s1、s2、s3,再次对系统参数t1、t2、t3、α1、α2、α3进行标定。研究过程中依然取s1=s2=s3,并对其设定为25、35、45、55、65、75、105 mm进行标定,所得系统参数以及对应的半径测量标准差如表4所示。

表4 不同标定状态及测量结果

从表4的标定结果可得,传感器安装点到坐标系原点的距离s值设定越大,即定义的安装点离坐标系原点越远,则求解的传感器安装偏角越小,且传感器安装点到传感器零点的距离t值会近似等幅度跟随s值变化。表4中半径标准差的结果表明,对同一台实验仪器,利用该测量方法所得测量结果的半径标准差均为2.2 μm,不同s值的设定均能较好地保持半径测量结果的误差,证明使用本方法所得半径测量结果具有较好的求解准确性和重复性。

4 结束语

本文对三点法半径测量原理进行研究和改进,设计了一种求解传感器安装偏角误差的三点法半径测量方法,该方法无需进行正反两次傅里叶变换,避免了传递函数分母为0的频率成分丢失问题,将传感器设置在装置的测量坐标系Y轴同侧,保证二次方程的解唯一,直接通过解析的方式求解测量模型。按照该方法进行仿真计算,仿真结果表明该方法求得传感器安装偏角的误差小于0.01°,工件半径测量结果的误差小于0.01 μm。按照该方法设计加工了一套实验装置并用三坐标测量机建立标定坐标系,拟合出装置上3支电容位移传感器的安装偏角误差等,完成三点法圆外径测量装置的系统参数标定。标定之后使用该装置对同一工件进行了6组不同位置的测量实验,得到修正传感器安装偏角误差后测量的最大偏差为3.3 μm,未考虑传感器安装偏角误差时测量的最大偏差为19.6 μm,用贝塞尔公式对6组重复性实验结果进行计算,得到修正传感器安装偏角后的半径标准差为2.2 μm,未考虑安装偏角误差时的半径标准差为11.9 μm,通过仿真计算和实验测量的方式验证了该方法可显著提高测量精度。