压力传感器寿命考核电液脉冲试验台水锤波仿真分析

李鹏程,田嘉伟,李晓旭,张文博,时会强,李中宇

(1.海装沈阳局,辽宁沈阳 110000;2.国家仪器仪表元器件质量监督检验中心,辽宁沈阳 110043)

0 引言

压力传感器作为信号反馈部件,广泛应用在液压回路控制系统中。液压回路控制系统在工作过程中不可避免地产生油液压力急剧升降的波动现象,这种波动现象是由于油液本身及运动部件的惯性所导致的。油液在瞬间被压缩,系统压力瞬时上升,从而产生液压脉冲。瞬时液压脉冲的压力峰值会对液压回路控制系统的组成元件造成压力过载破坏;交替作用的液压脉冲施加在液压回路控制系统的各组成元件上,形成循环脉冲疲劳作用。液压脉冲现象中以水锤波的破坏性最大[1]。研制的电液脉冲试验台依据GB/T 15478—2015《压力传感器性能试验方法》条款5.10.2.1循环寿命试验并选取产品规范要求的水锤波波形对压力传感器进行寿命考核,电液脉冲试验台通过模拟电液阀在液压系统工作过程中的开闭和换向动作而产生水锤波形,瞬时高于工作压力的峰值和循环水锤压力疲劳实现对压力传感器耐受能力的考核。

电液脉冲的发生受多参数分布式影响,预期波形的实现需要系统内各参量的匹配调节,利用软件对电脉冲试验台进行仿真分析,可实现目标系统的动态特性预测,实现系统设计优化并缩短设计周期,整体上达到提升系统稳定性与可靠性的目的。

1 电液脉冲试验台原理

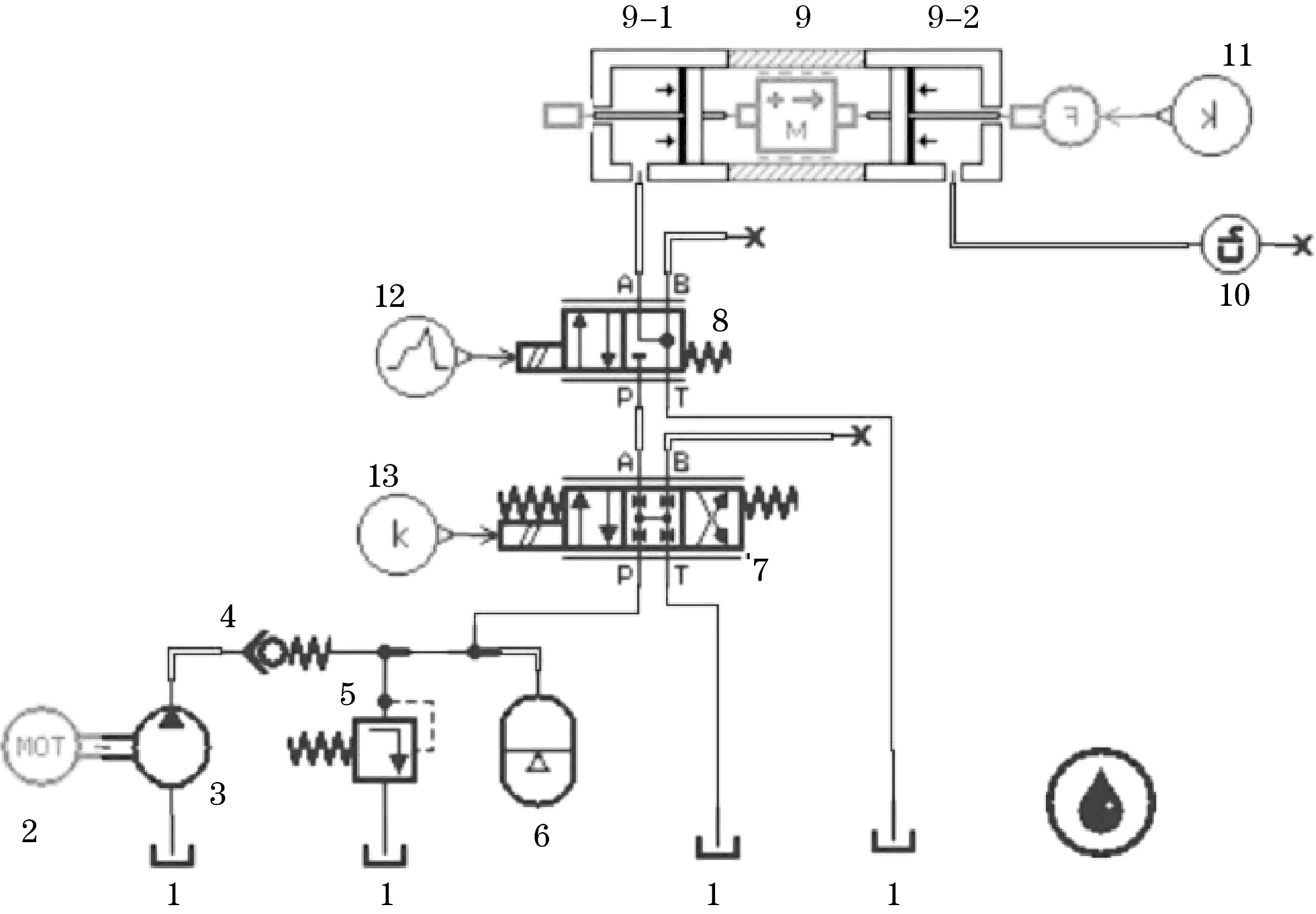

电液脉冲试验台主要由液压动力源模块、脉冲控制模块、增压驱动模块组成。液压动力源模块作为整个液压系统的动力来源,主要由油箱、电动机、液压泵、溢流阀组成,电动机持续驱动液压泵工作从介质箱抽取油液输送至后续模块,通过溢流阀向介质箱排回多余介质以维持系统恒定压力和流量。脉冲控制模块主要由蓄能器、比例电磁阀、电液换向阀组成,通过电液阀的比例、换向、泄压等作用,使输送来的液压产生预期的波形曲线。增压驱动模块主要由增压缸(驱动缸、活塞、高压缸)、压力传感器组成,增压缸的活塞两端设计为成比例的受压面积,以实现驱动缸侧油液压力到高压缸侧油液压力的比例倍数变换,并将变换后的压力输送至试验件。电液换向阀开启后,系统液压油进入驱动缸内迅速推动活塞从驱动缸侧向高压缸侧运动,由于试验件处于末端封闭环节,且管路容腔油液具有一定的弹性,故产生液压撞击的水击现象。再因液压油本身的黏性,脉冲波立即衰减并稳定至系统压力,电液换向阀关闭时,驱动缸侧液压油沿回油口泄压,活塞受高压缸侧油液压力作用相应复位,至此完成1次压力循环[1]。电液脉冲试验台各模块组成原理如图1所示。

图1 电液脉冲试验台组成原理图

电液脉冲实质是液压油的动能瞬间向压力能转换的过程,根据能量守恒定律可推出压力升高值Δp为:

Δp=ρcv

(1)

式中:ρ为液压油密度,kg/m3;c为脉冲波在管道中的传播速度,m/s;v为油液流速,m/s。

2 电液脉冲系统建模与仿真

通过直观化的图形软件平台对电液脉冲系统进行建模仿真,整个过程无需编程,仅依据实体元件信息进行参数输入就可以完成模型建立,建模过程可充分利用软件本身的标准库及扩展库资源。新建项目后,首先在草图模式下创建系统模型图,然后对每个元件配置数学子模型,随后在参数配置模式下对子模型的参数进行设置,最终在仿真模式条件下对系统模型进行仿真[2]。

2.1 创建系统模型

系统组成元件中除增压缸以外均为标准元件,这些标准元件可从软件本身丰富的库资源中选取,建模的过程就是调用库资源中合适的元件进行组合匹配。调用的库资源主要为液压库和液压元件设计库,另外还需要调用机械库和信号控制库对系统模型进行完善。其中脉冲发生的核心元件——增压缸,可对实体元件进行模型抽象,调用液压元件设计库中的活塞元件和机械库中的质量模块组合搭建。电液脉冲系统模型如图2所示。

1—主油箱;2—主泵电机;3—主泵;4—单向阀;5—溢流阀;6—蓄能器;7—比例电磁阀;8—电液换向阀;9—脉冲增压缸;9-1—驱动缸;9-2—高压缸;10—试验件;11、12、13—电信号

2.2 子模型模式

图2模型中的各元件在确保正确连线后进入子模型模式,在子模型模式下为各元件分配子模型。考虑流体惯性作为脉冲产生的主要因素,连接高压缸出口至试验件的管路元件在分配模型时需要考虑到惯性、容性、阻性因素。剩余元件在分配时选择首选子模型。

2.3 参数模式

子模型模式下确定子模型后,进入参数模式对各元件的具体参数进行设置。主要参数见表1,剩余未表参数选择缺省值。

表1 模型元件参数设置

2.4 仿真分析

参数模式下合理设置参数后进入仿真模式。首先针对仿真运行参数进行设置,开始时间设置为0 s,终止时间设置为3 s,打印间隔设置为0.001 s。初始设置参数的仿真结果见图3,由曲线可知水锤波峰值达到了1.5倍的试验压力,符合相关试验规范要求,表明电液脉冲系统仿真模拟参数的选择在合理范围内。为分析对脉冲波形影响的因素,分别对液压油体积模量、试验件容积、比例流量阀输入电流(影响开口度大小)、高压缸至试验件管路管径进行修改,设置参数如表2所示,得到相应的仿真曲线并保存。

图3 仿真波形

表2 模型元件修改设置参数对比表

图4为变参数仿真波形结果,图4(a)分别为液压油体积弹性模量在1 700 MPa和700 MPa时的脉冲仿真曲线,从图中可明确当体积弹性模量增大时,压力升率及峰值增大,由于体积弹性模量越小则油液的可压缩性越大,单位时间需要更多的流量,又因系统流量恒定,所以导致压力升率及峰值下降。图4(b)分别为试件端容积为0.5 L和1 L的脉冲仿真曲线,试验件容积越大所需求的流量就越高,压力升率及峰值就越低。图4(c)为比例电磁阀在不同输入电流时的脉冲仿真曲线,电流越大,比例电磁阀的开口度越大,阀的通流能力越强,流速也增大,引起相应升率和压力峰值的增加,但由于比例电磁阀的压力-流量特性为非线性关系,所以相应压力升率和压力峰值与比例电磁阀的输入电流为非线性关系。图4(d)为高压缸至试验件这段管路的管径分别选择6、 8、10、14 mm的脉冲仿真曲线,该段管径越大,脉冲波传播速度越低,但管径过小会造成沿程压力损失过大,从仿真曲线观察可知,管径选择8 mm比较合理,相应升率及压力峰值符合相应规范要求。

(a)液压油体积弹性模量

3 结论

通过对电液脉冲试验台的仿真表明:电液脉冲的产生与多因素相关联,包括油液体积弹性模量、试验件容积、管路配置、比例电磁阀输入电流等。其中,需控制油液含气量以保证系统具备较大的综合体积弹性模量;调节比例流量阀的输入电流可以满足不同容积的试验件;合理选择管径可以避免沿程压力损失对波形造成的影响。