70 m天线反射体的安装与测量*

郭可敬,王博通,贺新刚

(1. 中国电子科技集团公司第三十九研究所,陕西 西安710065;2. 陕西省天线与控制技术重点实验室,陕西西安710065)

引 言

70 m天线作为我国目前最大的全可动单体天线,将在我国深空探测领域发挥重要作用。由于天线反射体的精度是评价和衡量大型天线性能指标的关键参数[1],因此,提高反射体的装调精度是大型天线安装至关重要的环节,而合理的装配和检测方法对提高天线反射体的装调精度尤为重要[2]。

目前,国内外已建成十多部大型射电望远镜。这些望远镜的反射体形式各有不同[3],根据反射体的背架型材,可分为矩形管和圆管桁架结构,根据背架节点形式,又可分为节点板接头和球节点接头。美国的100 m天线GBT和德国的100 m天线Effelsberg都采用圆管、节点板结构;意大利的64 m天线SRT和美国的50 m天线LMT则采用矩形管、节点板的结构形式;我国的65 m天线Tianma则使用圆管、球接头及节点板相结合的结构形式;本文所述的70 m天线采用圆管、球接头的结构形式。相对于矩形管节点板接头式桁架结构,圆管球接头桁架结构刚度大,变形小,有利于实现高精度反射面,但圆管球接头形式的大型天线反射体背架的装配难度也较大。

GBT,LMT,SRT及Tianma等大型天线都是采用促动器进行主反射面补偿调整的结构设计[4],有效提高了主反射面的精度。GBT,LMT,SRT及Tianma的主反射面精度分别为0.24 mm,0.075 mm,0.15 mm及0.3 mm。Effelsberg采用了副面可调的结构设计,其主反射面精度为1 mm,而采用同样结构形式的70 m天线的主反射面精度达到了0.2 mm。目前,70 m天线是没有采用促动器进行主反射面补偿调整的大型天线中主反射面精度最高的天线。由于其设计精度高,因此对反射体的安装及检测要求也更高。国内外对大型天线结构方面的研究主要集中在天线的保型设计及天线主反射面精度的测量等方面,对现场安装工艺的研究很少。本文主要介绍了70 m天线反射体安装现场行之有效的装配工艺和测量方法,为高精度大型天线反射体的安装提供参考。

1 反射体的结构形式及安装工艺流程

大型天线的主反射面精度与其结构设计密不可分,因此大型天线的结构设计是大型天线设计过程中至关重要的环节。为了提高天线主反射面的精度,结构设计师们采取了一系列办法来提高反射体背架的结构刚度[5]。大型天线的主反射面精度不但取决于结构设计,也取决于安装工艺。合理的安装工艺能使安装事半功倍,直接决定现场安装作业的质量和效率。

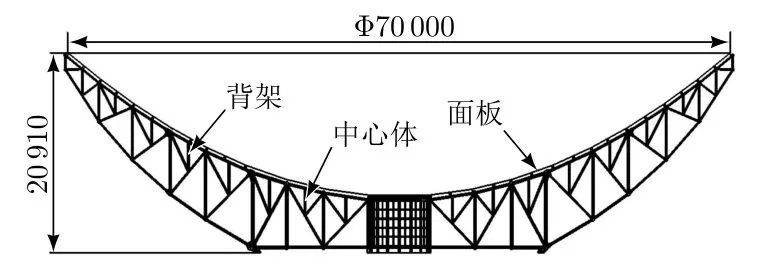

1.1 70 m天线反射体的结构形式

70 m天线反射体的直径为70 m,高约20 m,总质量约为500 t,主要由中心体、背架及天线面板组成,如图1所示。其中,中心体和背架是以焊接为主的桁架结构。桁架以焊接球作为节点,通过焊接的方式与圆管连接。球节点式桁架结构具有刚度大、变形小、承载力大、受力可靠等优点,所以在空间钢结构中应用广泛[6]。反射体中的面板与背架之间通过调整螺杆连接定位。

图1 70 m天线反射体

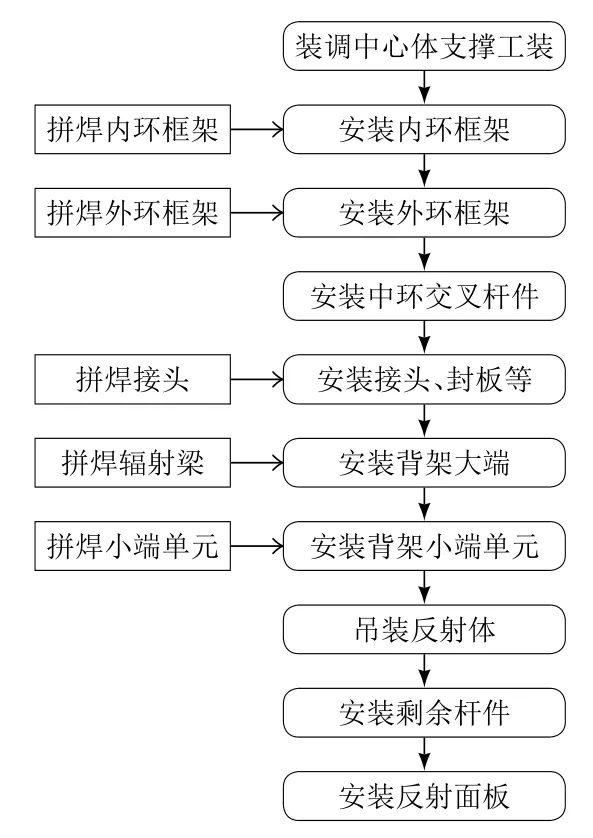

1.2 安装工艺流程

70 m天线反射体的安装工艺流程如图2所示。按照先安装中心体、再安装天线背架及面板的顺序进行。在安装中心体之前需要提前装调中心体支撑定位工装。在安装反射体背架时,采用了间隔安装背架小端单元的安装方法,减轻了反射体的整体吊装重量,保证了吊装安全。在反射体吊装之后再补装背架剩余的部分管件,最后装调面板。

图2 70 m天线反射体的安装工艺流程

先安装中心体再安装反射体背架是天线反射体安装的一般流程。上述安装工艺方案的优点如下:

1)将复杂的三维空间桁架结构的安装分解为诸多二维单元体的安装,大大降低了现场安装的难度。图2中的中心体内环框架、外环框架、接头、辐射梁及杆件都是二维的钢结构。

2)把大量的高空作业转换成了地面作业,有效提高了现场施工的安全性。所有框架、接头、辐射梁及背架小端单元的安装都是先在地面拼焊成型后再整体吊装的。

3)把总体串行的安装方式转变为串并行相结合的方式,缩短了安装周期。

图3为反射体的安装流程示意图。70 m天线反射体的装配难点是几乎所有桁架之间的连接方式都是焊接,因此在装焊过程中必须将每个杆件的装配尺寸控制在±2 mm以内,以保证反射面的调整点在调整范围内,便于后续反射面板的安装。

图3 70 m天线反射体的安装流程示意图

2 反射体的安装检测

天线反射体的安装检测及反射面精度的测量是实现主反射面调整过程的第一步。一般测量精度要求达到大型天线表面误差的1/3 ~1/5。因天线口径大,主反射面精度高,因此对反射体精度检测技术的要求也比较苛刻。

目前,国内外采用的天线反射面精度测量方法主要有经纬仪、全站仪、激光跟踪仪和摄影测量(表1)。此外,还有很多天线采用了激光测距、全息法等测量方法,这些方法都具有很大的灵活性。GBT最初用全站仪结合经纬仪进行安装测量,我国的Tianma则采用摄影测量法进行主反射面精度测量,而70 m天线采用全站仪结合摄影测量的方法进行反射体的安装检测。全站仪结合摄影测量法的优点是在保证检测精度的条件下,能有效提高检测效率。

表1 大型天线反射面精度主要测量方法

影响大型天线反射体安装精度和安装效率的因素有很多。从宏观上对70 m天线反射体的结构形式进行综合考虑:一要考虑球节点式桁架结构的检测方法;二要合理进行测量基准的确定及转换。这两点也是大型天线反射体安装的难点。

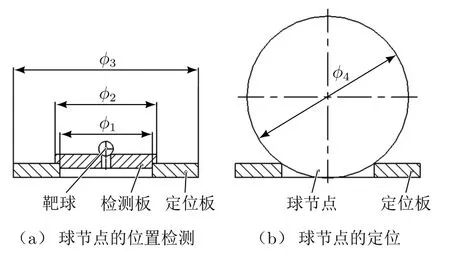

2.1 大型球节点式桁架结构的检测方法

要保证反射体背架的安装精度误差在±2 mm以内,就必须精确控制中心体定位支撑工装装调、框架焊接以及辐射梁焊接等流程中每一个环节的安装精度。上述结构件都是球节点式桁架结构,因此如何控制球节点式桁架结构的安装定位及测量精度就成了70 m天线反射体安装工作的基础和关键。

为了解决上述问题,本文设计了如图4所示的定位及检测工装,其中,φ1为定位板的内径,φ2为检测板的外径,φ3为定位板的外径,φ4为球节点的直径。球节点的位置通过定位板间接定位,检测使用的仪器是全站仪。将图4(a)所示的检测板放在定位板上,然后通过全站仪观测检测板中心圆孔处靶球的位置,即可计算出定位板的具体位置。测调好定位板的具体位置后,去掉检测板,将球节点放入定位板中心孔内,即可固定球节点的位置,如图4(b)所示。这种定位方式的精度一方面与定位及检测工装自身的配合精度有关,另一方面也与调整精度相关。这种工艺的总体装调精度在0.5 mm以内,完全满足类似大型结构件的安装精度要求。此外,本文还设计了如图5所示的V型定位块,用来定位与球节点相贯的管件的位置。

图4 球节点的定位与检测

图5 球节点的定位与V型定位块的使用

2.2 检测基准的确定及转换

在一般情况下,测量大型天线时需要在天线安装场地四周布置一定数量的稳定的强制对中测量墩,构成高精度的安装测量控制网[7]。然而,强制对中测量墩的建设周期较长,成本高,施工难度大。因此,大型天线的安装测量往往需要因地制宜地灵活选择合理的测量基准,这样才能在满足精度要求的前提下提高效率,节约成本。

70 m天线反射体的安装测量内容主要包括反射体背架、面板调整机构、面板、副反射体、副面支撑等的安装测量,选用的是全站仪测量系统。图6为反射体安装测量控制网。在安装前期,通过长期监测,选定了反射体周围三处建筑物上的稳定特征点(图6中的1,2,3)作为安装反射体的基准点。

图6 70 m天线反射体的安装测量控制网

在大型天线反射体的安装过程中,合理的基准确定及转换是保证整个结构系统安装误差最小化的关键[8]。检测基准的确定及转换需要注意以下几点:1)保证测量基准的统一。基准的统一是指中心体、背架、面板、副面以及馈源等的安装基准应该统一为一个基准。2)至少有3个测量基准作为安装过程的控制网,每个测量基准独立存在,不能与安装的结构体产生关联。同时测量基准必须稳定不动,而且最好在反射体的整个安装过程中不被遮挡。3)保证测量基准转换次数最小。每进行一次基准的转换都会损失装调精度,因此在装调过程中尽量减少基准转换次数。在装调70 m反射体时只转换了一次基准,即在反射体吊装之后,将背架及面板的安装基准转至换馈机构上。

70 m 天线主反射面的调整精度最终达到了0.2 mm的设计要求。同时,因现场采用了合理的工艺及检测方法,70 m天线反射体的地面拼装时间大大缩短,相比其他大型天线动辄数年的安装周期,其安装效率得以明显提高。

3 结束语

因体积大、重量重、装配精度高等原因,大型天线反射体的现场安装尤为困难,只有结合现场实际情况,确定合理的安装方法和步骤,才能有效提高安装效率和装配精度,并节约成本。本文介绍了70 m天线反射体的结构形式,阐述了安装工艺及其优点,分析了大型天线反射体装配过程中的2个关键点(定位及测量工装在大型球节点式桁架结构反射体安装过程中的实际应用;测量基准选取及转换的方法和一般原则)。这些研究及应用实例对大型天线反射体的现场安装具有实际的指导意义。