某航天电子设备金属3D打印相变机壳设计*

毛丽娜,胡文超,董国攀

(合肥华耀电子工业有限公司,安徽 合肥230088)

引 言

弹载电子设备在工作中面临着诸多限制,如空间密闭、狭小,无法供风、供液和冷却,受体积、重量限制,热沉容量不够,外部气动、加热、导入等,在中段和末段工作的电子设备更是面临着较高的工作环境初始温度。

弹载电子设备短时工作的特点决定其多采用热传导及热沉储热等被动冷却方式进行散热[1]。在严格的重量、体积限制条件下,有限的结构材料热沉容量往往难以有效吸纳电子设备的热耗。近年来,弹载电子设备的功耗增加,在工作末段散热不足和温度超限的情况愈发突出[2]。

相变储能装置是利用相变材料在相变过程中存储或释放热量的特性实现设备温度控制的装置,它同时具有能量储存和温度控制的功能[3–4]。利用相变材料为电子设备提供热防护,电子设备产生的热量被相变材料以熔化潜热的形式吸收,设备温度不会显著升高。这种系统是完全被动的,非常可靠[1,5]。本文针对某航天电子设备的热控需求,基于固–液相变控温技术完成了相变机壳的热设计,同时利用金属3D打印技术实现了相变装置与复杂结构设备机壳的共形设计,可供类似电子设备的热控设计参考。

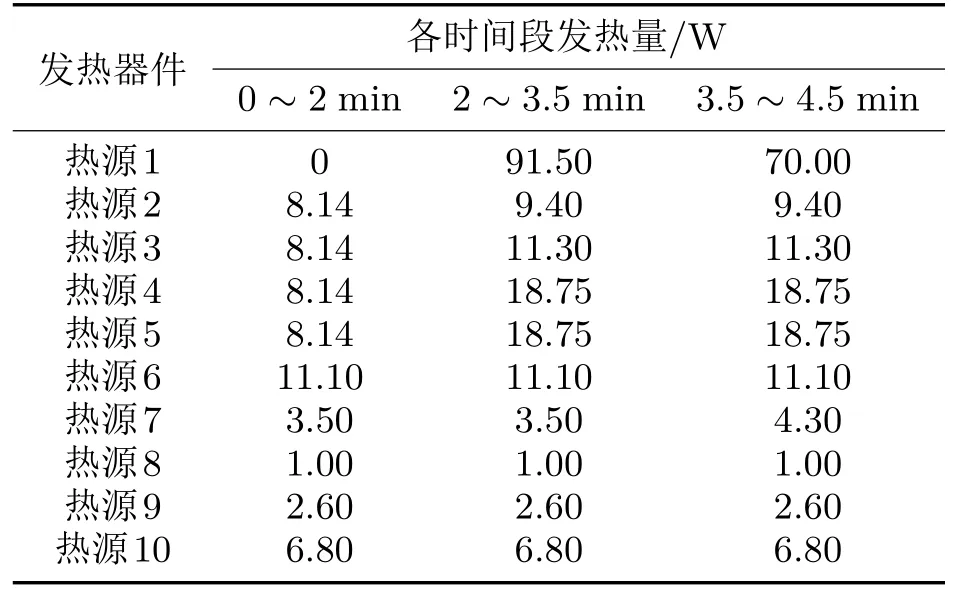

表1 设备内部发热器件的工作时间及热耗

1 概述

某航天设备的发热器件(热源)安装基板布置在机壳的中间位置,在A,B 两面安装,热源1—4安装在A面,热源5—10安装在B 面,元器件的布局如图1所示。

图1 电源单元内部元器件布局示意图

元器件的热耗量及工作状况见表1,其中峰值功耗为174.7 W。设备的极限应用条件为:环境温度+60°C,海拔10 000 m,设备一次连续工作时间不少于4.5 min。器件温升应满足或优于III级降额,转化为基板要求后,设备中热源1的最高允许壳温为85°C,其余发热器件的最高允许壳温为80°C。设备内部各热源在应用条件下在各工作时间段的发热量见表1,在此过程中器件累积的总热量为31 870.2 J。

本文基于相变控温技术完成了某航天电子设备机壳的热设计,对比了以单纯铝合金及充装相变材料铝合金两种壳体作为热沉控制设备温度的方案。同时,利用金属3D打印技术实现了相变装置与复杂结构机壳的共形设计。

2 设计分析

2.1 金属机壳方案

设备铝合金机壳结构由机械加工成型,材料为2A12–T4,质量约为2.2 kg,如图2所示。在建模过程中,根据热分析软件建模以及设备自身的特点对结构模型进行了简化,主要包括:1)简化了所有的螺纹孔、凸台和筋;2)不考虑结构件表面的粗糙度;3)省略了印制电路板(Printed Circuit Board, PCB)、盖板、螺钉等与模块无直接接触的结构,仅保留机壳和热源自身,将机壳和热源作为热沉进行分析计算。热源自身高13 mm,其热物性参数按照铝合金进行选取。

图2 设备铝合金机壳结构示意图

考虑空气对流换热和辐射换热,在温度+60°C,海拔10 000 m的应用条件下,在4.5 min这一时刻的设备温度云图如图3所示。最高温度为83.46°C,出现在热源1处,最低温度为62.44°C,出现在机壳边缘处,其余热源温度在73.91°C ~82.16°C之间,部分器件不满足III级降额允许温度要求。

图3 电源单元元器件及壳体温度云图

2.2 相变机壳方案

2.2.1 壳体设计

相变材料又称潜热储能材料,在相变蓄热过程中可吸收或放出大量能量。与金属材料相比,相变材料具有相变潜热大、相变过程温度稳定等优点。例如,石蜡类相变材料的固液相变潜热为220 kJ/kg,铝合金材料的比热容为921 J/(kg·°C),1 kg相变材料在相变过程中吸收的热量可以让1 kg铝合金的温度上升239°C。因此利用相变储热技术可以有效降低结构重量,控制设备的温度。

相变材料自身的导热系数很低,容易造成设备内部较大的温度梯度,在一定程度上制约相变热沉装置的实际应用,因此强化相变材料的传热十分必要。

提高相变装置的当量导热系数常见的设计手段有:1)以金属壳体作为基体封装相变材料,并设置导热增强筋;2)加入具有高导热性能的填料,如短切玻纤、石墨、铜粉、铝粉等。导热增强材料与壳体壁面之间通常会产生接触热阻,而接触热阻会在一定程度上降低传热效率,影响相变控温的效果[6–7]。

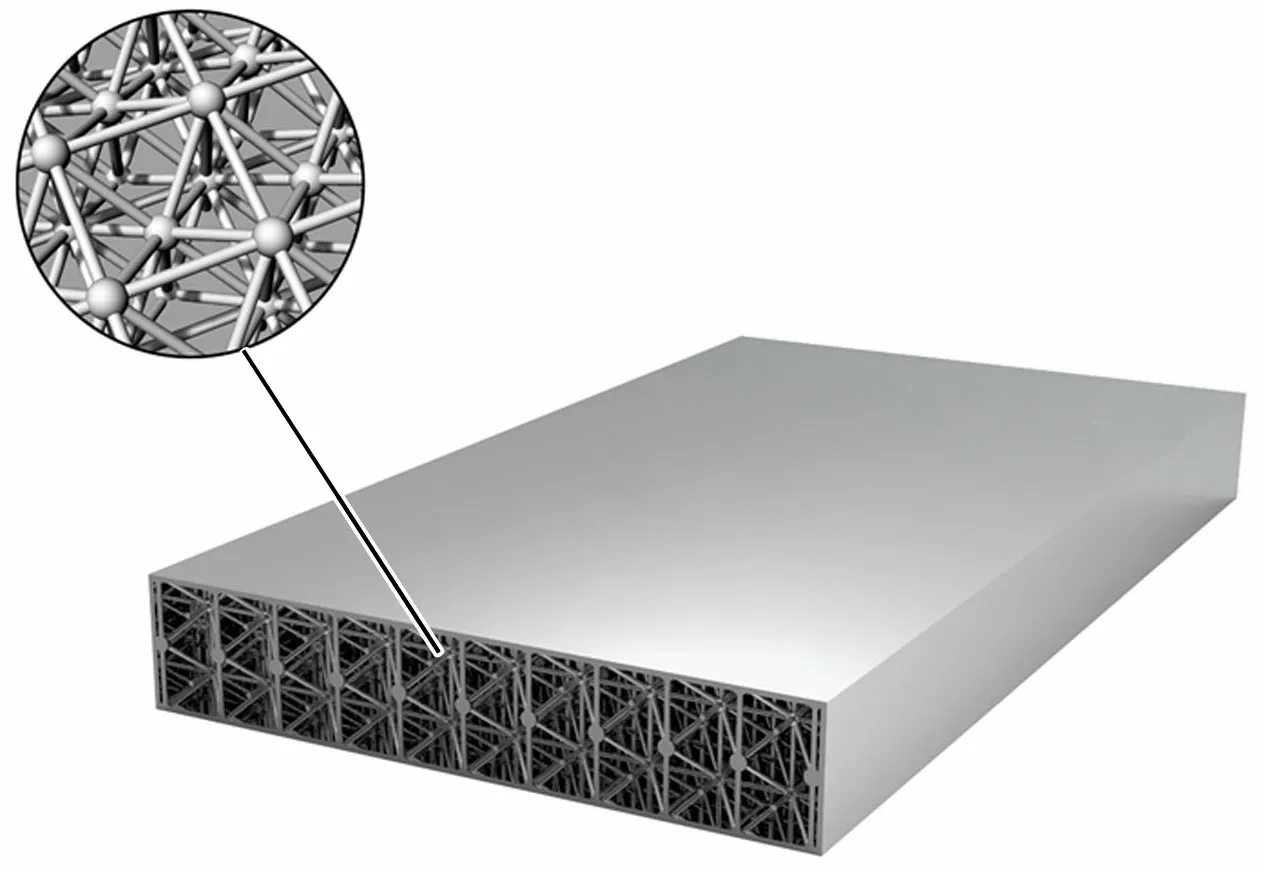

利用金属3D打印逐层熔覆增材制造的方式可以实现内部金属导热增强材料与相变装置壳体的一体化制造,消除界面热阻,有效提高相变装置的当量导热系数。出于热容量最大化和轻量化的考虑,金属3D打印技术可实现相变装置与复杂结构设备机壳的共形设计,其成形的零件致密性好,能够成形高精度复杂异形金属零件,且具有组织性能好的特点[8],在满足强度要求的前提下可以尽可能地减小封装体的壁厚,增大相变材料的填充量。

根据某航天电子设备的热源分布,在热源安装基板内部有热源区域设计密闭的空腔填充相变材料,在壳体内设计金属点阵来强化导热,其余非热源区域不填充相变材料,在壳体内仅设计金属点阵来增强结构强度和减重。

金属成型材料选用AlSi10Mg(采用该材料的3D打印产品很多),经过内部处理后其抗拉强度可达到320 MPa。壳体厚度设计为1 mm,采用3D打印壳体和填充相变材料的方式,整个壳体结构的质量预计在1.05 kg左右。根据累积热量(31 870.2 J)计算,相变材料的充装量预计在0.15 kg左右,整个相变机壳质量约为1.2 kg。金属3D打印的相变装置壳体及点阵结构如图4所示。

图4 金属3D打印的相变装置壳体及点阵结构

2.2.2 相变材料

对于用于电子设备温控的相变材料,除考虑材料属性、过冷度、相变温度、相变潜热值及可操作性等指标外,还要考虑它与基体材料或添加物之间的相容性,因为该相容性直接关系到相变材料的使用寿命。本文选择与铝合金相容性较好的石蜡类有机相变材料。

某航天电子设备的极限环境初温为+60°C,末期温度控制在+80°C以内,基板内部填充的相变材料的相变点应位于60°C ~80°C之间。考虑到设备的相容性、材料属性、经济性及可操作性等,选用正二十八烷作为相变材料,其物理性质见表2。

表2 正二十八烷的热物理性质

正二十八烷属于有机类相变材料,其优点是与大多数结构材料相容,无腐蚀,无过冷现象,化学热性能稳定,熔化时体积变化率小,缺点是导热率低。

2.2.3 热分析结果

采用相变机壳方案,在某航天应用条件下在4.5 min这一时刻设备的温度云图如图5所示。最高温度为74.99°C,出现在热源1 处,最低温度为60.00°C,出现在机壳边缘处,其余热源温度为63.18°C ~73.58°C,所有模块温度均满足III级降额基板最高允许温度要求。

图5 设备内部器件及壳体温度云图

热源1相变壳体安装面的温度曲线如图6所示。从图6可以看出,相变材料在61.8°C左右发生相变,有效抑制了发热模块安装面的温升。

图6 热源1相变壳体安装面温升曲线

2.3 方案对比

从温度指标情况来看,采用相变机壳的方案,热源的温度水平较铝合金机壳有了显著的改善,器件壳温从73.91°C ~83.46°C降到63.18°C ~74.99°C,降低了10°C左右。

从质量指标情况来看,铝合金机壳的设计质量为2.2 kg,而且如果要满足温度指标要求,则还需要进一步增加结构的质量来增大壳体热容。相变机壳采用金属3D打印的形式,在内部设计三维点阵,在保证结构强度的前提下实现了轻量化设计。同时在局部填充相变材料,利用其潜热有效抑制了模块的温升,降低了结构质量,整个相变机壳的质量约为1.2 kg,相比铝合金机壳方案,其整体质量降低了约45%。此外,金属3D打印技术在实现形状复杂零件的制造、减少零件的研制周期等方面相比传统的机械加工成型方式具有明显的优势。

3 结束语

本文针对某航天电子设备热控需求,基于相变控温技术完成了相变机壳的热设计,并在相应的制备方法上创新性地采用了金属3D打印工艺及相变材料填充的集成技术。得出的主要结论如下:1)对比单纯金属热沉方案,相变装置使电子设备获得了更优异的散热温控效果,可供类似电子设备的热控设计参考;2)金属3D打印可实现复杂结构相变机壳的有效成型和结构轻量化,可显著增强弹载电子设备的实用性。

金属3D打印相变机壳的强化散热方案在国内鲜有报道,三维点阵夹层结构参数(如单位体积内胞元的大小、结构、数量等)在强化相变材料散热功能和潜力上的影响有待进一步研究细化,期待该研究结果能在促进高端装备结构的升级换代中起到一定的推动作用。