一种离散型制造企业的车间管理系统设计方法*

刘春明

(南京电子技术研究所,江苏南京210039)

引 言

如今物联网技术得到了高速发展,智能制造技术的应用也在逐步加深,而离散型制造企业的车间调度管理信息化程度高低不一,具不完全统计,75%以上的离散型制造企业的车间管理还停留在人工排程、人工调度的阶段,具有信息化系统的企业也存在数据零散、规范不一的问题。

离散型制造企业的工艺路线灵活,生产计划的制定与生产任务的管理任务繁重[1]。目前针对离散型制造企业信息化系统的研究主要集中于数据的采集、归一化处理,协议的规范化,车间的生产排程以及执行情况的反馈。它们都集中在某一点或某几点上,缺少一个“闭环”的端到端的规范的车间管理系统。因此本文提出了一种离散型制造企业的车间管理系统设计方法。

该车间管理系统是针对离散型小微企业的排程系统,可在确认订单之后,实时同步物料、设备、人员等所有资源数据,灵活准确地实施生产计划。该系统根据企业已有的信息化系统提供相应的可适配的数据、文件和系统接口,帮助企业实现订单与生产数据的分解及贯穿;采用基因算法、最佳路径算法等可组合的算法模型工具,自动制定2份以上的排程计划,协助生产计划员进行最优化排程,并在生产计划员完成排程后,将排程计划反馈给算法库,调整算法相关算子权重。该系统适应小微企业排产的临时性,可对已有的排程计划进行优化,同时可通过数据展现模块(如甘特图、看板等)直观地展示新排程计划的优化项。它具备自动化和模拟能力,可提供直观的可预期的排产结果,提高企业的信息化能力,帮助企业提升管理能力,降低人力成本,使资源利用率最大化。

1 设计背景

离散型小微制造企业的制件多为半成品,批量小,品种多,临时性强。通过现场调研,发现离散型小微制造企业的管理现状如下:

1)信息化程度偏低,信息化平台不完整,仅有零散的系统或根本就没有系统平台,大多还处于人工手动处理的状态。生产的计划安排都是靠生产计划员临时排班,信息交换大多通过纸质文件进行,信息传达与响应能力低下。

2)企业生产管理的核心是订单按时交付与产品质量控制,而生产资源的把控与生产环节的调配是保证订单按时交付的关键。

3)企业的组织架构整体明确,细节个性化明显,一人多职的现象普遍。排产过程多依靠人员的经验,人的因素对生产排程和资源调配的效率影响较大,科学的排程模型以及经验的积累较为缺乏。

4)小微企业的订单临时性强,生产过程中的插单、调单现象普遍,对人员、机床的调配灵活性要求高,容易出现排程不均衡的问题。订单完成率和客户满意度完全取决于生产计划员的个人决策,缺乏可模拟的信息化平台支撑。

因此,离散型小微制造企业急需一个配置灵活、适应性强、可用性高的车间管理系统。本文提出了一种离散型制造企业的车间管理系统设计方法,旨在通过信息化手段,利用智能算法、排程模型、规则引擎以及数据组件实现实用性强的车间管理系统。

2 系统总体方案研究

2.1 设计目标

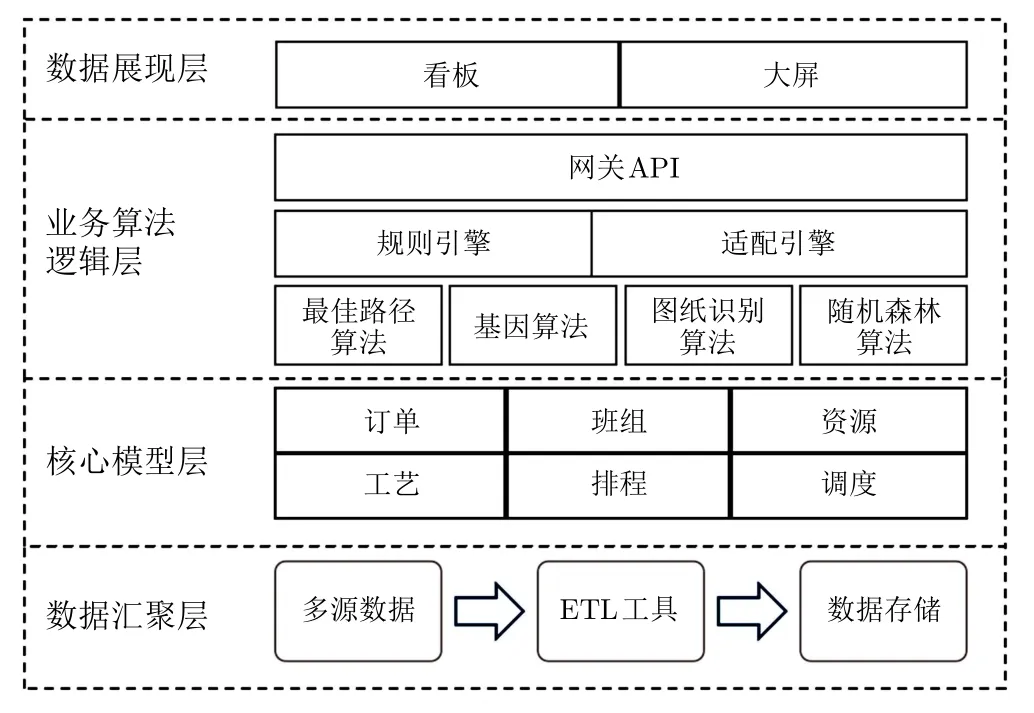

该系统的设计目标如图1所示,从系统分层设计角度分为4个维度:

1)贯穿多系统的数据汇聚层。利用数据调度工具ETL,打破数据孤岛壁垒,实现已有数据的贯穿汇聚。在数据汇聚后进行归一化存储,同时利用索引技术实现数据标签汇聚,为系统实现提供数据支撑。

2)多维度可切片的核心模型层。基于归一化数据,利用建模方法构建订单模型、资源模型、生产模型、人员模型和工艺模型,实现多维度、可切片的数据模型,为业务算法提供模型服务。

3)可灵活配置的算法业务逻辑层。在已有的数据模型基础上,构建包含最佳路径算法、基因算法、识别算法、随机森林算法等核心算法的基础库,利用规则引擎和适配引擎实现算法的选取与适配,实现算法的灵活配置与调用,通过应用程序编程接口(Application Programming Interface,API)实现上层接口的服务。

4)直观指导生产的数据展现层。通过车间看板和大屏提供分角色的展现仪表盘,实现多端展现、多角色视图和实时信息推送。

图1 分层设计目标

2.2 功能架构

先进规划与排程系统(Advanced Planning and Scheduling, APS)是一种高效的企业计划管理软件,它综合考虑可能存在的需求以及生产过程中人、机、料、法、环等多方面因素,对企业现有资源进行科学合理的配置和规划,进而为生产计划人员提供有效的生产排程方案,辅助生产决策[2]。

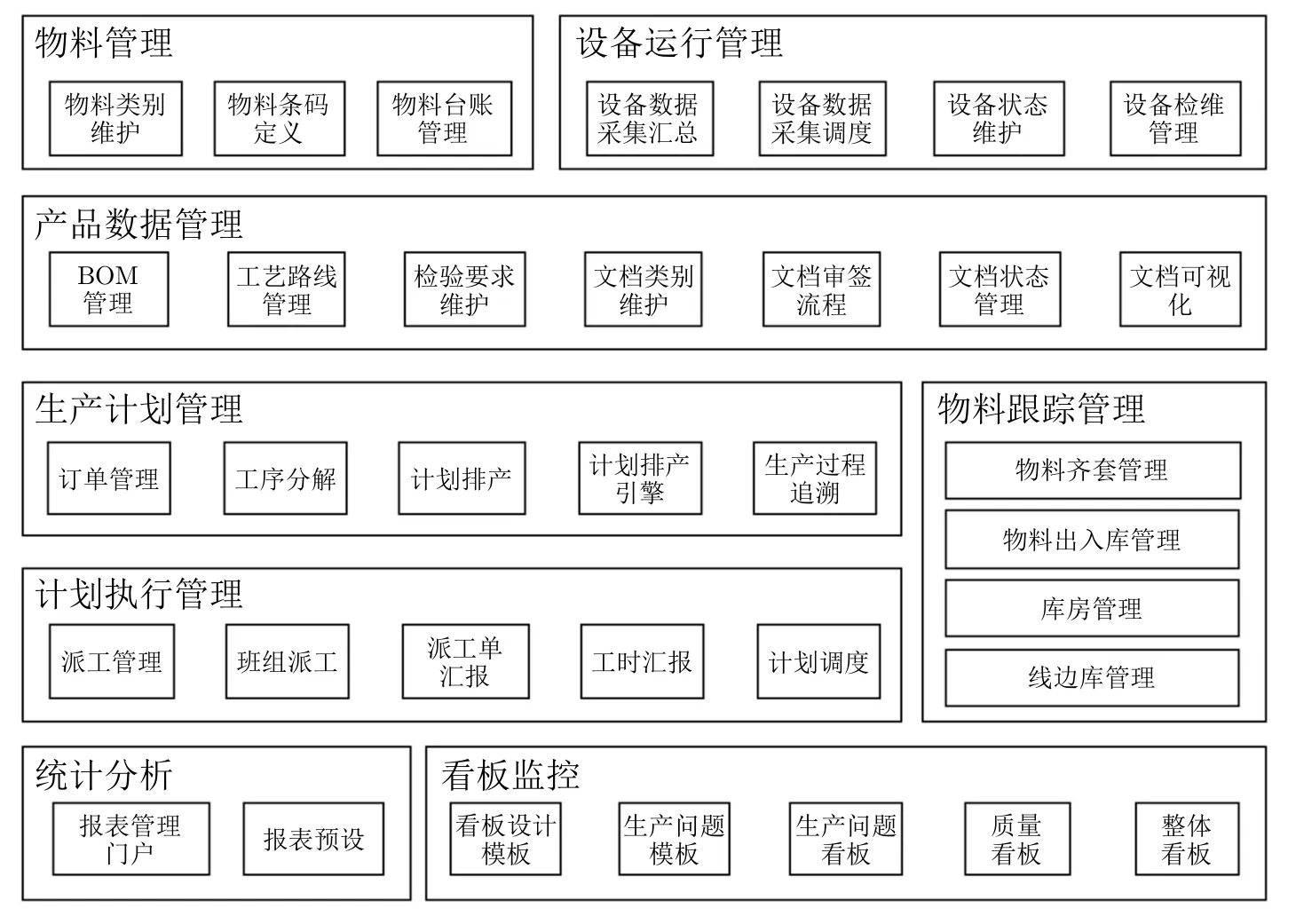

该系统的可见功能架构主要包括物料管理、设备运行管理、产品管理、计划管理、执行管理、物料跟踪管理以及统计分析与看板展现。各模块的分布如图2所示。

物料管理、设备运行管理和产品数据管理主要是系统的基础数据管理,数据可在系统中录入,也可通过外部数据源导入。

生产计划管理针对订单数据的录入、工艺图纸的识别、工序分解、物料清单(Bill of Material,BOM)自动生成、计划排产引擎、生产过程追溯等核心功能,实现自动化排产方案及推演结果展现。

物料跟踪管理是针对物料的齐套、出入库、库房以及线边库存的管理,实现物料资源的有序管理。

图2 功能架构

计划执行管理依据排产及推演后的排产方案,通过流程引擎实现人员派工管理和工时的汇报管理。

统计分析与看板监控主要通过报表门户实现报表数据组件的组合,并将结果直观地展现在车间的大屏或电子看板上,指导和监控生产过程。

2.3 技术架构

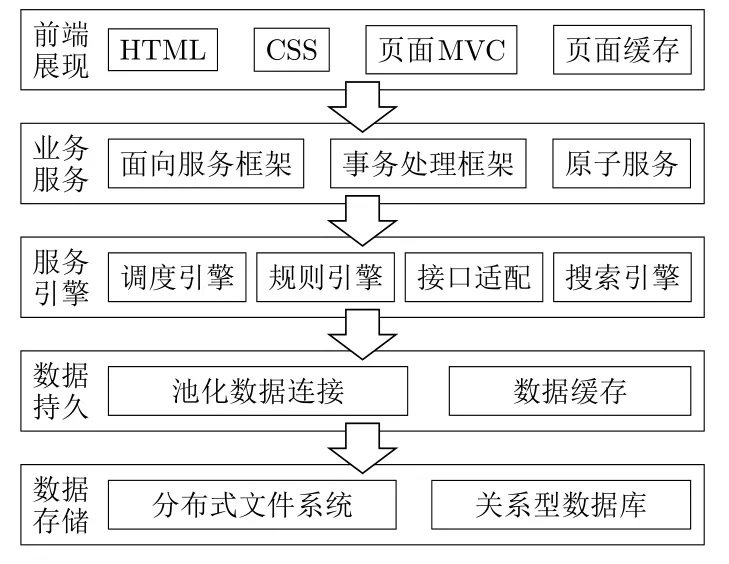

系统的整体架构为B/S架构,后端为基于Spring-Boot的微服务架构,前端为基于VUE的H5 MVC架构。系统构成分为前端展现层、业务服务层、服务引擎层、数据持久层和数据存储层。技术完整架构如图3所示。

图3 技术架构

前端展现层采用主流的VUE结构,实现前端界面的组件化与MVC控制,保障系统前端的独立性。

业务服务层用于系统的业务逻辑计算后的RESTFUL API服务接口,是前端数据获取与后端计算的纽带。

服务引擎层用于算法执行和引擎调度,实现从数据到业务对象的转换。

数据持久层是根据数据存储与数据缓存进行实例化对象的服务。

数据存储层用于数据的存储,分为分布式文件系统和关系型数据库。其中分布式文件系统用于存储工艺图纸、音频和视频,关系型数据库用于存储设计完成的数据模型的结构化数据。

3 系统关键技术

3.1 基于规则引擎的算法模型路由

规则引擎的任务是对当前提交给引擎的数据对象与加载在引擎中的业务规则进行测试和对比,激活那些符合当前数据状态的业务规则,根据业务规则中声明的执行逻辑,触发应用程序中对应的操作[3]。

系统针对订单的生产工艺,实现自动化工艺识别,拆解BOM,根据分解后的BOM,利用规则引擎选择排程算法,进而根据选择的算法输出排程结果的。

3.2 自动调度的数据流程

企业的数据没有得到统一的存储与管理,订单数据、原材料数据、人员班组数据、资源数据等均散落在文件或各自的系统平台中,因此来自数据采集的压力很大。通过适配各类关系型数据库和存储非关系型大数据,利用探针与文件数据同步,对各个系统的数据进行统一的适配采集,将采集到的数据统一输入元数据仓库,实现了结构化数据和非结构化数据的归一化处理,同时创建了数据索引,保证二次分析时的快速加载与检索。

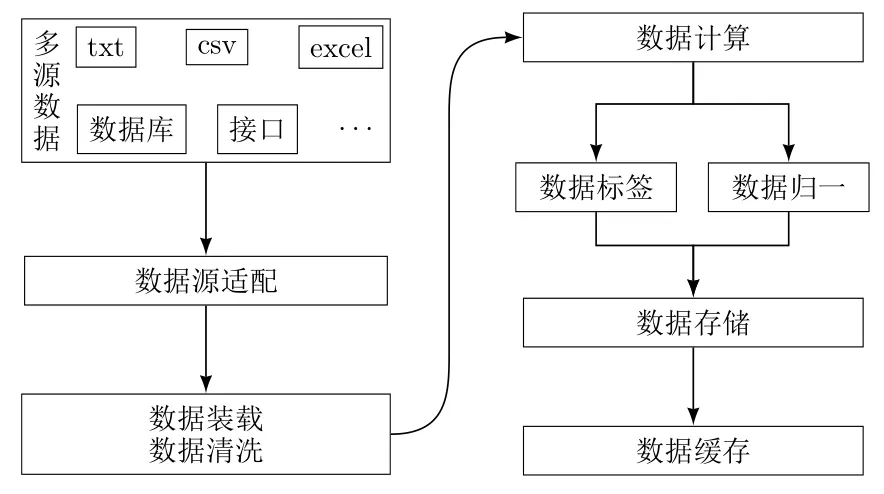

如图4所示,采用ETL工具实现数据采集、加载、清洗、计算、分析与存储,利用调度程序实现数据处理流程的自动化调度,通过可配置的调度界面实现数据的周期性调度和计算执行,完成数据的无人值守入库。

图4 自动化调度的数据流程

3.3 算法性能的提升

算法性能的提升通过数据缓存来实现。数据缓存是将数据暂存于内存的缓存区中。可将一些被应用服务频繁访问到的热门数据实体存放到数据缓存中,用户的请求需要使用该数据实体时,应用服务可直接使用数据缓存中的数据实体,进而缩短该次服务请求的响应时间。

常用内存数据库(如Redis)实现数据缓存。缓存的数据通过唯一关键字实现快速索引,在系统设计中完成读写分离的操作,在高频读取的数据中设计数据key-value的缓存结构,在排程过程中实现数据集的快速加载。

3.4 基于BP神经网络的排程算法

许多学者利用神经网络解决生产调度问题,通过神经网络模型和优化调度算法,可以找到满足约束条件的最优或次优调度解[4]。本文基于逆向传播(Back Propagation, BP)的神经网络实现排程算法。

BP神经网络具有很强的非线性映射能力,可以完成任意维到维的映射。一个3层(输入层、隐含层和输出层)的BP神经网络能够逼近任意非线性函数。BP神经网络的传递分为2个过程:1)工作信号正向传递子过程;2)误差信号反向传递子过程。

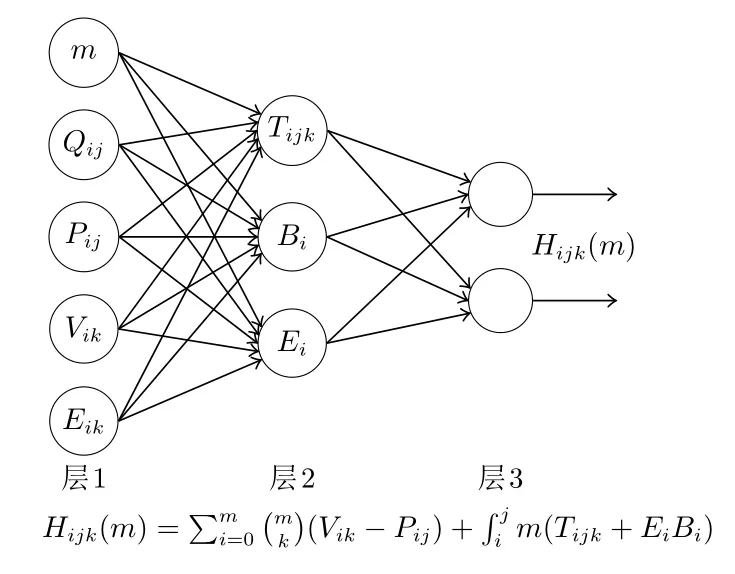

在排程算法中,输入层的数据定义(图5)如下:

m为待加工数量;Qij为第i件第j 道工序;Pij为Qij的开始时间;Vik为开工时间;Eik为末道工序开工时间;Tijk为Qij的持续时间;Bi为可能的最早开始时间;Ei为最迟交货期。

图5 排程算法

利用Tensorflow构建BP网络,按照图5中的公式一层一层地计算隐含层神经元和输出层神经元的输入和输出。这里采用S 函数1/(1+Math.exp(−z))将每个节点的值统一到0 ~1之间,再逐层向前计算直到输出层。

从输入层开始,先正向逐层往前直到输出层产生结果。如果结果值与目标值存在差距,再反向逐层向后计算每个节点的误差,并且调整每个节点的所有权重,反向到达输入层后,又重新向前计算。重复迭代以上步骤,直到所有权重参数收敛到一个合理值。

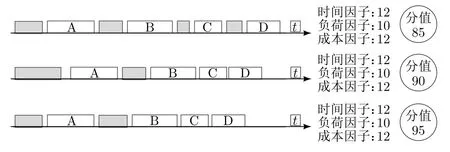

最终拟合生成K 个最优解,在最优解中可进行算法的推演和展现,如图6所示。

图6 算法推演展现

3.5 直观的算法推演展现

利用前端技术,结合算法计算排程推演结果,通过时间线组合关系图直观地展现排程计划的推演结果,辅助计划调度员进行排产方案决策。如图6所示,展现从3个维度进行推送:

1)时间序列块。时间序列块展现生产的准备时间和执行时间,直观地展现生产所需的时间之和。

2)各项负荷因子得分。通过后端算法模块计算获得每种排产方案的时间因子、负荷因子和成本因子的计算分值。

3)排产计划总体分值。每种方案通过分项因子的加权计算实现分值的推送,通过分值展现排产计划的得分。

4 结束语

在离散型小微制造企业中,生产排程的过程物料调度、生产人员的排班计划及结果推演一直是管理的核心。通过离散型制造企业车间管理系统在离散制造行业中的预演试用,有效解决了企业生产订单闭环管理问题和原先高度依赖人员经验的问题。同时通过模块化的系统设计,按需加载,满足了不同企业在数据与管理上的个性化需求。

不过,在研究与试验中,排程算法完全依赖于数据,不能向用户提出必要的询问,当数据不充分时,神经网络无法进行工作,而且还需将一切问题的特征变为数字,把一切推理变为数值计算。因此,该排程算法还需要进一步的理论验证和信息完善。

本文的研究贴近离散型小微制造企业已有的信息化系统与现状,利用数据调度实现数据的贯穿,打通了各平台之间的壁垒,在某种程度上构建了离散型小微制造企业的数据平台。在排程的算法上进行了多样选择,同时也给出了多种排程方案,以解决原先高度依赖人员经验的问题。本文虽与文献[5]在研究对象与系统普适性方面有着异曲同工之处,但文中基于神经网络的排程算法更贴近人工思维,更适应决策需要。

当前基于神经网络的排程算法在数据完整性、信息交互性以及算法可回溯性上仍存在训练模型不完备、计算因子与拟合函数过度依赖经验的问题,下阶段的研究重点将着眼于算法与理论验证。