不同厂家X80大口径厚壁SAWH焊管的残余应力试验分析*

熊庆人,陈宏达,卫遵义,薛凯,黄岩岗

(1.石油管工程技术研究院 陕西 西安 710077; 2.中国石油长庆油田分公司物资供应处(物资管理部)陕西 西安 710078;3.延安嘉盛石油机械有限责任公司 陕西 延安 716004)

0 引 言

目前,国内外油气长输管道用焊管的主要管型有直缝埋弧焊(SAWL)管和螺旋缝埋弧焊(SAWH)管。SAWL焊管按其成型方式主要有UOE焊管、JCOE焊管、RBE焊管等三种,其中以前两种最为常见,国外长输管线主要采用的管型是UOE焊管。UOE焊管(JCOE焊管)生产时所经历的U成型(J成型)、O成型、焊接及扩径等工序是分别独立完成的。成型和焊接分开进行,使得施焊条件较好,焊接质量易于保证。冷扩径工序可提高焊管的尺寸精度,同时还可降低其残余应力。

SAWH焊管用于长输管线已有很长的历史,是我国长输管线的主要管型之一。SAWH焊管在生产工艺方面有较多的优越性,但由于其采用钢带螺旋式成型,且焊后无整体冷扩径工序,与直缝焊管相比,螺旋焊管的主要缺点是焊缝较长,出现缺陷的几率高;尺寸精度较差,残余应力较大。其残余应力较大曾一度成为制约螺旋缝埋弧焊管在高压大口径输气管线中应用的主要因素。这一问题引起了国内很多院所、生产厂家、管道公司等的重视。自上世纪九十年代开始,就有学者对其进行研究,并提出了相应的改善和控制措施[1-6],包括对其残余应力进行测试,分析其产生原因及影响因素,并提出相应的改善和控制措施等。

残余应力的测试分析方法较多,有X射线法[1]、切环法[2,4]、切块法[3]、解析分析[5-6]、磁性法[7]、盲孔法[7-9]、中子衍射法[10]、数值模拟[11]等。经对其原理和特点的对比分析,并通过对实际钢管的测试,适用于高钢级大口径焊管残余应力测试的方法主要有切环试验法、盲孔法等[12]。切环试验法是在生产现场测试焊管残余应力的常用方法,具有现场可操作性强、测试结果直观,可迅速进行反馈等特点;但切环法为破坏性试验,会给生产厂造成一定的材耗。盲孔法的操作较为简单,测试精度较高、重现性较好、破坏性较小;其缺点是需要在被测构件表面钻孔,而且所能测得的应变的深度受到钻孔深度的限制。盲孔法理论基础扎实,在工程和研究中应用较广,可满足对焊管残余应力的研究需要。

为了进一步增大管道输送压力、提高输送效率,一种可行的方法是增加钢管的壁厚,为此国内管厂进行了X80大口径厚壁螺旋焊管,即X80钢级、Ф1 219 mm×22.0 mm螺旋焊管的试制。针对不同厂家试制的该规格厚壁X80焊管,采用切环法和盲孔法对其残余应力进行了测试,对不同厂家所试制的X80Ф1 219 mm×22.0 mm螺旋焊管残余应力的分布规律进行了分析,了解其残余应力分布的特点及所处水平,初步探讨其产生原因,进而提出对其残余应力进行调控的措施和建议,以期对今后大口径厚壁SAWH焊管的生产有所借鉴和参考。

1 样品情况与试验方法

1.1 样品情况

试验材料为H厂家和B厂家试制的不同状态的X80钢级SAWH焊管,规格为1 219 mm×22.0 mm。样管编号分别为:H厂家的H-1、H-2及B厂家的B-1、B-2,其中H-1、B-1为水压试验后样管,H-2、B-2为水压试验及防腐后样管。

1.2 切环试验法

切环法是采用火焰切割在不同焊管上分别截取长度为100、200、300、400 mm的管段,在距焊缝100 mm处,沿轴向进行切割,采用钢板尺分别测量各管段的周向张开量、轴向错位、径向错位,然后根据变形情况按一定的公式计算残余应力。

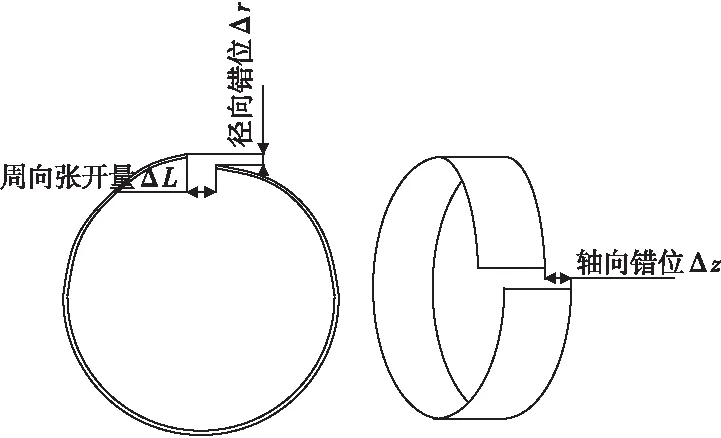

切环法的原理是将一定长度的焊管管段沿焊管轴向切开,由于残余应力的释放切口两边会发生一定的位移,如图1所示。测量其周向、轴向、径向的位移,根据此位移(应变),按照式(1)即可计算出相应的残余应力:

(1)

图1 切环试验中管段沿轴向切开后的变形示意图

1.3 盲孔试验法

用MTS3000-Restan应力检测仪,按照ASTM E837-13a采用盲孔法对试验管段样品进行残余应力测试。试验管段长度约为2.5~3 m,测点分布在管段管体内外表面,内外表面各选取8个,且内外表面测点相对应,测点沿周向等间距分布。钻孔直径为1.2 mm,孔深为2.0 mm。测点编号为1~8,测点1距焊缝的距离约为200 mm。

2 试验结果与讨论

2.1 切环法测试结果

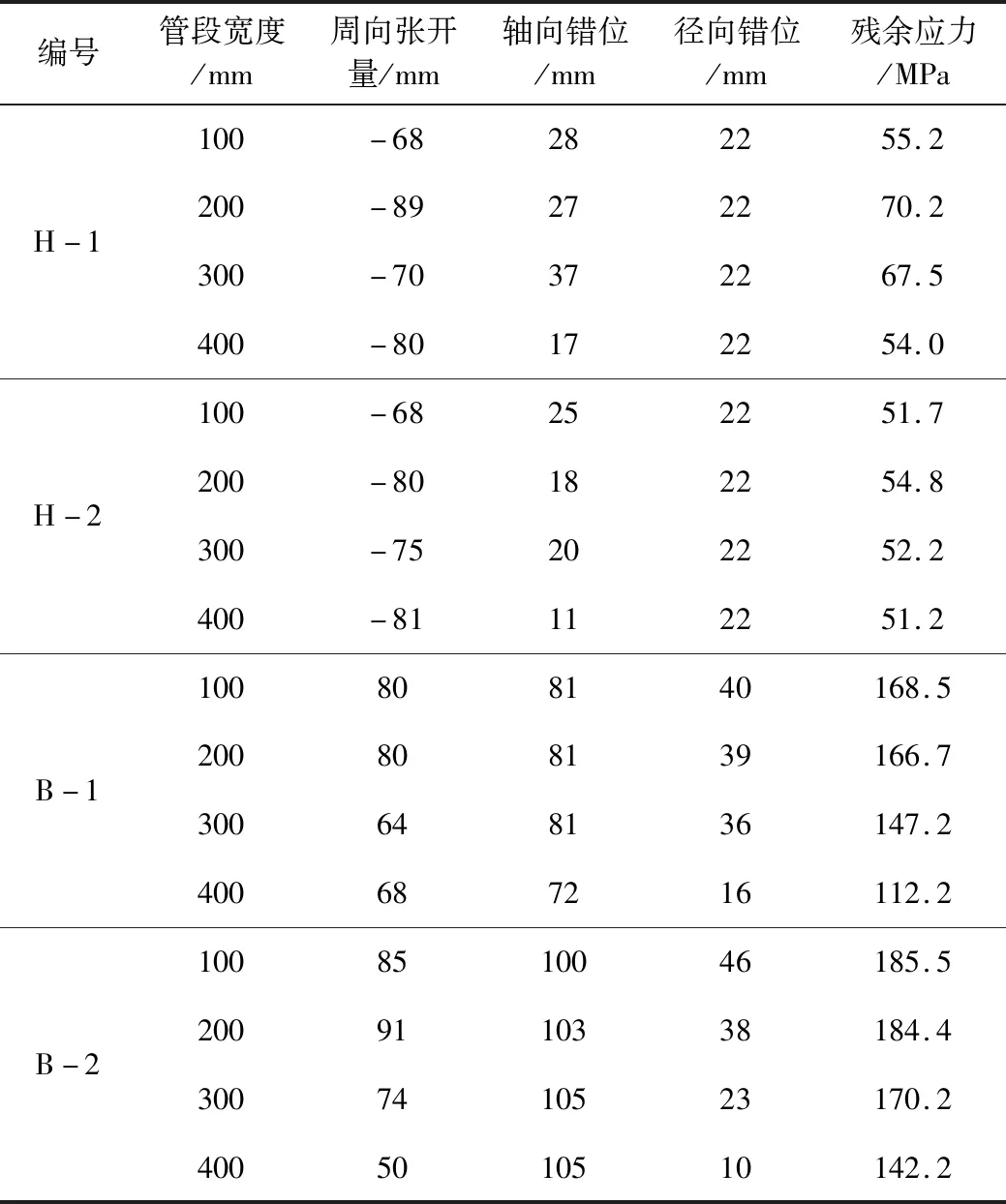

不同厂家SAWH焊管的切环试验结果见表1。

由表1可知:不同厂家的SAWH焊管切环试验后管段的变形情况不同。H公司试制的X80Ф1 219 mm×22.0 mm

表1 不同厂家螺旋焊管的切环试验结果

螺旋焊管的周向张开量为负值,即表现为内插型,且沿轴向、径向亦有一定的变形。B公司试制的X80Ф1 219 mm×22.0 mm螺旋焊管管段沿周向发生了一定的张开变形,即表现为张开型,且周向张开量较大,轴向和径向的错位亦相对较大。表2中的残余应力计算结果亦表明B公司试制的X80厚壁螺旋焊管的残余应力水平较高。同时,还可以看出轴向错位及径向错位对管段残余应力计算结果有较大的影响,管段宽度对测试结果影响较小。

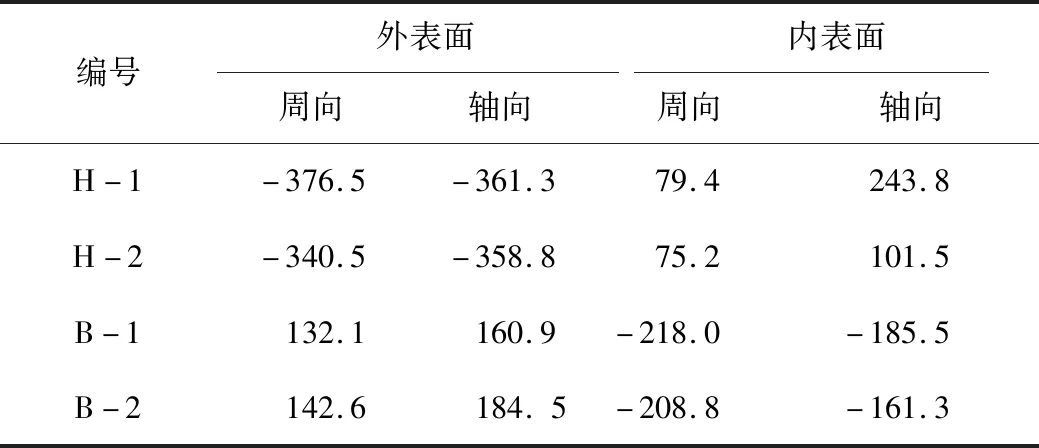

表2 不同厂家SAWH焊管管体内外表面残余应力平均值 MPa

2.2 盲孔法测得残余应力及分布

不同厂家SAWH焊管的盲孔法测试结果见表2及图2。可以看出:H公司试制的两根X80Ф1 219 mm×22.0 mm螺旋焊管外表面各测点的周向、轴向应力均为压应力,内表面各测点的周向、轴向残余应力基本上表现为拉应力;B公司试制的两根X80螺旋焊管外表面各测点周向及轴向残余应力基本上为拉应力,内表面各测点的周向、轴向残余应力基本上表现为压应力,可见,B公司试制的X80螺旋焊管内外表面的残余应力分布情况与H公司截然不同。整体上,盲孔法测得的B-1、B-2 X80Ф1 219 mm×22.0 mm SAWH焊管的残余应力水平高于H-1、H-2 同规格X80 SAWH焊管。

图2 不同厂家SAWH焊管的残余应力沿管体圆周方向的分布

2.3 SAWH管残余应力形成原因分析及控制指标

2.3.1 SAWH管残余应力形成原因分析

由表2可见,B-1、B-2 SAWH焊管各管段切环试验时均沿周向发生了张开,即测试结果为正值,且数值较大,同时其轴向和径向的变形量也较大。这说明这两根SAWH焊管在成型时成型辊压下量过小,造成板材在成型器中变形量过小,使得成型后的管坯原始直径大于最终要求的管径,内表面受拉,外表面受压。为保证焊管外径满足规范要求,采用辅助成型辊将管坯从外向内压下,使其半径变小。此时外表面为较高拉应力,内表面为低值压应力。切环试验后外表面收缩量大于内表面收缩量,从而导致管段回弹至较大的半径,即管段产生了周向张开,发生了张开变形。同时,成型时不同部位板材受力不均匀,造成了不均匀的径向应力,导致切环试验后管段的径向错位较大。

H-1、H-2 SAWH焊管各管段切环试验时均表现为内插型,即测试结果为负值,同时还发生了一定的轴向、径向错开。这说明这两根SAWH焊管在成型时成型辊压下量较大,造成板材在成型器中变形过量,使得成型后的管坯原始直径小于最终要求的管径,内表面受压,外表面受拉。为保证焊管外径满足规范要求,采用辅助成型辊将管坯从内向外撑开,使其半径变大。此时内表面为较高拉应力,外表面为低值拉应力或压应力。切环试验后内表面收缩量大于外表面收缩量,从而导致管段回弹至较小的半径,即发生了内插变形。盲孔法的测试结果亦说明了以上两点。

造成上述不同试验结果的原因是不同厂家在焊管生产过程中所选的成型参数不同。在给定板宽和成型角的情况下,影响螺旋焊管残余应力的关键成型参数为成型辊压下量。当成型辊压下量合适时,焊管的残余应力较低。对于B-1、B-2焊管应适当加大压下量,以使板材变形更加充分,从而降低焊管的残余应力水平。

2.3.2 SAWH管残余应力控制指标

对于重要的油气输送管道,对焊管残余应力的要求一般为不大于1/6σt0.5(σt0.5为管材屈服强度),即对于X80钢管为不大于93 MPa。因此,建议将用于大口径高压输送管道的X80钢级、规格为Ф1 219 mm×22.0 mm的SAWH焊管残余应力的控制指标设定为“切口两边周向张开量应不大于80 mm,同时应测量轴向、径向的错开量,供参考”,此时其对应的残余应力为85.6 MPa。由表2可知,B-1、B-2管段残余应力的平均值分别为148.7 MPa、170.6 MPa。因此,还需对其残余应力进行进一步控制,在焊管生产过程中,应适当加大成型辊的压下量,同时对辅助成型辊进行调整以使板材不同部位的受力尽量均匀。

3 结 论

1)B-1、B-2 X80钢级Ф1 219 mm×22.0 mm SAWH焊管管段切环试验后的变形形式为张开型;同钢级、同规格的H-1、H-2管段变形形式为内插型。

2)B-1、B-2 X80钢级Ф1 219 mm×22.0 mm SAWH焊管管段切环试验后的周向变形较大,轴向及径向错位亦较大,残余应力水平较高;H-1、H-2 SAWH焊管的周向变形为负值,且轴向及径向错位相对较小,残余应力水平较低。

3)采用盲孔法测得B-1、B-2 SAWH焊管的整体残余应力水平较H-1、H-2焊管高。

4)建议将X80钢级、规格Ф1 219 mm×22.0 mm的螺旋缝埋弧焊管残余应力的控制指标定为“切口两边周向张开量应不大于80 mm”。