水田双向修筑埂机回转调节自动锁定装置设计与试验

王金峰 翁武雄 鞠金艳 陈鑫胜 刘俊麟 唐 汉

(1.东北农业大学工程学院,哈尔滨 150030; 2.黑龙江科技大学机械工程学院,哈尔滨 150022)

0 引言

采用水田机械化修筑埂技术能够完成高效高质量的筑埂作业,修筑坚实可靠的田埂,可有效节约水资源,有利于建设标准化农田[1-2]。随着水田机械化程度的提高,水田机械化筑埂已成为水稻种植生产的“瓶颈”问题之一,旋耕和镇压部件的稳定回转调节及锁定是水田单侧修筑埂机倒行修筑拐角处田埂的关键,也是水田全程机械化修筑埂的重要环节。

日本水田筑埂机械处于世界领先水平,已基本实现水田筑埂的机械化作业[3-4]。日本生产的筑埂机主要以单侧筑埂机为主,机身普遍配备控制系统,可以遥控旋耕和镇压部件进行回转,但回转与锁定装置采用多连杆机构,其结构复杂,且部分高端机型须专业农户进行操作,对操作技术要求较高,不易于国内引进推广使用。目前,国内生产的修筑埂机的旋耕和镇压部件的位置相对于悬挂架都是固定的[5-9],受限于拖拉机机身占用的一段距离,无法对地头拐角处田埂进行修筑。针对此问题,王金峰等[10-11]研制了水田双向修筑埂机,通过液压缸实现作业部件的180°水平回转,可采用拖拉机倒车进行筑埂的方式对拐角处田埂进行修筑。该机已在黑龙江地区应用,但手动控制精度不高、回转过程中机具摆动较大,导致回转不平稳,且锁定装置采用锁紧销,无法实现自动锁定,操作繁琐,影响了机具的进一步推广应用。

为实现修筑埂机旋耕和镇压部件的匀速回转调节和自动锁定,使回转过程更加稳定、安全可靠,简化上下车调节锁紧销的繁琐过程,本文以水田双向修筑埂机[12]为载体,将原有的液压缸替换为电动推杆,研究可通过手机精确控制的回转调节自动锁定装置,使转向过程操作简便,以提高工作效率和自动化程度,并通过试验进行性能验证。

1 水田双向修筑埂机存在问题分析

水田双向修筑埂机主要由悬挂牵引架、支撑架、主传动箱、横向偏移机构、水平回转调节机构、液压缸、锁定装置及旋耕镇压总成等组成。整机结构及传动简图如图1所示,其中横向偏移机构分别与悬挂牵引架和支撑架铰连组成平行四杆机构,主传动箱固定在支撑架上,水平回转调节机构与支撑架之间由轴承进行铰连接,旋耕镇压总成固定安装在水平回转调节机构底部。横向偏移机构和水平回转调节机构分别用于控制旋耕镇压总成的左右横向偏移和水平180°回转,锁定装置保证水平回转调节机构在筑埂作业过程中为一个刚性的整体。

作业过程中,动力由拖拉机后置动力输出轴提供,由万向节经过动力输入轴从主变速箱传递至水平回转调节机构再传递至旋耕镇压总成进行筑埂作业。当水田双向修筑埂机行驶到稻田拐角处无法继续筑埂时,驾驶人员需下车解开锁定,再回到驾驶室通过手动调节拖拉机的液压操纵杆伸长液压缸,进行旋耕镇压总成的180°水平回转后再下车进行锁定。而后,拖拉机在田间换向,机具倒行进行反向旋耕集土筑埂成型,完成拐角处田埂的机械化修筑作业,如图2所示。

由以往试验可知,水田双向修筑埂机的水平回转调节机构以液压缸作为驱动部件,操控者无法通过手动操作精确控制油压使液压缸按理想速度运动,液压缸微小的伸缩速度偏差就会导致转向过快,液压缸的突然停顿也会使转向突然停止,导致机具转向过程不够平稳,易引起作业部件与机架之间的碰撞,缺少安全性及可靠性。此外,转向的手动锁定装置无论是解锁还是锁定都需要驾驶员下车操作,并且需要一人协同完成,手动锁定过程操作繁琐,自动化程度低,劳动强度大、工作效率低。

2 结构与原理

回转调节自动锁定装置由控制箱、主传动箱、电动推杆、连杆、支撑架、自动锁定装置A与B、链传动箱、副传动箱、滑槽和滑块组成,主要用于控制链传动箱在水平方向上的180°回转调节与自动锁定,实现水田双向修筑埂机前行与倒行两种作业方式的快速稳定转换,结构如图3所示。

其中主齿轮箱固定安装在支撑架上,自动锁定装置A与B分别固定安装在支撑架底部,支撑架上分别铰连电动推杆和连杆,连杆的一端与电动推杆铰连接,链传动箱可转动地安装在支撑架内,副传动箱与链传动箱固定连接,锁销A与B固定安装在链传动箱底部,在链传动箱上设置滑槽,滑块可滑动地配装在滑槽内,连杆的另一端可转动地插入配装在滑块中心孔内。电机安装在自动锁定装置壳体内,齿轮套装在电机动力输出轴上,卡扣与卡板的一端分别与壳体铰连接,另一端分别通过弹簧与壳体相连接,卡扣与卡板呈接触、脱离配合。齿条与齿轮相啮合,齿条可滑动地装配在壳体内部,前端与卡扣呈接触、脱离配合。

作业过程中,旋耕和镇压部件配装在副传动箱上,动力由副传动箱动力输出轴提供。当机具行驶到稻田拐角处无法继续前进修筑田埂时,通过控制箱进行旋耕和镇压部件的转向调节。转向前,操作手机APP界面的转向按钮执行自动锁定装置A的解锁程序,驱动电机正转带动齿条推动卡扣使之与卡板分离,完成解锁,此时伸长电动推杆,进行旋耕和镇压部件的转向,锁销A随着链传动箱的转动脱离自动锁定装置A并在转动180°后进入自动锁定装置B内,带动卡板旋转推动卡扣,弹簧复位使卡扣与卡板自动扣紧,实现锁定。机具完成由前行至倒行作业状态的快速切换。

3 回转调节自动锁定过程分析

为解决水田双向修筑埂机因控制精度低导致转向不平稳的问题,采用电动推杆代替双作用液压缸作为回转调节自动锁定装置的驱动部件,并对运动过程进行分析。

3.1 回转调节过程运动分析

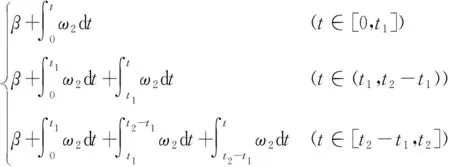

为了使链传动箱以理想的角速度匀速稳定转动,需通过链传动箱的角速度反推确定电动推杆的瞬时速度。由于电动推杆缩短过程为伸长过程的逆运动,因此本文仅对前行工作切换至倒行工作过程进行运动学分析。为了防止转向调节完成时链传动箱与支撑架产生碰撞,设计链传动箱转向过程角速度为梯形速度曲线,分为匀加速阶段、匀速阶段和匀减速阶段,如图4所示。

解开锁定后,链传动箱先匀加速回转至锁销脱离自动锁定装置,再以最大角速度匀速回转至锁销进入自动锁定装置,最后匀减速回转至锁销锁定完成时结束。匀加速阶段、匀速阶段和匀减速阶段角位移分别为S1、S2和S3,匀加速阶段与匀减速阶段角位移和所用时间相等,角加速度大小相等方向相反,则链传动箱最大角速度为

ωmax=αt1

(1)

因此有

S2=αt1(t2-2t1)

(2)

式中α——链传动箱在匀加速阶段的角加速度,rad/s2

t1——匀加速阶段所用时间,s

t2——转向过程总时间,s

(3)

(4)

以链传动箱回转中心O为原点建立平面直角坐标系,如图5所示。

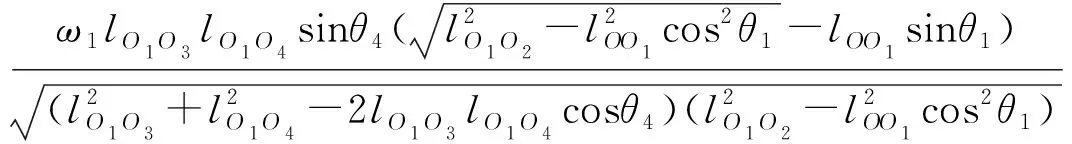

其中连杆和电动推杆分别绕O1和O4转动,θ1、θ5和θ6分别为链传动箱、连杆和电动推杆在回转调节自动锁定装置回转至t时刻时转动的角度。点O′3为进行回转之前电动推杆与连杆铰连点的初始位置,θ4为β(∠O′3O1O4)与θ5之和,则

(5)

(6)

(7)

式中β——回转前电动推杆与连杆的夹角,(°)

ω1——链传动箱角速度,rad/s

ω2——连杆角速度,rad/s

在△O1OO2中,由余弦定理推导出lO1O2为

(8)

式中lOO1——连杆与链传动箱回转中心距,mm

lO1O2——滑块中心O2绕连杆回转中心O1的转动半径,mm

lOO2——链传动箱回转中心O与滑块中心O2距离,mm

由图5可知,点O2的绝对速度vO2分解成相对速度vr1与牵连速度ve1,连杆在t时刻的角速度ω2为

(9)

点O2的牵连速度ve1为

ve1=ω1lOO2

(10)

由于点O2绝对速度vO2和牵连速度ve1的夹角θ2与连杆和链传动箱的夹角θ3相等,根据速度合成定理求得绝对速度vO2为

(11)

在△O1OO2中,由正弦定理有

(12)

由式(8)~(12)联立可得连杆角速度ω2为

(13)

点O3的绝对速度vO3为

vO3=ω2lO1O3

(14)

式中lO1O3——电动推杆与连杆铰连点O3绕点O1的转动半径,mm

将点O3的绝对速度vO3分解得到点O3的相对速度vr2为

vr2=vO3sinθ7

(15)

式中θ7——点O3绝对速度vO3与牵连速度ve2的夹角,(°)

在△O1O3O4中,由余弦定理有

(16)

式中lO3O4——电动推杆在t时刻的长度,mm

lO1O4——电动推杆与支撑架铰连点O4和连杆回转中心点O1的距离,mm

在△O1O3O4中,由正弦定理有

(17)

由式(5)~(7)与式(13)~(17)联立可得电动推杆伸缩速度vr2与时间t的关系式为

(18)

3.2 回转调节过程受力分析

如图5所示,虚线段O4O′3、O′3O′2和OO′2分别为电动推杆、连杆和链传动箱转向初始位置,链传动箱的启动转矩由电动推杆提供,经连杆传递至链传动箱。连杆所受电动推杆的推力为F1,F1到连杆回转中心O1的力臂为l1,并且此时力臂l1最短,故在该位置所需电动推杆的推力F1最大。链传动箱滑块中心点O′2所受连杆的推力为F2,θ8为F2与F3的夹角。为保证链传动箱能够以梯形速度曲线进行转向,电动推杆的额定推力应大于该位置所需推力F1,不考虑摩擦力的影响,对链传动箱回转过程进行受力分析,为电动推杆的电机选型和匀加速阶段角加速度的确定提供参考依据。结合图5可得

(19)

链传动箱所受力F2对回转中心O的力矩M为

(20)

式中F3——F2在y轴方向的分力,N

l2——O′2到回转中心O的距离,mm

根据刚体绕定轴转动微分方程有

JOα=M

(21)

式中JO——链传动箱对回转中心O的转动惯量,kg·m2

电动推杆是由电机通过齿轮传动带动丝杠旋转,实现将电机的角位移转化为电动推杆线位移,电动机的扭矩转化为电动推杆的轴向力,电动推杆推力与电动机输出扭矩之间的关系为

(22)

式中T——电动机输出扭矩,N·m

S——电动推杆丝杠导程,mm/r

i——电机与丝杠传动比

η——丝杠传动效率,取0.85

联立式(19)~(22)可得电动机输出扭矩与链传动箱角加速度的关系为

(23)

为确保转向过程安全可靠,实际选择的电动机扭矩为

T0=C1C2T

(24)

式中T0——实际选择电动机的输出扭矩,N·m

C1——电气安全系数

C2——负载安全系数

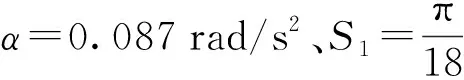

3.3 电动推杆运动速度求解

由于转向过程中电动推杆为低速运动,步进电机的最大输出扭矩随着工作转速增高呈递减趋势,若超出最大工作扭矩步进电机会出现堵转或失步等现象。根据所选择电动推杆的雷赛86CM80型两相混合式步进电机转频特性曲线可知,该步进电机在低转速(300 r/min)运转下最大输出扭矩约为6 N·m。联立式(23)、(24)得

(25)

由图6可知,电动推杆伸长速度随转向时间的变化曲线由3条函数曲线组合而成,速度趋势为先加速后减速再加速再减速,共分为3个阶段,0~2 s对应链传动箱的匀加速运动阶段,2~18 s对应链传动箱的匀速运动阶段,18~20 s对应链传动箱的匀减速运动阶段。提取曲线各点数据并进行整理,为本文后续控制系统的程序编写提供数据支撑。

3.4 锁定时锁销受力分析

自动锁定时,链传动箱上的锁销(本文以自动锁定装置A为分析对象)进入卡板,卡板与卡扣呈接触配合处于锁死状态,则自动锁定装置通过锁销与链传动箱连接为一个刚性的整体。锁销是自动锁定装置能否锁定牢靠的关键,需对锁销进行受力分析以求得满足作业要求的锁销直径,受力简图如图7所示。

作业时,旋耕部件与镇压部件接触土壤进行旋耕取土和筑埂作业,锁销主要承载土壤对旋耕部件和镇压部件的阻力,根据力矩平衡方程有

P1L1=P2L2

(26)

式中P1——锁销受到的阻力,N

L1——P1到链传动箱回转中心O距离,mm

P2——旋耕和镇压部件受到的阻力,N

L2——P2到链传动箱回转中心O距离,mm

旋耕筑埂作业过程如图8所示,作业过程受到的阻力主要为土壤对镇压部件的附着力和旋耕部件的阻力,即

P2=Pφ+Pα

(27)

式中Pφ——土壤对镇压部件的附着力,N

Pα——土壤对旋耕部件的阻力,N

将土壤强度与机具联系起来,应用土力学中的摩尔-库伦定律建立作业机具镇压部件附着力模型

Pφ=Fc+Gμ

(28)

其中

μ=tanφ

式中F——接地面积,m2

G——机具重力,N

φ——土壤摩擦角,(°)

μ——摩擦因数

c——土壤黏结力,kPa

由于旋耕和镇压部件悬挂在拖拉机的后方,由动力输出轴的动力进行驱动,旋耕和镇压部件运动方向和驱动机具行进方向相同,实际上土壤对镇压部件的最大附着力远小于Pφ,为了分析锁销能承载的最大载荷,假设Pφ全部作用于镇压部件上,令tanφ=1。

由图8可知,作业过程中镇压部件与土壤的接触面积F包括镇压辊和羽片与土壤的接触面积,镇压辊为圆柱形,羽片为组合而成的两段圆台形状,则

(29)

式中r1——镇压辊半径,mm

c1——镇压辊长度,mm

r2——第一锥面最大回转半径,mm

c2——第一锥面母线长度,mm

r3——镇压部件最大回转半径,mm

c3——第二锥面母线长度,mm

根据文献[13],本文的镇压部件具体参数为:r1=90 mm,c1=218 mm,r2=178 mm,c2=132 mm,r3=379 mm,c3=240 mm。将已知参数代入式(29)可得镇压部件与土壤的接触面积F=0.15 m2。整机重力G=4 432 N,根据文献[13-14]可知,满足筑埂作业条件的土壤黏结力范围为4.86~15.5 kPa,求得最大附着力取土壤黏结力最大值为15.5 kPa,将所得到的数值代入式(28)中可得到土壤对镇压部件的附着力Pφ=6 757 N。

根据文献[15-16]可知,旋耕部件在旋耕深度为150~200 mm时,每把旋耕刀受到的土壤最大阻力约为510 N,本文的旋耕部件在进行原地起埂作业时,旋耕深度在150~200 mm之间可调,并且由图8可知,同一时刻入土的旋耕刀最多为2把,因此可以推算出旋耕部件受到的土壤阻力Pα=1 020 N。通过测量得到L1=400 mm,L2=950 mm,将已知参数代入式(26)可得到锁销受到的最大阻力为18 470 N。

由于自动锁定装置受到的全部阻力都作用在锁销上,锁销受到的阻力即为自动锁定装置中卡板的剪力,存在2个剪面。由强度条件可知,锁销受到的剪力τ应小于所选择材料的许用剪力,即

(30)

式中i′——锁销受剪面的数目,个

d——锁销受剪面直径,mm

将其转换可得锁销直径应满足

(31)

选择锁销的材料为45号钢,通过查阅资料得到[τ]=178 MPa,将其代入式(31)可得锁销直径d≥8.12 mm,为了安全及可靠性,本文选择锁销直径为10 mm。

4 控制系统设计

4.1 硬件设计

电动推杆按照所求得的理想曲线进行运动是链传动箱实现匀速稳定回转的前提,因此需对回转调节自动锁定装置的控制系统进行设计。回转调节自动锁定装置控制系统采用模块化理念[17]进行设计,包括单片机主控制模块、电源模块、位置采集模块以及执行模块,其中执行模块包括转向控制和锁定装置控制,系统硬件结构如图9a所示,系统控制原理框图如图9b所示。

控制系统硬件主要包括STC89C52RC单片机、42步进电机驱动器、86步进电机驱动器、机械限位开关和HC-05嵌入式蓝牙串口通信模块。该控制系统主要实现功能:通过手机一键控制回转调节自动锁定装置执行两种转向模式;转向过程中对手机实时反馈转向过程信息。其遥控转向功能通过人机交互模块、单片机主控制模块和执行模块联合实现,转向过程信息反馈功能通过人机交互模块和位置采集模块联合实现。

4.2 软件设计

回转调节自动锁定装置控制系统软件包括控制执行部件的STC89C52RC单片机程序和蓝牙无线通信APP程序,如图10所示。

其中,“Key_1”、“Key_2” 、“Turn”、“Virkey”和 “String”分别为前行工作锁机械限位开关、倒行工作锁机械限位开关、转向控制、蓝牙无线串口通信APP虚拟控制按键和字符串选择所对应的判断性标志变量。“Dirmotor_1”、“Dirmotor_2”和“Dirmotor_3”分别为前行工作锁、倒行工作锁和电动推杆的步进电机转向执行性标志变量。在蓝牙无线通信APP中按下两个转向模式的虚拟按键会分别对“Turn”进行不同赋值,并通过蓝牙将数据传输给单片机,单片机根据识别接收的数据选择不同的工作模式,从而下达一系列后续指令,实现转向控制。“String”设置11个16进制数据,对应11条中文字符串,单片机对“String”进行赋值,也通过蓝牙将数据传输给蓝牙无线通信APP,进行数据识别将对应的中文字符串显示在反馈窗口,实现执行进度反馈功能。

传统上位机多为计算机端,由于本文研究机具作业环境特殊,为方便操作者远程控制和获取转向过程信息,故上位机采用安卓手机端,并为其设计一款蓝牙无线通信软件。为了实现控制系统的无线传输,安卓手机作为显示和控制终端,需建立HC-05嵌入式蓝牙串口通信模块与安卓手机间稳定的通信路径。利用易安卓开发平台自主设计开发适用于安卓系统的手机蓝牙无线通信APP,可实时接收与发送数据信息,实现回转调节自动锁定装置的控制与接收信息反馈。APP界面及部分程序代码如图11所示。

5 性能试验与结果分析

5.1 回转调节性能试验

为检测水平回转调节自动锁定装置的性能,进行了回转调节性能试验,通过对比链传动箱回转角随时间变化情况与所设计理论值之间的误差,分析回转调节控制系统的控制精度,探究回转调节过程的稳定性。试验地点为东北农业大学农牧机械实验室,试验装置为水田双向修筑埂机。试验前,通过拖拉机后置三点悬挂装置将水田双向修筑埂机悬提至支撑架与地面平行的位置,并将作业部件调整到前行作业状态,保证室内光照充足,试验机具如图12所示。

由于回转调节过程中,支撑架相对于链传动箱固定不动,因此以支撑架作为参考,对链传动箱回转中心与滚子中心进行标记,标定这两点连成的直线与支撑架的夹角φ为链传动箱回转角,初始锁定状态时φ=0°,具体标记位置如图13所示。

利用均方误差作为评价指标,将试验所得到的链传动箱回转角随时间的变化曲线与理论设计得到的曲线进行对比,衡量回转控制系统的控制精度。

试验时,将HDR-CX450型数码摄像机固定在机具回转中心的正下方,对机具在一个周期内的回转过程进行拍摄,作业机具完成从前行至倒行作业方式切换的回转调节过程如图14所示。

测量时,将拍摄的视频导出并进行时间分割处理,每间隔0.2 s测量1次链传动箱相对于支撑架的回转角度,共记录1个回转周期(即20 s),观察回转过程链传动箱回转角φ随时间的变化情况,将记录的试验结果与理论值进行对比,如图15所示。

分别计算匀加速阶段、匀速阶段和匀减速阶段链传动箱随时间变化的角度与相对应的理论值之间的均方误差分别为0.06、1.23、0.09(°)2,整个回转周期的均方误差为1.01(°)2。其中,匀加速阶段与匀减速阶段均方误差较小,说明回转调节控制系统对匀加速阶段与匀减速阶段的控制精度较高;连杆与支撑架之间由销进行铰连接,装配精度较低,匀速阶段链传动箱在回转至90°时,对应的电动推杆伸长速度最慢,连杆前端铰连点处受力最大,电动推杆伸长的长度被装配间隙抵消,会产生短暂停顿,由此导致该阶段均方误差相对较大,回转调节控制系统对匀速阶段的控制精度降低。总体而言,与利用液压缸控制回转调节过程相比,本设计回转调节过程较为稳定,与回转调节控制系统所设定的运动情况基本吻合,回转调节控制系统有较高的控制精度。

5.2 田间筑埂性能试验

为检测水田双向修筑埂机筑埂性能,于2019年10月25日在黑龙江省哈尔滨市阿城区农学院试验田进行田间作业性能试验。田间环境温度15℃,环境湿度46%,风力3~4级,田间试验所选地块土壤类型为黑土,土壤坚实度120~160 kPa,土壤含水率22%~26%,配套驱动机具为东方红904型拖拉机。试验时,根据原地起埂作业要求调节旋耕部件作业深度至200 mm,以确保作业所需集土量,分别以前行与倒行两种作业方式进行筑埂作业,保证机具每次有效作业距离为15 m以上,作业效果如图16所示。

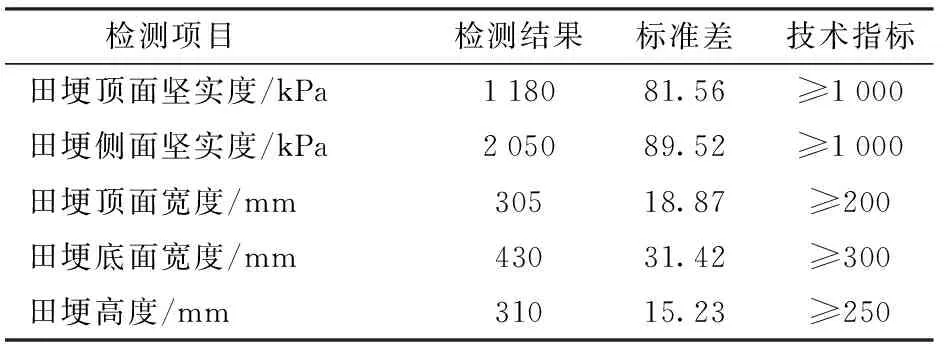

筑埂6 h后,对田埂埂顶及两侧坚实度[11,18-21]进行测量,试验检测结果如表1所示,所修筑田埂的埂顶与埂两侧坚实度为1 180、2 050 kPa,作业过程中,回转调节自动锁定装置锁定牢靠,能够进行正常作业,不影响田埂修筑质量。

表1 田间筑埂作业检测结果Tab.1 Test results of field ridge construction

6 结论

(1)设计了一种回转调节自动锁定装置,能够实现水田双向修筑埂机旋耕和镇压部件的180°水平匀速稳定回转及自动锁定。

(2)对回转调节自动锁定装置进行运动学与动力学分析,得到回转过程的角加速度为0.038~0.154 rad/s2、电动推杆电动机的额定输出扭矩为1.64~6.71 N·m;对电动推杆的运动速度进行求解,获得电动推杆伸长速度随转向时间的变化曲线,并完成回转调节控制系统的设计;对自动锁定装置进行受力求解,得到锁销受到的最大阻力为18 470 N,确定锁销直径为10 mm。

(3)进行了回转调节自动锁定装置的性能试验,由室内回转调节性能试验可知,回转调节自动锁定装置回转效率高,且回转过程平稳,运动状态与控制系统所设定的运动情况基本吻合,均方误差分别为:匀加速阶段0.06(°)2、匀速阶段1.23(°)2、匀减速阶段0.09(°)2、整个回转周期1.01(°)2,回转调节控制系统的控制精度较高。由田间筑埂性能试验可知:在前行与倒行两种作业状态下,锁定装置锁定牢靠;所修筑田埂的埂顶与埂两侧的坚实度为1 180、2 050 kPa,满足筑埂农艺要求,不影响正常筑埂作业。