玉米碎秸多级横向运移整流装置设计与试验

侯守印 邹 震 魏志鹏 纪文义 陈海涛

(东北农业大学工程学院,哈尔滨 150030)

0 引言

地表秸秆均匀覆盖是保护性耕作技术的重要组成部分,具有改良土壤结构、增加土壤有机质含量、提高土壤抗旱和蓄水保墒能力、减少风蚀和水蚀、降低化肥和农药施用量等优点[1-4],为粮食增产和农业可持续健康发展奠定了基础。

地表秸秆均匀覆盖技术的核心是技术模式和机具装备。2BMFJ型原茬地免耕覆秸精量播种机的种床整备装置采用秸秆侧向抛撒、横向移位的方式实现优良种床的构建和播后地表秸秆均匀覆盖[5]。分析可知,关于2BMFJ型原茬地免耕覆秸精量播种机种床整备装置的研究主要集中在针对清秸率、功耗和机具振动等性能指标而实施的小幅宽清秸刀轴的结构及工作参数优化[6-9],尚未涉及宽幅作业中关于多级抛撒横向运移过程秸秆运动规律的研究。玉米收获后,玉米碎秸属于松散的、结构复杂的非连续离散体,在多级横向输送条件下影响其动态行为的因素较多、运动规律复杂。玉米碎秸的无序运动严重影响了碎秸输送效率,导致现有宽幅机具作业质量差、工作效率降低,难以和高速播种施肥机具配套实现复式作业。

整流可以有效解决上述问题。目前,碎秸运移整流装置的研究以秸秆粉碎还田机具为主[10-13],国内外碎秸整流技术及装置研究主要集中在秸秆粉碎机粉碎刀轴高速逆旋破碎作物秸秆和碎秸回带过程中粉碎抛撒蜗壳结构参数对秸秆粉碎功耗、效率和碎秸抛撒均匀度等性能指标的影响等方面,尚未见针对碎秸横向运移过程关于无序运动碎秸进行整流的相关技术研究。横向运移整流装置不仅可以应用于2BMFJ型原茬地免耕覆秸精量播种机种床整备装置上来提高玉米碎秸横向输送效率,而且相关理论与方法可以应用于以旋转方式清理秸秆装置的整流技术研究中。

基于上述研究现状,本文通过分析玉米碎秸单级抛撒运动规律,设计玉米碎秸横向运移整流装置,确定影响整流装置作业性能的关键结构参数,并采用高速摄像技术确定结构参数取值范围。基于EDEM软件构建玉米碎秸全覆盖条件下土壤离散元模型,于玉米碎秸-土壤-整流装置-清秸刀轴系统中进行玉米碎秸离散元虚拟仿真,采用二次回归正交旋转中心组合试验方法,确定影响整流装置工作性能的最优结构参数组合,并通过田间试验验证仿真优化结果。为原茬地免耕覆秸精量播种机在玉米碎秸全覆盖宽幅作业条件下提高作业质量和生产效率提供技术与装备支撑。

1 整流装置设计

1.1 结构及工作原理

宽幅种床整备装置结构与工作原理如图1所示。

在机具前进方向种床整备装置内,播种施肥装置正前方配置与播种施肥装置相同数量清秸刀轴,通过清秸刀轴高速旋转清理对应播种行玉米碎秸,同时,各清秸刀轴从种床整备装置中心开始,将玉米碎秸向装置两侧逐级传递完成横向运移,保证播种幅宽内清秸率满足播种作业要求。由图1可知,由于玉米碎秸横向运移距离较大,且属于多级不连续抛撒输送,碎秸运动状态复杂,存在被清秸刀轴回带玉米碎秸脱离清秸刀后与输送空间壳体发生碰撞或环流运动,导致玉米碎秸无序运动,增加了在装置内停留时间,容易造成装置内部玉米碎秸积存,导致清秸率降低,工作部件堵塞,影响机具作业质量和效率。

为提高原茬地免耕覆秸精量播种机宽幅作业时工作效率,在保证种床清秸率满足生产需求条件下,需最大限度提高玉米碎秸输送效率,即缩短玉米碎秸在装置内部停留时间。玉米碎秸横向运移是通过清秸刀轴将玉米碎秸侧向抛撒输送至下一级清秸刀轴清秸带宽内,随后由下一级清秸刀轴继续侧向抛撒输送直至最后一级清秸刀轴完成玉米碎秸的清理。玉米碎秸单级输送过程的运动规律主要有3种,如图2所示,第1种为玉米碎秸被横向抛撒至下一级清秸刀轴清秸带宽范围内进行二级输送;第2种为玉米碎秸随着本级清秸刀轴回带一定高度后被抛撒,抛撒过程中被下一级清秸刀轴接收进行二级输送;第3种为玉米碎秸通过清秸刀轴回带抛撒后超出下一级清秸刀轴接收范围,玉米碎秸处于无序运动状态,将在种床整备装置内部发生多次碰撞,增加了运移输出时间。回带玉米碎秸随清秸刀轴一起旋转,同时沿侧向清秸刀刃口曲线向侧向清秸刀端部滑移,由图2c可知,回带玉米碎秸脱离清秸刀轴之前未与相邻清秸刀轴接触,运动状态仅与本级清秸刀轴的结构和工作参数有关,因此,各清秸刀轴横向运移玉米碎秸回带过程运动规律相似,并且不受相邻清秸刀轴交互作用影响。

通过上述分析,清秸刀轴回带的玉米碎秸无序运动不能及时完成横向运移而导致积存是影响碎秸输送效率的主要原因。本文设计一种能够梳理、调控清秸刀轴回带无序运动玉米碎秸的整流装置,将无序玉米碎秸进行整流后,使其能够按设计轨迹运移至设计区域完成二次运移,缩短回带玉米碎秸在种床整备装置内停留时间,提高玉米碎秸横向运移效率。整流装置结构与工作原理如图3所示。

该装置主要由导流板、整流侧板和防粘连导向板组成。导流板与清秸刀轴同轴,装置通过螺栓固定在种床整备装置上。导流板主要对脱离清秸刀轴的玉米碎秸流起梳理、导向作用,引导玉米碎秸进入前一级清秸刀轴清理范围内,减少碰撞弹射次数,缩短二次运移时间,整流侧板主要控制玉米碎秸在机具作业方向位移,配合导流板完成整流;防粘连导向板可减小玉米碎秸与导流板的摩擦因数,降低运移过程摩擦导致的能量损失,提高整流后输出速度,缩短在整流装置内停留时间,同时,配合导流板控制玉米碎秸在机具作业方向位移,保证玉米碎秸在整流装置内分布均匀性,防止整流装置堵塞。

1.2 结构参数设计

由于回带玉米碎秸运动规律不受相邻清秸刀轴影响,本文仅对单级玉米碎秸回带运动规律进行理论分析。为使清秸刀轴回带玉米碎秸在最短时间内完成二次横向运移,回带玉米碎秸需减少碰撞次数,脱离清秸刀轴后能进入整流装置,并与导流板产生相对滑移运动,沿导流板设计曲线运动到指定区域,如图4所示。

玉米碎秸进入整流装置条件为

(1)

其中

式中γ——脱离角,(°)

g——重力加速度,m/s2

δ——曲线角,(°)

δ1——秸秆脱离角与刀刃曲线角差值,(°)

α——进入角,(°)

R——整流半径,mm

D——回转直径,mm

n——清秸刀轴转速,r/min

α0——初始角,(°)

δ0——初始曲线角,(°)

φ——摩擦角,(°)

t——玉米碎秸抛撒运移时间,s

t0——玉米碎秸沿清秸刀滑移时间,s

l0——初始位移,mm

vr——脱离清秸刀轴后相对速度,m/s

ve——脱离清秸刀轴后牵连速度,m/s

整理式(1)得

αmin≤α≤αmax

(2)

其中

由式(2)可知,进入角的范围影响因素较多,其中未知取值范围的影响因素包括初始角、初始位移、脱离角、曲线角和初始曲线角。为确定进入角取值范围,在前期研究基础上[14-15],采用高速摄像技术进行未知参数标定,选定试验工况为:试验玉米碎秸长度为7~8 cm,含水率为23%~30%,清秸刀轴回转半径为370 mm,转速为500 r/min。通过高速摄像标定玉米碎秸质心位置,如图5所示,应用Matlab软件对图像进行捕捉处理,标记影响玉米碎秸进入角的相关参数。

由图5可知,距离侧向清秸刀端部较近的玉米碎秸初期被水平推运,距离侧向清秸刀端部较远部分玉米碎秸随清秸刀轴转动,同时沿着侧向清秸刀刃口向外滑移,由于侧向清秸刀刃口采用后倾角设计,大部分玉米碎秸脱离清秸刀后直接进入下一级清秸刀轴的下方进行二级运移,但存在部分玉米碎秸被回带,并且超出了下一级清秸刀轴接收范围。通过高速摄像采集到的图像可以标定回带玉米碎秸沿侧向清秸刀刃口滑移的初始角为36°~42°、初始位移为270~300 mm、脱离角为25°~30°、曲线角为45°~55°、初始曲线角为30°~40°。为保证清秸刀轴在回带玉米碎秸较多时的整流效率,选取玉米碎秸回带量最大时的参数代入式(2),可得进入角范围为36.6°~79.9°,为便于后续试验研究,进入角范围设计为37°~79°。

玉米碎秸在脱离清秸刀轴后在机具作业方向具有一定初速度,由于存在空气阻力作用,玉米碎秸与整流装置相对位移差逐渐增大,为保证回带的玉米碎秸进入整流装置,需满足玉米碎秸与整流装置在机具作业方向位移差不大于侧向清秸刀与整流侧板之间最小距离。玉米碎秸脱离清秸刀轴后在机具作业方向的位移方程为[16]

(3)

式中z0——玉米碎秸脱离清秸刀轴与进入整流装置间在机具作业方向的位移,mm

k4——加速度修正系数

CP——玉米碎秸风阻因子

vm——机具作业速度,m/s

t1——玉米碎秸脱离清秸刀轴与进入整流装置间运动时间,s

通过高速摄像确定的结构参数可知,当脱离角为25°、进入角为79°时玉米碎秸脱离清秸刀轴至进入整流装置过程中运动时间最长,此时加速度修正系数为21.48[16],玉米碎秸脱离清秸刀轴后在机具作业方向瞬时速度与机具作业速度相等,为3 m/s,此时运动时长为0.009 4 s,依据本试验作业环境确定玉米碎秸风阻因子为0.130 8[17-18],将已知条件代入式(3),可得玉米碎秸脱离清秸刀轴至进入整流装置时间内在机具前进方向位移为28.16 mm,机具位移为28.2 mm,位移差为0.04 mm,远小于清秸刀至整流侧板的最小距离42 mm,因此,回带玉米碎秸在机具作业方向能够进入整流装置。

玉米碎秸经清秸刀轴抛撒后进入整流装置,并与导流板碰撞,为实现碰撞后的玉米碎秸能够沿导流板滑动,减少运动过程碰撞次数,将无序玉米碎秸整理为有序玉米碎秸流,玉米碎秸进入整流装置时首次碰撞后的速度方向与导流板曲线切线方向夹角越小越好。假设玉米碎秸为质量m、半径r的均质球体,并且碰撞为完全弹性碰撞,可得碰撞瞬间玉米碎秸质心冲量方程为

(4)

式中m——玉米碎秸质量,kg

v0——玉米碎秸碰撞初速度,m/s

β——碰撞角,(°)

v1——玉米碎秸碰撞后速度,m/s

β0——弹射角,(°)

IN——法向冲量,N·s

If——切向冲量,N·s

r——玉米碎秸半径,mm

n0——玉米碎秸初始自转转速,r/min

n1——玉米碎秸碰撞后自转转速,r/min

根据完全弹性碰撞理论可知,碰撞接触点的法向和切线方向速度为对应初始速度相反方向完全恢复,如图4所示,由运动学分析可得

(5)

其中

式中vx0——碰撞点碰撞时水平速度,m/s

vy0——碰撞点碰撞时垂直速度,m/s

vx1——碰撞点碰撞后水平速度,m/s

vy1——碰撞点碰撞后垂直速度,m/s

由式(4)、(5)联立可得

(6)

由于玉米碎秸初始自转转速和玉米碎秸半径相对玉米碎秸碰撞初速度很小,可以忽略不计,由式(6)可知,弹射角与进入角、脱离角、曲线角等因素有关,通过高速摄像标记各参数范围,代入式(6)中可得弹射角范围为23°~25°。

玉米碎秸与整流装置碰撞后在惯性和离心力作用下沿导流板滑移,此时,玉米碎秸受到离心力、摩擦力和自身重力共同作用,玉米碎秸动力学方程可表示为

(7)

其中

式中s——玉米碎秸沿导流板滑移距离,mm

f——玉米碎秸与导流板摩擦因数

Fc——离心力,N

由式(7)可得玉米碎秸运动方程为

(8)

对式(8)求导可得玉米碎秸沿导流板运动速度方程为

(9)

式中vs——玉米碎秸沿导流板运动速度,m/s

玉米碎秸在整流装置内部运动过程的能量损失主要由玉米碎秸与导流板之间摩擦产生,摩擦能量损失可表示为

(10)

式中 ΔEf——碎秸与导流板摩擦能量损失,J

L——导流板弧长,mm

为使玉米碎秸能够在离心力的作用下始终沿导流板运动,脱离导流板后能够在最短时间进入前一级清秸刀轴清秸带宽内,要求玉米碎秸脱离导流板后仍具有较大的动能,通过上述分析,由式(9)和式(10)可得玉米碎秸脱离导流板后动能为

(11)

由式(11)可知,玉米碎秸脱离导流板后的动能在导流板材料确定之后与整流半径、导流板弧长相关,而导流板弧长由整流半径、整流包角共同决定。玉米碎秸脱离整流装置时具备较大初始速度,可使玉米碎秸在较短的时间内进入前一级清秸刀轴清秸带宽内进行二次输送,提高整流效率以提升玉米碎秸横向运移速率。因此,将在后续组合试验中研究整流半径和整流包角对导流板作业性能的影响规律并确定其取值。

玉米碎秸脱离整流装置后,为了实现最短时间完成二次运移,需进入前一级清秸刀轴的第4象限清秸带宽范围内,如图4所示,导流板结构尺寸需满足

(12)

其中

式中l——刀轴间距,mm

W——清秸带宽,mm

H——清秸深度,mm

d——刀辊直径,mm

θ——整流包角,(°)

根据前期研究[14-15],针对大垄三行栽培模式刀轴间距设计最小尺寸为600 mm,刀辊直径为89 mm。为降低整机重量,提高U形机架横向刚度,整流半径越小越好,主要是由于U形机架为半封闭框架结构,整流半径增大会增大入土工作部件对U形机架的扭矩,容易导致U形机架强度破坏,综合考虑结构和功能要求,最小整流半径为390 mm。根据实际作业需求,选取清秸深度为50 mm。将上述参数代入式(12)可知,玉米碎秸进入角与整流包角之和取值范围为144.7°~169.2°。玉米碎秸进入整流装置后,沿导流板完成玉米碎秸整流定向运动,玉米碎秸运动过程与导流板摩擦,为了降低整流过程能量损失,在满足功能前提下,整流包角越小,玉米碎秸与导流板之间相对运动距离越小,摩擦能量损失越小。因此,根据进入角范围,确定整流包角范围为64.7°~134.2°,为便于后续试验研究,选取整流包角范围为65°~134°。

2 离散元仿真试验

清秸刀轴回带的玉米碎秸通过整流装置整合,传输至前一级清秸刀轴清秸带宽内进行二次横向运移,过程中涉及大量玉米碎秸离散运动,为了探究玉米碎秸运动规律,缩短试验周期,降低试验装置加工成本,运用EDEM离散元仿真软件对玉米碎秸整流过程进行仿真试验。通过前文对碎秸运动规律理论分析建立了玉米碎秸整流装置工作性能数学模型,探明了进入角、整流包角、整流半径是影响整流装置性能的关键结构因素,并确定了各因素取值范围。为探究各因素对整流装置工作性能的影响规律,以确定整流装置最优结构参数组合,采用离散元仿真与二次回归正交旋转中心组合试验相结合的方法进行研究[19]。

2.1 模型构建

运用SolidWorks三维软件对种床整备装置(清秸刀轴和整流装置)进行等比例建模,综合考虑仿真效率和效果,建模时去除与玉米碎秸横向运移整流过程无关部件,将模型进行合理简化[20-21]。将实体模型装配体ASM格式导入EDEM软件。为模拟田间作业环境,建立长×宽×高为4 500 mm×2 000 mm×150 mm的虚拟土槽模型,以直径为5 mm的球体模拟土壤颗粒,并运用重力沉积法生成厚度为100 mm的土壤层,在土壤层上方加载生成实测土壤密度所需垂直载荷,使虚拟土壤层与实际土壤层特性保持一致[22-24]。采用直径为20 mm、球心间距为10 mm的球体组合成长度为80 mm的直线形颗粒模拟碎秸颗粒,在土壤层上方设置颗粒工厂,生成厚度为40 mm的玉米碎秸层。将种床整备装置模型导入到玉米碎秸覆盖的土槽中,完成玉米碎秸-土壤-整流装置-清秸刀轴仿真系统模型的构建,如图6所示,X轴正方向为装置作业方向,Y轴负方向为玉米碎秸横向运移方向,各级清秸刀轴均逆时针旋转。

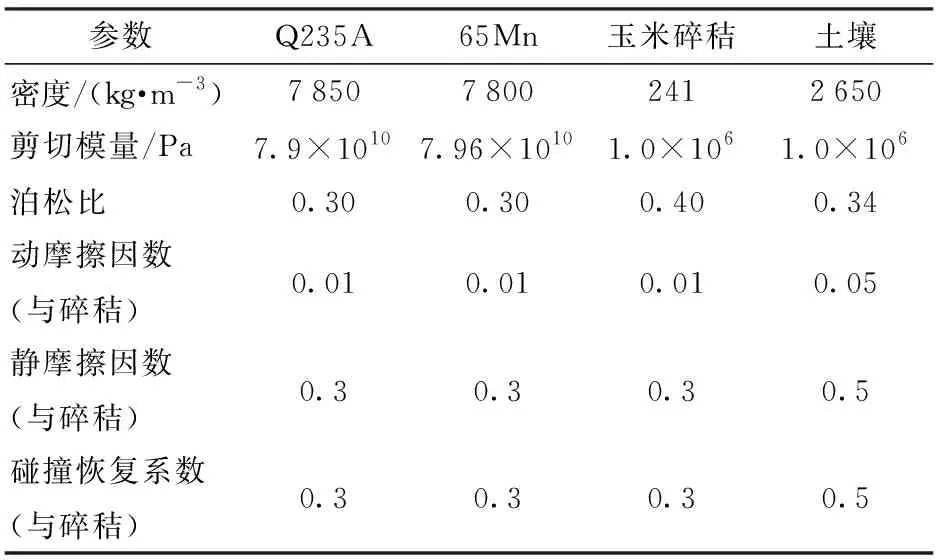

2.2 接触模型与本征参数

为提高离散元仿真质量,需选择合理的物料接触模型和正确的本征参数。设置土壤颗粒之间采用Hertz-Mindlin with bonding接触模型,粘结法向刚度和切向刚度为5×107N/m3,粘结法向临界应力和切向临界应力为3.5×105Pa,粘结半径为5.5 mm[22,25]。碎秸与碎秸、碎秸与整流装置、碎秸与清秸刀轴、碎秸与土壤、土壤与整流装置、土壤与清秸刀轴之间均采用Hert-Mindlin接触模型[26-28]。根据实际生产应用的材料,将清秸刀轴和整流装置模型材质分别设置为65Mn和Q235A。参考文献[20-22],确定各材料接触和本征参数如表1所示。

表1 材料接触和本征参数Tab.1 Material contact and intrinsic parameters

2.3 试验方案

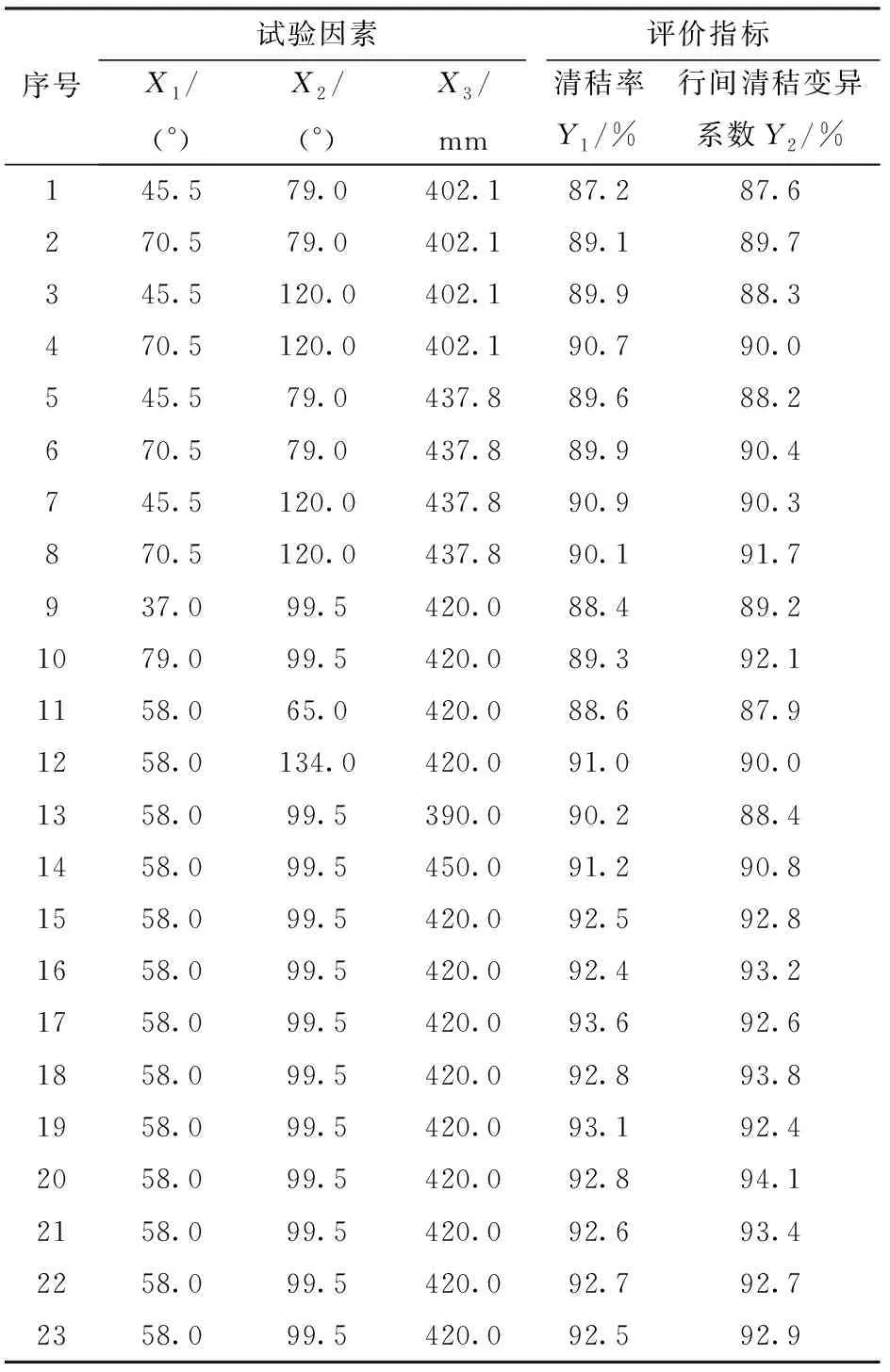

宽幅免耕播种机实际最高作业速度范围为7.2~10.8 km/h,仿真作业速度设计为10.8 km/h,清秸刀轴转速设计为500 r/min。为探究整流装置结构参数对作业性能的影响,采用三因素五水平二次回归正交旋转中心组合试验方法,以进入角、整流包角、整流半径为试验因素,清秸率、行间清秸变异系数为性能评价指标进行仿真试验研究,通过理论分析确定各试验因素取值范围,进入角为37°~79°、整流包角为65°~134°、整流半径为390~450 mm,试验因素编码如表2所示。

表2 试验因素编码Tab.2 Test factors coding

2.4 性能评价指标

整流装置性能评价指标的选取与测量参考GB/T 20865—2017 《免(少)耕施肥播种机》,评价指标包括:清秸率和行间清秸变异系数。

清秸率是指作业幅宽内各清秸刀轴作业区域作业前后地表覆盖玉米碎秸量比值。通过EDEM软件的Solve Report模块提取清秸刀轴作业区域(长×宽为180 mm×500 mm)玉米碎秸颗粒在作业前后的变化量,计算清秸率。

行间清秸变异系数是指作业幅宽内各行玉米碎秸清秸率的变异系数。由于玉米碎秸是通过各清秸刀轴逐级抛撒横向运移,单位时间各清秸刀轴输送玉米碎秸量不同,导致各清秸刀轴对应行清秸率存在差异。通过EDEM软件分别在完成清秸后各行随机采样测量覆秸量(在完成清秸后播种行随机选取长×宽为180 mm×500 mm地表区域测量秸秆覆盖量,测量5次计算平均值为最终结果)[19]。

3 仿真试验结果与分析

根据三因素五水平二次回归正交旋转中心组合试验设计共实施23组试验,每组试验重复3次[14],取平均值为最终试验结果,如表3所示,离散元仿真过程如图7所示。

表3 试验方案与结果Tab.3 Test design and results

通过虚拟仿真试验分析可知,不同参数组合条件下碎秸颗粒在清秸刀轴作用下均表现相似的运动状态。图7为进入角58°、整流包角99.5°、整流半径420 mm时,碎秸颗粒运动轨迹曲线和速度云图,清秸带宽内大部分碎秸颗粒被水平运移至下一级清秸刀轴清秸带宽范围内,回带碎秸颗粒脱离清秸刀轴后进入整流装置,并且能够沿导流板设计曲线滑移。选取仿真过程中具有代表性的3个碎秸颗粒,通过EDEM后处理功能提取其速度、动能和位移随时间的变化规律,如图8所示(下图为上图框内部分放大10倍图),回带玉米碎秸均位于清秸刀轴第4象限内,运动至整流装置最高点附近时速度和动能达到最大值,随后急剧下降。由图8a可知,碎秸颗粒脱离导流板后初速度大于12 m/s,有利于碎秸快速完成二次运移,由图8c可知,脱离导流板后的碎秸颗粒与清秸刀轴水平距离为511~520 mm,满足回带碎秸颗粒进入前一级清秸刀轴第4象限清秸带宽内的设计要求。

应用Design-Expert 8.0.6.1软件对试验结果进行方差分析,如表4所示。各试验因素对清秸率均具有极显著影响,影响由大至小依次为整流包角、整流半径、进入角;各因素对行间清秸变异系数均具有极显著影响,影响由大至小依次为进入角、整流半径、整流包角。各因素交互作用对清秸率具有显著影响,对行间清秸变异系数无显著影响。

表4 方差分析Tab.4 ANOVA

3.1 各因素对性能评价指标的影响

当整流半径位于设计中心点(420 mm)时,进入角和整流包角对清秸率的影响规律如图9a所示,整流包角一定时,清秸率随进入角增大呈先增大后减小的趋势,主要是由于当进入角较小时,部分回带玉米碎秸不是以第2种运动状态被下一级清秸刀轴接收,而是直接进入整流装置以第3种运动状态实现二次输送,增加了前一级清秸刀轴二次输送量,导致清秸率较低,当进入角较大时整流装置不能完全实现对玉米碎秸的接收和整流作用,部分回带玉米碎秸产生无序运动,增加了在种床整备装置内滞留时间,导致清秸率降低。在进入角一定时,清秸率随整流包角增大呈先增大后减小的趋势,这主要是由于当整流包角较小时,经整流装置整流后的有序玉米碎秸未全部进入前一级清秸刀轴清秸带宽内,部分有序玉米碎秸与清秸刀轴的刀辊发生碰撞,增加了玉米碎秸在种床整备装置内停留时间,导致清秸率降低,当整流包角较大时,进入整流装置中的玉米碎秸在清秸刀轴作用下容易形成环流,导致清秸刀轴周围堆积玉米碎秸逐渐增多,影响清秸刀轴清秸效果,严重时清秸刀轴秸秆缠绕无法正常工作,导致清秸率降低。

当整流包角位于设计中心点(99.5°)时,进入角和整流半径对清秸率的影响规律如图9b所示,当进入角一定时,清秸率随整流半径增大呈先增大后减小的趋势,这主要是由于当整流半径较小时,清秸刀轴回带玉米碎秸容易导致整流装置堵塞,清秸率降低,随着整流半径的增大,整流装置能够输送的玉米碎秸量增加,避免整流装置堵塞,提高了清秸率;当整流半径超过425 mm时,进入整流装置的部分玉米碎秸不能沿导流板运动,脱离整流装置后未进入前一级清秸刀轴清理范围完成二次运移,导致清秸率降低。

当进入角位于设计中心点(58°)时,整流包角和整流半径对清秸率的影响规律如图9c所示,整流包角和整流半径对清秸率的交互作用显著。

通过方差分析(表4)可知,进入角、整流包角和整流半径交互项对评价指标行间清秸变异系数均无显著影响,因此仅分析单因素对试验指标的影响,规律如图10所示。当整流包角和整流半径位于设计中心点时,行间清秸变异系数随进入角的增大呈先增大后减小的趋势,主要是由于当进入角较小时,清秸刀轴回带进入整流装置的玉米碎秸量增加,并且清秸装置各行清秸刀轴回带玉米碎秸增加量存在差异,越靠近终端碎秸增加量越大,导致行间清秸变异系数较低,当进入角较大时,清秸刀轴回带的玉米碎秸不能及时进入整流装置,无序玉米碎秸增多,导致行间清秸变异系数降低;当进入角和整流半径位于设计中心点时,行间清秸变异系数随整流包角增大呈先增大后减小的趋势,主要是由于当整流包角较小时,通过整流装置整理后的有序碎秸流超出了前一级清秸刀轴清秸带宽范围,各清秸刀轴单位时间内玉米碎秸输送量变化较大,导致行间清秸变异系数较低,当整流包角较大时,部分玉米碎秸脱离整流装置后仍随清秸刀轴一起运动,产生环流,环流玉米碎秸较多时,造成整流装置堵塞,不同位置的整流装置堵塞时间和程度不同,导致行间清秸变异系数降低;当进入角和整流包角位于设计中心点时,行间清秸变异系数随整流半径增大而增大,并趋于平稳,这主要是由于当整流半径较小时限制了整流装置玉米碎秸的输送量,在整流装置入口容易出现堵塞,导致行间清秸变异系数较低,随着整流半径的增大,整流装置玉米碎秸通过性增强,各级清秸刀轴能够及时完成玉米碎秸的横向运移,行间清秸变异系数升高,当整流半径超过420 mm时,行间清秸变异系数无明显变化。

3.2 参数组合优化

在进入角为37°~79°、整流包角为65°~134°、整流半径为390~450 mm约束条件下,以清秸率、行间清秸变异系数获取最大值为目标进行优化,目标函数和约束条件为

(13)

通过Design-Expert 8.0.6.1软件进行多目标优化求解,当最优参数组合为进入角60.8°、整流包角104°、整流半径424.2 mm时,清秸率为93%、行间清秸变异系数为93.7%。为验证参数组合优化结果的正确性,便于后续田间试验样机加工,在SolidWorks软件中建立进入角为61°、整流包角为104°、整流半径为424 mm的三维整流装置模型,导入EDEM软件中进行验证试验,设置作业速度为10.8 km/h,共实施3次试验取平均值,试验结果清秸率为93%、行间清秸变异系数为93.5%,证明参数组合优化结果可信。

4 田间试验

试验条件:2020年6月2—6日在黑龙江省荣军农场红丰原种种植基地实施,试验地块为机收粉碎后玉米原茬地,如图11所示,玉米碎秸平均长度80 mm,含水率27.4%,覆盖量1.73 kg/m2,留茬高度220 mm。土壤类型为黑黏土,平均硬度16.7 kg/cm2,平均含水率30.4%。

试验仪器与装置:东方红1804型拖拉机、2BMFJ-BL8型原茬地免耕覆秸精量播种机、SZ-3型土壤硬度计、SU-LB 型土壤水分测定仪、电子秤、数码摄像机、米尺、秒表等。

4.1 验证试验

为验证离散元仿真的正确性,对离散元仿真试验优化的最优参数组合装置实施田间试验,即加工进入角为61°、整流包角为104°、整流半径为424 mm的整流装置安装于2BMFJ-BL8型原茬地免耕覆秸精量播种机的种床整备装置上,在作业速度10.8 km/h条件下实施田间试验。试验结果为:清秸率为93.5%、行间清秸变异系数为93.7%,验证试验结果表明离散元仿真优化结果可信。

4.2 对比试验

对比装配和未装配整流装置的2BMFJ-BL8型免耕播种机种床整备装置作业性能差异,在作业速度为7.2 km/h和10.8 km/h条件下实施试验,各试验均重复3次取平均值(装配整流装置用JK表示,未装配整流装置用CK表示),试验结果统计如图12所示(a、b表示差异显著(0.01 (1)设计了一种适用于2BMFJ型原茬地免耕覆秸精量播种机宽幅作业的玉米碎秸横向运移整流装置,实现了玉米碎秸全覆盖条件下的宽幅高速免耕播种作业。 (2)通过对玉米碎秸单级抛撒过程的理论分析,建立了整流装置结构参数数学模型,探明了影响作业性能的关键结构参数为进入角、整流包角和整流半径,并确定了参数的取值范围。 (3)采用离散元仿真和三因素五水平二次回归正交旋转中心组合试验相结合的方法,以进入角、整流包角、整流半径为试验因素,以清秸率、行间清秸变异系数为性能评价指标进行离散元虚拟仿真试验,确定了影响种床整备装置作业性能的整流装置最优结构参数组合为:进入角61°、整流包角104°、整流半径424 mm。作业速度为10.8 km/h时,在整流装置最优结构参数组合下进行了田间验证试验,结果表明,清秸率为93.5%、行间清秸变异系数为93.7%,满足免耕覆秸精量播种机整流装置的宽幅高速作业要求。5 结论