幅宽自动控制清秸防堵装置设计与试验

王 奇 唐 汉 周文琪 王金武

(东北农业大学工程学院,哈尔滨 150030)

0 引言

清秸防堵装置是保护性耕作系统中免耕模式和条带耕作模式必不可少的工作部件,具有清理播种行内残留秸秆、为开沟和播种作业环节准备清秸苗带的功能[1-3]。清洁一致的苗带宽度和合理的秸秆抛掷距离能够提高后续播种作业质量和工作效率[4-6],促进作物生长和产量提高[7-9]。因此,清秸防堵装置已成为精密播种技术研究重点。

对置双盘式清秸防堵装置具有土壤扰动小、保墒效果好、作业阻力低等优点,已被广泛用在免耕播种机和条带耕整机上[1]。目前,国内外学者主要通过改进清秸盘结构和优化工作参数来提高苗带清秸率[10-15],对秸秆横向抛掷的合理距离和幅宽稳定性控制的研究较少。相关研究表明,轮盘间距和工作偏角等工作参数影响清秸装置的作业质量,参数应始终保持在合理范围内,从而确保作业性能的可靠性[11,16-17];通过增加配重块、弹簧、气压系统和液压系统等方法对清秸装置进行入土深度控制,在一定程度上能够提高装置仿形能力和作业性能稳定性,但并不能根据免耕复杂地况变化主动调节装置的作业幅宽,无法保证作业幅宽稳定性[18-19]。

本文以设计的星齿凹盘式清秸防堵装置为研究载体,对其工作参数进行理论分析和仿真优化,运用S型拉压力传感器和电动直线推杆协同作用设计幅宽自动控制系统,在保证清秸率的前提下实时调控清秸幅宽和秸秆横向移动最大距离,并通过田间试验验证优化结果和控制系统设计的合理性,以期为同类工作部件的设计提供参考。

1 农艺要求

对置双盘式清秸防堵装置作业时,清秸盘将预清理条带内的秸秆向两侧推移和抛掷,如图1所示。图中RS为播种时玉米种植理论行距;RW为条带清理理论宽度;Dl为秸秆横向移动距离的合理区间;D为实际秸秆横向移动最大距离。因此,在作业过程中应始终避免清秸装置将本行内清理的秸秆抛掷到相邻行的预清理条带区域,以防止相邻行的作业负担增加、苗带清秸率降低的现象发生。

东北地区采用免耕覆盖种植模式下进行玉米免耕播种作业的技术要求,免耕播种机作业时对土壤扰动需小于田面的30%,且应为播种作业准备出15~25 cm的播种区[20-21]。东北地区玉米常规垄垄距为65 cm。因此,秸秆横向移动距离范围应为15~50 cm。

2 整体结构与工作原理

幅宽自动控制清秸防堵装置结构如图2所示,由固定架、平行四杆架、星齿凹面清秸盘和作业幅宽自动控制系统组成,其中作业幅宽自动控制系统由 S型压力传感器、电动直线推杆、连接件和幅宽控制器组成,S型压力传感器和电动直线推杆通过连接件相连组成压力监控单元,其两端分别与固定架和平行四杆架铰接,幅宽控制器固定安装在机架上。

该装置作业前,根据地况条件和作业幅宽要求,通过幅宽控制器设定清秸装置的目标幅宽(即S型压力传感器的目标监测压力),使清秸盘在重力和下压力的作用下插入秸秆层并与预定深度的土壤层接触,达到设定作业幅宽。作业时,随着拖拉机的前进方向运动;通过微控制器将实时读取的压力传感器输出信号转换为对应的幅宽,当实测幅宽偏离设定的幅宽阈值范围时,单片机控制电动推杆做出相应伸长或收缩,使清秸装置在设定的作业幅宽下稳定运行;清秸盘在机具的拉力和土壤的反作用力共同形成的力偶作用下绕定轴进行被动转动,将清秸盘外侧的秸秆残茬沿着其外表面向条带两侧推移,且秸秆横向移动距离逐渐增加,当秸秆运动到清秸盘与地面交接的末端时,秸秆在旋转的清秸盘对其产生的合力的作用下沿着星齿部分的凹曲面的切线方向被侧向抛出;被抛掷的秸秆在惯性力和自身重力的作用下落在所清理条带的两侧,从而形成清洁一致的条带。

3 关键部件设计

3.1 工作参数分析

清秸防堵装置的关键工作部件为星齿凹面清秸盘[14]。图3为清秸盘垂直状态入土深度为h时,其与土壤间相对位置的简图,点m、n分别为清秸盘与地面的两个交点。由图3可知,清秸盘与地表相交线段Lmn长度可表示为

(1)

式中r——清秸盘半径,mm

γ——清秸盘和地面交点与垂直方向夹角,(°)

当清秸盘与前进方向的工作偏角为α,且与竖直平面的工作倾角为β时,以清秸盘圆心为坐标原点,建立Oxyz空间直角坐标系,其中x轴为机具前进方向,y轴为与机具前进方向垂直的水平方向,z轴为竖直方向,如图4所示。

于是,单个清秸盘的有效作业幅宽b′和y方向的漏清区域c′为

(2)

(3)

该清秸防堵装置采用交错对置的形式进行清秸盘的布置,如图5所示。

根据式(2)和式(3)将星齿凹面盘式清秸防堵装置的理论作业幅宽和两个清秸盘间的理论漏清区域表示为

(4)

式中LB——清秸装置理论作业幅宽,mm

LC——清秸装置理论漏清宽度,mm

e——两个清秸盘间交点的水平距离(两清秸盘重叠时为负值;否则为正值),mm

整理得

(5)

由式(5)可知,该清秸防堵装置的作业幅宽LB和理论漏清宽度LC的尺寸取决于清秸盘半径r、入土深度h、工作偏角α、工作倾角β和2个清秸盘间交点的水平距离(即两个清秸盘中心的水平距离L)。

综合上述分析,结合东北地区玉米生产实际情况,春季播种时覆盖在地表的秸秆层厚度为40~50 mm,常规垄垄距为650 mm,为提高清秸盘转动效率,设定清秸盘入土深度h为20 mm,星齿凹面清秸盘半径r为152.5 mm。综合上述设计要求,参考圆盘犁和圆盘耙的工作偏角[22],经计算,确定各参数取值范围为90 mm≤L≤195 mm、15°≤α≤30°、10°≤β≤25°。

3.2 幅宽自动控制系统设计

由式(5)可知,当清秸装置各项参数确定后,其作业幅宽只与清秸盘入土深度有关。在相同工况和入土深度条件下,清秸盘对地压力稳定在一个范围内[23-24],基于此开发幅宽自动控制系统,其主要由S型压力传感器、电动直线推杆和幅宽控制器等组成,如图6所示。

S型压力传感器为清秸盘对地压力检测元件,电动直线推杆为幅宽调节执行部件,二者通过连接件相连组成压力监控单元,其两端分别与固定架和平行四杆架铰接。为了避免受环境影响清秸装置需实时调节,其受力分析简图如图7所示。

对清秸装置进行受力分析可得

FcosδLopcosθ=FNLoqcosθ

(6)

其中

式中F——电动直线推杆输出支持力,N

δ——由于外界影响导致压力监控单元与铅锤方向间夹角,(°)

Lop——两连杆铰接点和传感器与连杆铰接点间线段长度,mm

FN——清秸装置受到地表支持力,N

Loq——水平连杆铰接点间线段长度,mm

θ——由于外界影响水平连杆与水平面间夹角,(°)

根据清秸装置结构尺寸计算,当清秸轮相对初始水平位置单向变动30 mm(实际作业中)时,δ对应变化值为0.17°,可近似表示为

F=3FN

(7)

因此,可以通过监测清秸装置作业过程中清秸盘的对地压力,实时调控清秸盘入土深度,进而实现对作业幅宽的自动控制,提高幅宽稳定性。

系统主要硬件原理如图8所示,其中,标号U1为微控制器,采用STM32F103ZET6单片机,其工作频率可达72 MHz,I/O口及内部资源丰富,满足设计需求;标号P1为S型压力传感器,其信号输出端S+和S-通过变送放大器后分别与单片机的ADC输入引脚PA1、PA2相连接;标号K1、K2为型号相同的两个继电器,用于控制电动推杆的伸缩变换,二者的控制端分别与单片机的I/O引脚PG6、PG7相连,公共端分别与电动推杆的两个信号线相连接,常闭端与24 V电源连通,常开端接地。当单片机在PG6引脚输出高电平、PG7引脚输出低电平时,电动推杆做伸长运动;反之,电动推杆做收缩运动;而当PG6和PG7为相同电平(高电平或低电平)时,电动推杆不动作。标号S1~S2为按键模块,标号U2为液晶显示模块,二者共同实现人机交互功能。

S型压力传感器为杭州美控自动化技术有限公司生产的MIK-LCS1-100kg型传感器,其测量精度误差为0.1%,测量量程为100 kg;采用的变送放大器型号为HSTL-BLSM,可将压力传感器的输出值变换到电压0~5 V范围。幅宽自动控制系统实物如图9所示。

系统软件设计流程如图10所示。系统开始工作后,首先初始化系统时钟、I/O口及相关寄存器,并采用数组形式存储清秸装置作业幅宽与S型压力传感器输出检测值之间的转换参数;之后,STM32单片机读取S型压力传感器输出信号的A/D转换值Vad,并根据存储的转换参数将Vad换算成对应的幅宽Bt,此时的幅宽Bt即为实时检测幅宽。当实时检测幅宽Bt大于设定的作业幅宽阈值B0时,STM32单片机将计算出对应的差值ΔB(ΔB=Bt-B0),并据此控制电动推杆作出相应地收缩,使清秸装置回到设定的作业幅宽;反之,当Bt小于B0时,STM32单片机根据二者差值ΔB(ΔB=B0-Bt),使电动推杆伸长相应的行程,以保持装置按设定幅宽进行作业。同时,相关信息(如设定幅宽B0和实时检测幅宽Bt等)将在液晶显示屏上予以显示。

4 离散元仿真试验与分析

运用离散元仿真软件EDEM建立作业部件-土壤-秸秆间作用模型对清秸防堵装置田间作业环境进行模拟,分析影响其作业性能的主要因素,从而寻求最优工作参数组合。

4.1 离散元模型建立

为合理有效地进行仿真模拟与计算,对清秸防堵装置模型进行简化处理,去除其工作过程中无关的部件。运用三维制图软件Creo 对清秸防堵装置进行实体建模(比例1∶1),以.igs格式导入EDEM软件Geometry项中,仿真模型如图11所示。设置仿真模型的材质属性为45号钢,泊松比为0.31,剪切模量为7.0×1010Pa,密度为7 800 kg/m3。

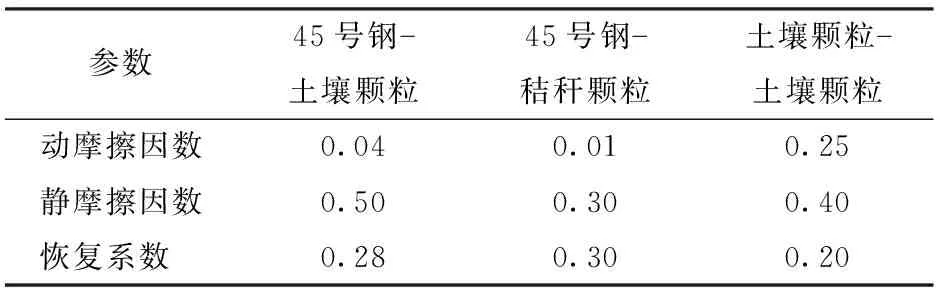

为简化模型,采用直径为8 mm的球体作为土壤颗粒模型[25-26],设定土壤颗粒力学关系模型为Hertz-Mindlin with bonding模型,泊松比为0.38,剪切模量为1.0×106Pa,密度为1 850 kg/m3;国家标准GB/T 24675.6—2009《保护性耕作机械秸秆粉碎还田机》要求玉米秸秆粉碎长度不大于100 mm,并且根据田间粉碎秸秆实际尺寸采用8个直径为20 mm、球心间距为10 mm的球体组成的长为90 mm的长线性模型作为秸秆颗粒模型,设定秸秆颗粒力学关系模型为Hertz-Mindlin无滑动接触模型,泊松比为0.4,剪切模量为1.0×106Pa,密度为241 kg/m3。根据文献[26]得到仿真材料的接触参数如表1所示。

表1 仿真材料的接触参数Tab.1 Contact parameters of simulated materials

为模拟实际田间清秸作业状态,运用EDEM软件建立虚拟土槽,根据该地区春季播种前田间秸秆覆盖情况,设定土壤层厚度为50 mm,秸秆层厚度为40 mm,设置土槽基本尺寸(长×宽×高)为2 000 mm×650 mm×90 mm,将其设定为虚拟颗粒工厂,保证槽内存有充足颗粒进行仿真,如图12所示。在生成土壤颗粒过程中,使其仅在重力作用下自由沉降,且整体生成后在颗粒群上方加载校准土壤密度所需的垂直载荷,进行土壤模型压实,使仿真与实际土壤保持一致。

4.2 虚拟仿真过程

在虚拟仿真过程中,设置清秸防堵装置位于土槽一侧进行初始作业。根据机具实际作业状态及免耕播种农艺要求,设置该装置前进速度为2.22 m/s、清秸盘入土深度为20 mm。为保证仿真的连续性,设置其固定时间步长为Rayleigh时间步长的15%,网格尺寸设置为土壤颗粒尺寸的2倍,数据导出时间间隔为0.01 s,以便对后续数据精准处理。仿真过程如图13所示。

4.3 试验设计

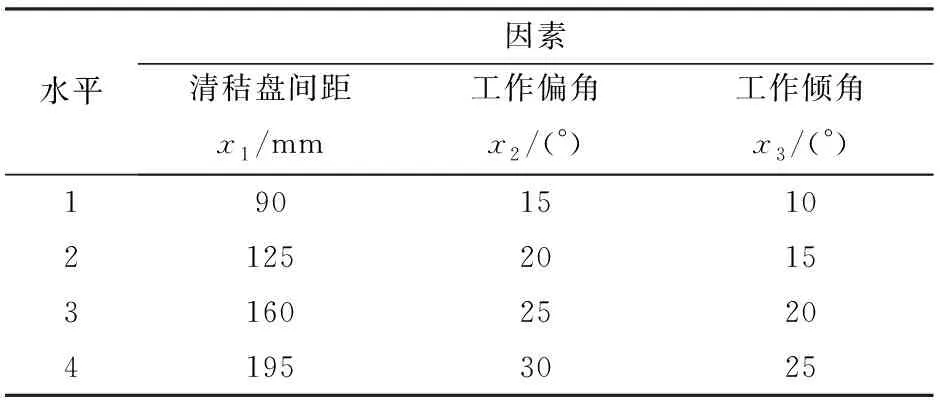

为提高试验的可控性及准确性,根据理论分析结果选取清秸盘间距、工作偏角和工作倾角为试验因素,使用Design-Expert软件进行三因素四水平正交试验,选用L16(45)正交表[27-28],不考虑3个因素间的交互作用,因素和水平如表2所示。

表2 试验因素水平Tab.2 Test factors and levels

由于目前国内外尚无评价苗带清秸作业质量的统一标准,通过查阅相关资料并结合实际玉米免耕播种作业技术要求[29-31],选取苗带清秸率和秸秆横向移动最大距离为试验指标。

利用EDEM软件获得的solve report模块,可得建立的秸秆颗粒在仿真作业前后的数量变化,提取作业前后线框区域内秸秆颗粒数量,如图14所示。

利用EDEM软件的后处理功能输出带有尺寸基准的图片,再利用Adobe Photoshop软件添加实际尺寸标尺,读取被抛掷秸秆在标尺上的数值,即为秸秆横向移动最大距离D,如图15所示。每组试验随机选取位置记录5个数据并计算平均值,记为试验结果。

4.4 试验结果与分析

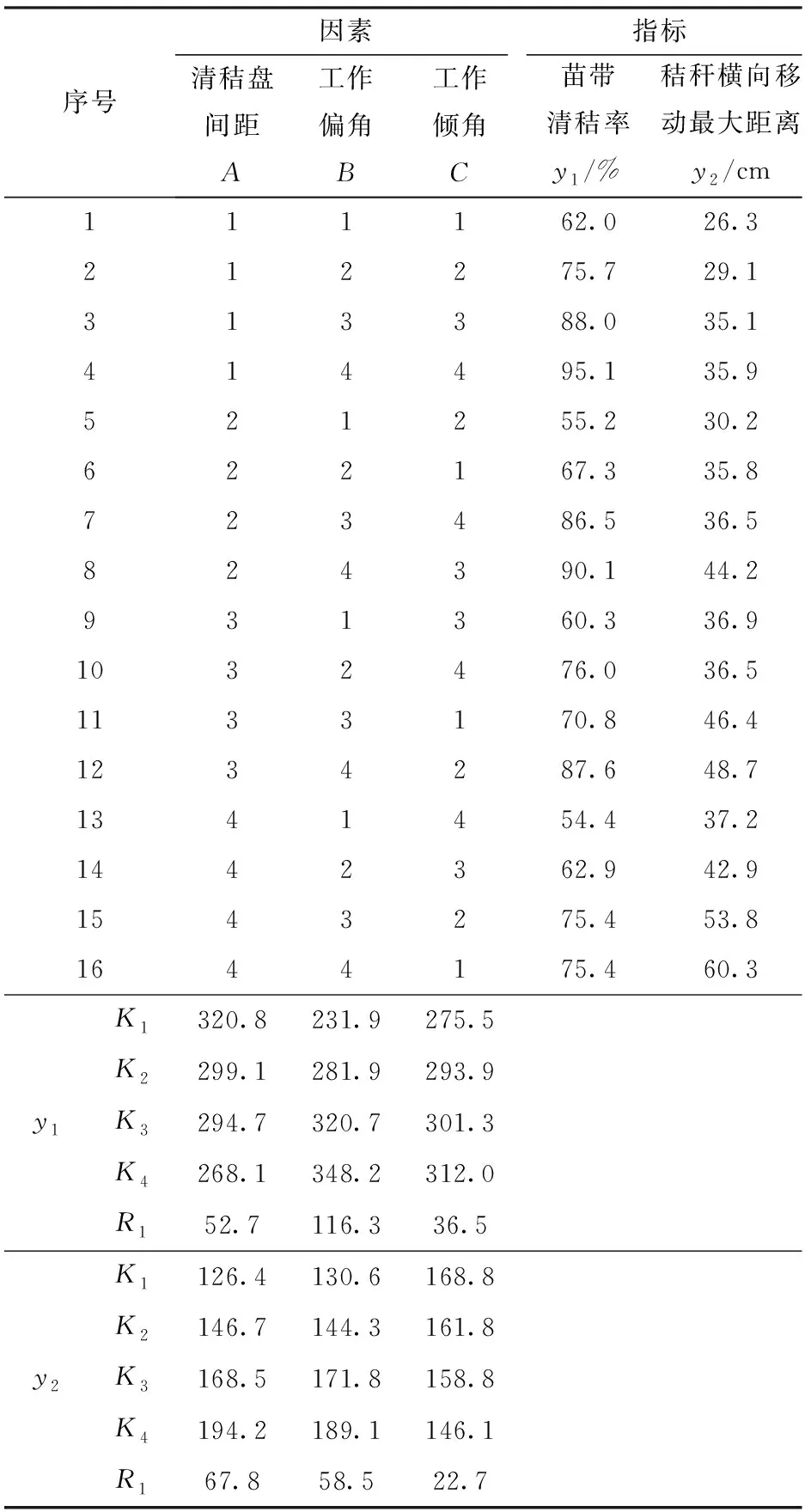

试验方案与结果如表3所示,A、B、C为因素水平值。

在满足实际免耕播种作业要求的条带清秸宽度范围内,苗带清秸率越高,则综合作业性能越好。由表3极差分析可知,影响苗带清秸率指标的3个主次因素顺序为:工作偏角B、清秸盘间距A、工作倾角C,其较优参数水平组合为A1B4C4;影响秸秆横向移动最大距离的3个主次因素顺序为:清秸盘间距A、工作偏角B、工作倾角C,当参数组合为A1B1C4和A4B4C1时,分别为秸秆横向移动最大距离的最小值和最大值。根据实际田间生产作业要求及该清秸装置自身特点,确定影响该清秸装置综合作业性能的主次顺序因素为:工作偏角B、清秸盘间距A、工作倾角C。

表3 试验方案与结果Tab.3 Test plan and results

清秸装置作业时,主要依靠清秸盘的被动转动将与之接触的地表残留秸秆推移和抛掷到苗带两侧。两个清秸盘的间距越大,则产生的漏清区域越大,使两个清秸盘间有越多的秸秆无法与清秸盘相接触,因此苗带清秸率随着清秸盘间距的增加而降低。工作偏角越大,清秸盘有效作业幅宽也随之增加,使漏清间距减小,提高了秸秆与清秸盘的有效接触面积,所以随着工作偏角的增加,清秸率升高。工作倾角的增大,使清秸盘向内侧倾斜,减小了漏清间距,使清秸率增加。

清秸盘间距越大,使秸秆脱离清秸盘的初始位置和秸秆被抛起后最终的下落位置越远离清秸装置的中心,因此,增加了秸秆的横向移动距离。工作偏角越大,同样使秸秆脱离清秸盘的初始位置与清秸装置中心的间距增加,同时增大的清秸盘偏角使秸秆与盘面间的相互作用更加强烈,且盘面对抛出秸秆的导流作用,使秸秆横向移动距离增大。工作倾角的分析与工作偏角相似,但是由于工作倾角向内侧倾斜,则使得秸秆横向移动最大距离随工作倾角的增加而减小。

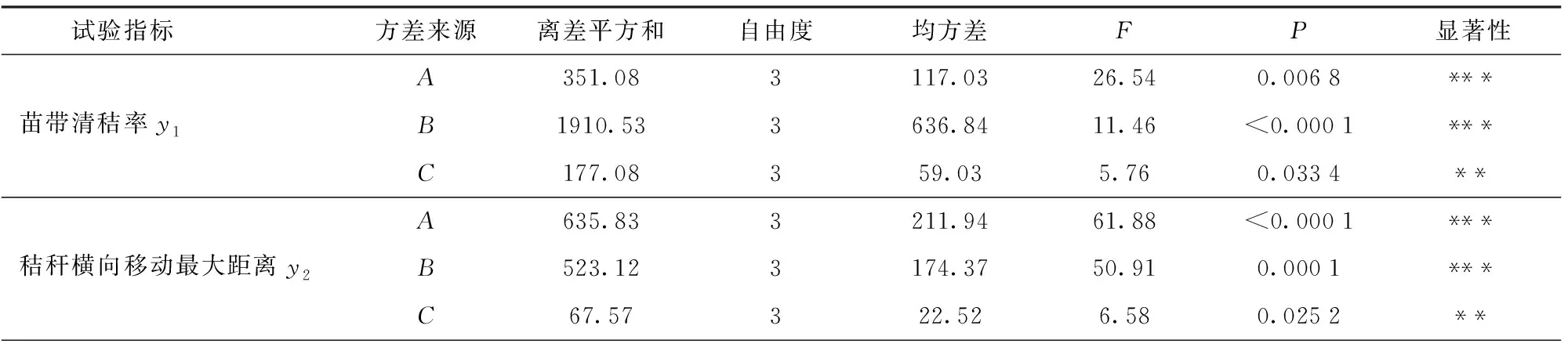

为准确判断各因素水平对作业质量影响的显著性,运用Design-Expert 6.0.10软件对正交试验结果进行显著性判断,其显著水平设定为0.01,方差分析计算结果如表4所示。

由表4可知,方差分析结果与上述极差分析相符合,即工作偏角和清秸盘间距对苗带清秸率和秸秆横向移动最大距离影响极显著;工作倾角对苗带清秸率和秸秆横向最大移动距离影响显著。

表4 试验方差分析Tab.4 Analysis of test variance

4.5 试验优化

为得到清秸装置最佳工作参数组合,对试验因素进行优化设计,遵循在秸秆横向抛掷不发生相互影响条件下提高苗带清秸率的原则,采用多目标变量优化方法,结合试验因素边界条件,建立非线性规划参数模型为

(8)

基于Design-Expert 6.0.10软件中的多目标参数优化(Optimization)模块对数学模型进行分析求解,可得多组优化参数组合,综合分析并从优化结果中选取一组合理参数组合为A1B4C2,即清秸盘间距为90 mm、工作偏角为30°、工作倾角为15°时,该装置苗带清秸率为93.2%,秸秆横向移动最大距离为40.3 mm。

5 田间试验

5.1 试验条件

试验在2018年10月于吉林大学农学部试验田进行,土壤类型属于中国东北典型黑黏土,试验期间日平均气温为12~16℃,几乎无降雨。试验地前茬作物为玉米,秋季收获时进行了全量秸秆粉碎覆盖还田(地上部分的玉米秸秆被全部粉碎并均匀地平铺在地表上),粉碎秸秆长度为8~12 cm。试验地块0~100 mm深度内,土壤坚实度为0.985 MPa,容积密度为1.21 g/cm3,含水率为24.6%,温度为11.8℃。

5.2 试验设计

幅宽自动控制清秸防堵装置性能试验前,进行作业幅宽-清秸盘对地压力检测的标定试验,获取二者之间的对应关系。试验时,不开启幅宽自动控制系统,使用LabView系统程序,通过USB66530数据采集卡对S型压力传感器进行测试和数据存储;记录机具稳定运行50 m内的数据,通过Excel电子表格将采集数据换算为清秸盘对地压力,并计算平均值和标准差。试验过程中,调整星齿凹面清秸轮入土深度为20 mm,并分别设定机具前进速度为6、8、10、12 km/h进行条带清秸作业,在各种速度工况下重复3次。试验情况如图16所示。

为考察幅宽自动控制清秸防堵装置的作业性能,进行田间性能检测试验,并与安装仿形弹簧条件下进行对比试验。试验用清秸装置工作参数为:清秸盘间距为90 mm、工作偏角为30°、工作倾角为15°,仿形弹簧参数为:线径为5 mm、中心径为30 mm、有效圈数为22。试验前,调整星齿凹面清秸轮入土深度为20 mm,调节所得标定结果设置检测初始值。试验过程中,分别设定播种机具以6、8、10、12 km/h进行条带清秸作业。每组试验的作业行程为50 m,其中包括两端预留的10 m调整区和中间稳定工作的30 m数据采集区,在各种速度工况下重复3次,试验情况如图17所示,被测清秸防堵装置如图18所示。

5.3 试验指标

由于目前国内外尚无评价条带清秸作业质量的统一标准,通过查阅相关资料及条带耕作技术要求,选取苗带清秸率、清秸幅宽稳定性系数和秸秆横向移动最大距离为田间试验的评价指标。

(1)苗带清秸率

使用电子天平称量苗带清秸幅宽内残留秸秆质量,并与该区域试验前秸秆质量作比值,计算苗带清秸率,在稳定工作区内间隔1 m连续采集20个测点的数据,采样如图19a所示。

(2)清秸幅宽稳定性系数

将钢板尺与机组前进方向垂直放置,测量清秸行两侧清理区域与未清理区域界线间距,记为清秸幅宽值,测点与苗带清秸率测点相同,测定方法如图19b所示。计算式为

(10)

其中

(11)

(12)

式中aj——第j个行程幅宽平均值,cm

aji——第j个行程中第i个点的幅宽,cm

nj——第j个行程中测定点数

Uj——第j个行程中幅宽稳定性系数

Sj——第j个行程幅宽标准差,cm

(3)秸秆横向移动最大距离

使用钢板尺测量被抛掷秸秆到清秸区中心的最大距离,记为秸秆横向移动最大距离,测点与苗带清秸率测点相同,记录数据并计算平均值,测定方法如图19c所示。

5.4 试验结果

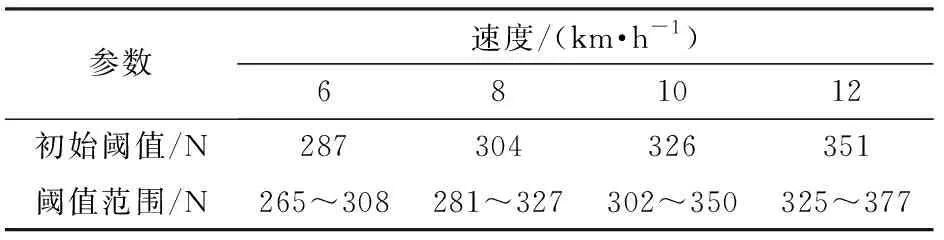

5.4.1标定试验结果与分析

作业幅宽-清秸盘对地压力检测值标定试验结果如图20所示。由于地表秸秆覆盖不均匀和土壤紧实度不同等因素,使同一速度条件下被测装置在作业工程中的受力主要集中在某一数值范围内变化,并且随着前进速度升高,清秸盘对地压力呈上升趋势,这与其他土壤耕作部件的结论相似[32-33]。

根据标定试验结果,以平均值为初始阈值,误差精度设置为15%,设定幅宽自动控制系统的初始阈值及范围如表5所示。

表5 幅宽自动控制系统的初始阈值及范围Tab.5 Initial threshold and range of automatic width control system

5.4.2田间性能检测试验结果与分析

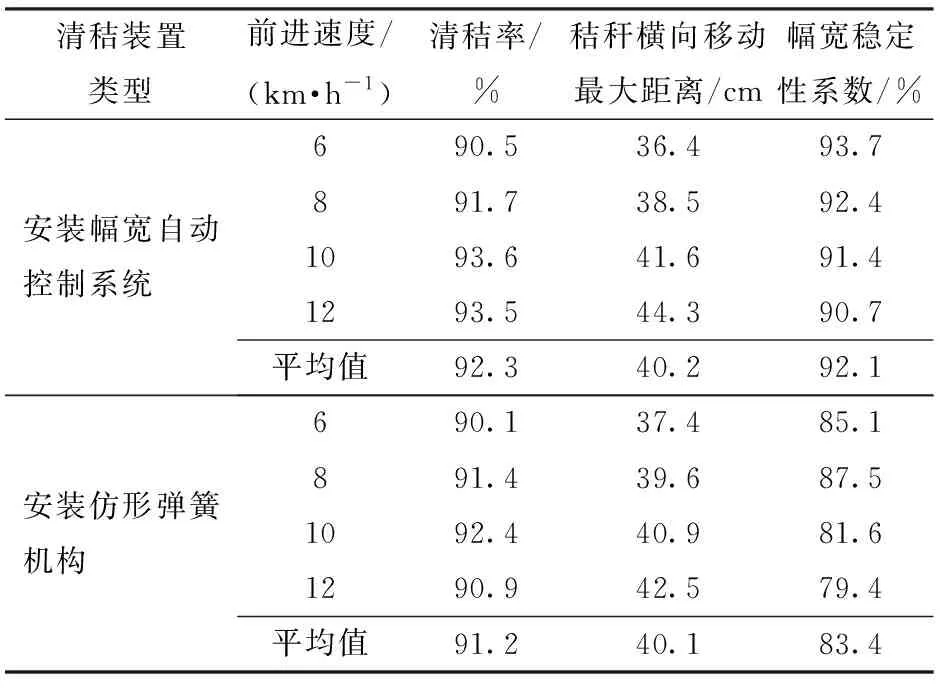

幅宽自动控制清秸防堵装置的田间性能检测试验结果如表6所示。

表6 幅宽自动控制清秸防堵装置田间试验结果Tab.6 Field test results of automatic control row cleaners

由表6可知,在相同工况下,随着前进速度增加,清秸率和秸秆横向移动最大距离呈上升趋势,而幅宽稳定性系数呈降低趋势,原因可能是前进速度增加使清秸盘的转速升高,增大了其与秸秆的相互作用力和对秸秆的抛掷效率。对比试验结果可知,幅宽自动控制系统对幅宽稳定性系数具有极显著性影响(P<0.01),两种处理相差8.7 个百分点,有效提高幅宽的稳定性。通过与仿真试验结果进行对比分析可知,田间作业质量与仿真试验优化结果基本一致,但是田间秸秆横向移动最大距离略小于仿真试验结果,产生误差的原因可能是仿真环境过于理想,而田间秸秆的含水率和容积密度更大,所需抛掷能量更多,但误差在可接受范围内。田间试验结果表明,幅宽自动控制清秸防堵装置具有较高的清秸作业质量,清秸率高达92.3%,幅宽稳定性系数高达92.1%,能够适应东北地区大秸秆覆盖量的作业地况,清理的条带满足玉米种植作业的农艺要求。

6 结论

(1)设计了一种幅宽自动控制清秸防堵装置,该装置能够实时监控清秸幅宽,其清秸率高,秸秆抛掷距离合理,工作性能稳定,作业后地表满足免耕播种作业要求。

(2)对清秸装置工作参数进行了理论分析,得出影响其作业性能的主要工作参数为清秸盘间距L、工作偏角α和工作倾角β,确定了各参数的取值范围为90 mm≤L≤195 mm、15°≤α≤30°、10°≤β≤25°。仿真试验表明,影响装置综合作业性能的主次因素顺序为:清秸盘间距、工作偏角和工作倾角,最优参数组合为L=90 mm、α=30°和β=15°。

(3)运用S型压力传感器和电动直线推杆协同作用设计了幅宽自动控制系统,通过监控清秸盘对地压力实时调节其作业幅宽。通过田间试验,得到了各速度水平下作业幅宽与作业阻力间的对应关系。

(4)田间试验表明,幅宽自动控制系统能够有效提高幅宽稳定性,幅宽稳定性系数提高了8.7个百分点;该装置苗带清秸率为92.3%,秸秆横向移动最大距离为40.2 mm,幅宽稳定性系数为92.1%,具有较高的清秸作业质量,能够适应东北地区大秸秆覆盖量下的作业地况,清理的条带满足玉米种植作业的农艺要求。