退火处理对钨窄带组织与力学性能的影响

周增林,李 艳,陈栋玭,赵振刚,任 柴,谢元锋,何学良,惠志林

(1. 有研工程技术研究院有限公司,北京 101407;2. 成都虹波实业股份有限公司,四川 成都 610031)

钨具有熔点高、硬度高、耐磨性好、热膨胀系数小及电子逸出功低等优异特性,被广泛应用于电子电力、航空航天及高端制造等领域,其中,在微波电真空器件中有诸多服役场景[1-2]。钨窄带通常被用来绕制功率行波管的慢波螺旋结构并决定着行波管的使用性能和寿命,是电真空难熔金属深加工制品的典型代表;其制备时不仅流程长、工序多,还对工艺参数、内外部缺陷等极为敏感。国外的奥地利普兰西公司和日本东芝公司等均能生产高精度的钨窄带,但相关研究工作几无报道;国内成都虹波实业股份有限公司、西北有色金属研究院等拥有较好的“钨丝轧制法”窄带研制基础[3]。丁丽等[4]进行了0.38 mm×0.97 mm钨带冷弯断裂的原因分析,发现90°弯曲断裂钨带的碳含量偏高,并认为碳在钨中的不均匀分布将增加局部残余应力,降低韧性、引起脆断。中南大学夏福中等[5]研究了0.4 mm×1.0 mm掺杂钨带在1 000~1 500 ℃退火过程中的组织和织构演变,发现 1 200 ℃退火时因亚晶长大发生纤维宽化,1 400 ℃退火时因亚晶转动而局部出现细小再结晶晶粒。随着电真空器件尤其是行波管的小型化、微型化,要求钨带更窄更薄,上述研究未涉及该类钨窄带的力学性能及其与显微组织的关联。文章研究了退火处理对0.12 mm×0.36 mm×L钨窄带的组织与力学性能的影响。

1 试验材料与方法

1.1 钨窄带的轧制与退火

截面尺寸为0.12 mm×0.36 mm的钨窄带由直径0.30 mm的原料钨丝经多道次轧制得到;轧制温度600~1 000 ℃,轧制速度6~10 m/min,单道次压下量3 %~10 %,累计变形量25 %~30 %时进行中间热处理,终轧带材经表面清洗处理后得到轧制态样品。研究利用真空氢气两用高温炉并在氢气气氛下对轧制态钨窄带样品进行800 ℃、900 ℃退火处理,加热速率10 ℃/min,保温时间60 min,退火后随炉冷却;探究了退火处理对轧制态钨窄带组织与力学性能的影响。

1.2 钨窄带的测试表征

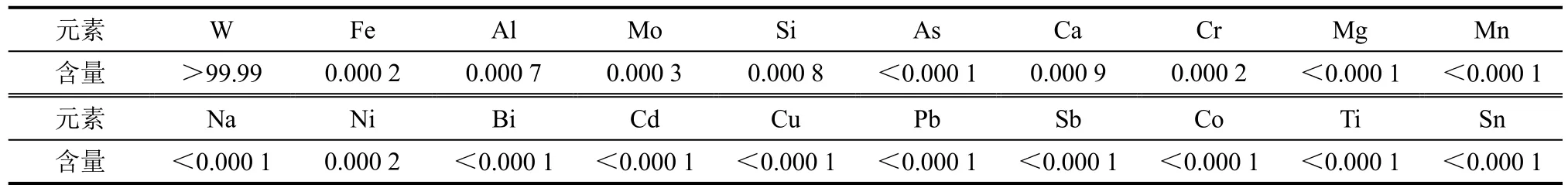

采用Agilent 8800型电感耦合等离子体质谱仪(ICP-MS)对轧制态钨窄带样品进行了成分和杂质含量分析,如表 1。从表中可以看到钨窄带样品中杂质含量低,主成分钨的质量百分数大于99.99 %。

表1 轧制态钨窄带样品的成分与杂质含量 ω/%Tab.1 Composition and impurity content of the as-rolled tungsten strip

每个状态的钨窄带样品均沿轧制方向 RD(Rolling Direction)截取三个拉伸试样,利用微机控制电子万能试验机(WDW3100型)进行室温拉伸试验,测得抗拉强度Rm、屈服强度Rp0.2及延伸率At100,以三个平行试样的均值为最终结果,设定拉伸速率为2 mm/min。

利用线切割切取长度 10 mm的轧制态和退火态钨窄带样品进行电子背散射衍射(EBSD)检测。样品经研磨、抛光后,以 2 %(质量分数)NaOH水溶液进行电解抛光,电压5~15 V,时间10~20 s。采用 EBSD技术对其晶粒取向和晶界分布进行表征,相关测试在配有EBSD探头的场发射扫描电镜(FEI QUAN FEG 450)上进行,测试步长为0.15 μm,测试区域为 50 μm×62 μm,并利用 HKL Channel 5系统进行数据处理。

2 试验结果及分析

2.1 钨窄带的室温拉伸性能

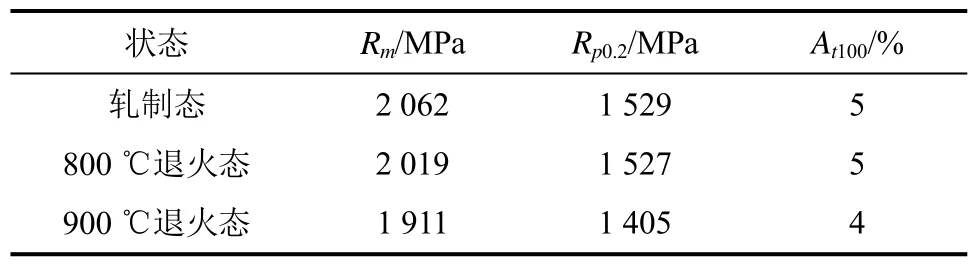

表2为轧制态和退火态钨窄带样品的室温拉伸性能。从表2可以看到,该轧制态钨窄带样品的抗拉强度达到2 062 MPa,屈服强度为1 529 MPa,延伸率为 5 %,具有优异的综合力学性能。而经800 ℃、900 ℃退火处理60 min后,钨窄带样品的抗拉强度和屈服强度均有所降低,其中,抗拉强度的降幅分别达到2.1 %、7.3 %;延伸率变化不大,但略呈下降趋势;这是变形钨材料形变韧化、回复及再结晶去韧化的具体表现[6]。这表明,对于小尺寸的轧制态钨窄带样品,退火处理会使强度降低而塑性也未显著改善,在实际制备工艺过程中,将钨窄带样品的退火完全控制在能够消除应力的低温或短时状态即可。

表2 轧制态和退火态钨窄带样品的室温拉伸性能Tab.2 Room-temperature tensile properties of as-rolled and annealed tungsten strips

2.2 钨窄带的显微组织与织构

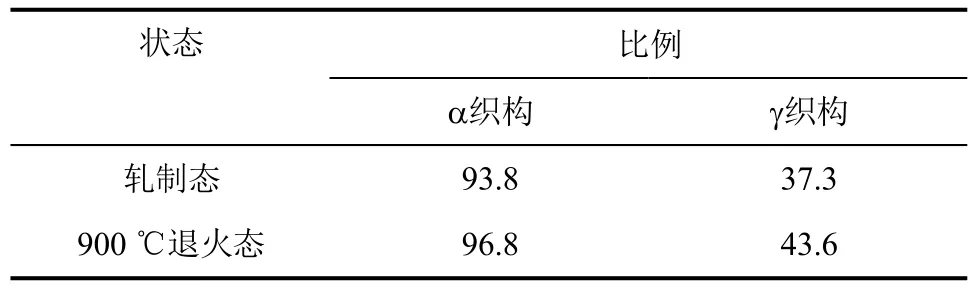

研究认为,在深度拉拔的体心立方钨的丝材中,一般存在着强烈的<110>丝织构[7]。若以高质量钨丝作为坯料经轧制制备钨窄带,又会涉及丝材的延长和展宽,织构的组分及其强度相应会发生变化。图1为轧制态和900 ℃退火态钨窄带样品的取向成像图。可以看到,试验条件下,轧制态和900 ℃退火态钨窄带样品的轧向剖面RD的显微组织呈明显的层状纤维结构,且单层纤维的长宽比很大;对比还可以发现,经 900 ℃退火后,钨窄带显微组织中的纤维层宽由0.5 μm增加到1 μm及以上,相应单层纤维的长宽比减小。这一显微组织形态及变化是轧制态钨窄带样品具有高拉伸强度,且在退火后强度有所降低的主要原因之一[8]。轧制态和900 ℃退火态钨窄带样品中均包含α织构和γ织构,且以α织构为主,具体晶粒比例如表 3所示;900 ℃退火后,α织构和γ织构均增强,相应各向异性程度增加。

图1 轧制态和900 ℃退火态钨窄带样品的α线+γ线取向成像图Fig.1 Orientation images of α-line and γ-line texture of as-rolled and 900 ℃-annealed tungsten strips

表3 轧制态和900 ℃退火态钨窄带样品的晶粒比例 %Tab.3 Grain percentage of as-rolled and 900℃-annealed tungsten strips

在此基础上,对钨窄带的织构组成进行了深入解析,解析的典型织构组分包括{112}<111>、{001}<100>、{001}<110>、{112}<110>、{111}<110>、{111}<112>和{110}<110>六种体心立方难熔金属常见的轧制织构[9],如图 2所示。具体的典型织构组分如表4所示。从表4可以看到,钨窄带样品中{112}<111>、{001}<100>和{111} <112>三种织构不存在或含量极低(<1%);存在的其余四种有效织构均为<110>丝织构范畴。两者钨窄带样品的主织构均为{111}<110>,该织构同时属于α织构和 γ织构。轧制态钨窄带样品经 900 ℃退火后,其主织构{111}<110>和第二强织构{112}<110>,即优势织构得以强化,而第三强织构{001}<110>和第四强织构{110}<110>,即弱势织构减弱。

表4 轧制态和900 ℃退火态钨窄带样品的典型织构组分 %Tab.4 Typical texture components of as-rolled and 900 ℃-annealed tungsten strips

图2 轧制态和900 ℃退火态钨窄带样品的典型织构组分取向成像图Fig.2 Orientation images of typical texture components of as-rolled and 900℃-annealed tungsten strips

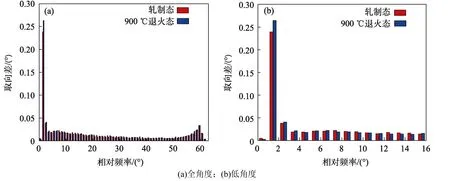

此外,从图 3中轧制态和 900 ℃退火态钨窄带的全角度和低角度晶界分布情况可知,由于经历了大量的热、温变形加工工艺,两种状态钨窄带中的晶界分布均远离晶界的随机分布线,且两者的晶界分布情况也大体类似;区别在于低角度晶界占比在退火后发生了一些变化,如轧制态钨窄带的5°以下晶界占比为32.2 %,而900 ℃退火态的相应占比为34.9 %。由上可知,轧制态钨窄带样品的退火基本以发生少量回复过程为主。同时,5°以下低角度晶界占比略有提高,将有利于位错运动并减少位错堆积,降低晶界裂纹的形核概率,对钨窄带样品韧性应有正向贡献[10];然而,纤维组织宽化减少了晶界数量,增大了晶界处的平均杂质浓度,对韧性有不利影响;最终双向作用叠加使钨窄带表现出延伸率略有下降。退火处理后,钨窄带的强度保持及强塑性匹配,对绕制过程中的成型性及其在服役过程中的可靠性都至关重要。对于深度变形加工后具有精细显微组织的形变态钨窄带材料而言,实施相对低温或短时的去应力退火,并控制在回复过程即可,初步的退火影响优化研究不支持再结晶过程的发生。

图3 轧制态和900 ℃退火态钨窄带样品的晶界分布Fig.3 GB distribution of as-rolled and 900 ℃-annealed tungsten strips

3 结 论

研究制备的0.12 mm × 0.36 mm轧制态钨窄带样品抗拉强度达到2 062 MPa,延伸率为5 %,具有优异的综合力学性能;显微组织分析表明,这得益于其精细的纤维层状结构,单层纤维层宽约0.5 μm;进一步的织构分析显示,轧制态钨窄带中包含α织构和γ织构,且以α织构为主,最强织构{111}<110>占比达到35.7 %。而经800~900 ℃退火后,钨窄带的强度有所降低而塑性未能改善,这预示着钨窄带的退火应以低温短时的消除应力处理为宜;显微组织与织构分析发现,退火后钨窄带的平均纤维层宽增加到 1 μm 及以上,最强织构{111}<110>占比明显增加到42.1 %,钨窄带退火后在5°以下低角度晶界占比的微增说明了900 ℃退火时仅发生了少量的回复过程。退火处理后,钨窄带的强度保持及强塑性匹配,对其绕制成型性及服役可靠性都至关重要。