W/Ti层状复合材料的弯曲断裂行为及其有限元模拟

陈 寅,杨圣尧,李宽路,谢梦雨,王 珊, ,陈 畅,

(1.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;2.合肥工业大学 智能制造技术研究院,安徽 合肥 230051;3.航空结构件成形制造与装备安徽省重点实验室,安徽 合肥 230009;4.合肥工业大学 工业与装备技术研究院,安徽 合肥 230009)

0 引 言

金属钨(W)具有高熔点(3 695 K)、良好的导热系数(173 W/(m·K))、低热膨胀系数和蒸汽压、优异的抗辐照性能和低氢同位素滞留性等优良性能[1-2]。因此,钨被认为是最具应用前景的核聚变反应堆中面向等离子体材料(Plasma Facing Materials,PFMs)之一[1,3-4]。然而,作为PFMs,钨材料的脆性和低断裂韧性是亟须解决的关键问题之一,受到了国内外学者的广泛关注。研究发现,通过引入韧化层,如Ta、Ti、Cu等,制备出层状复合材料是有效提高钨材料韧性的方法[5-9]。Chen C[10]等通过放电等离子体烧结(Spark Plasma Sintering,SPS)方法制备出W/Ta层状复合材料,发现增韧层钽层可以有效提高钨的断后伸长率,但其抗拉强度较低。Shao Y[11]等通过真空热压和锻造相结合的方法制备了W/TiNi层状复合材料,发现该复合材料具有较好的抗压强度和塑性。对于钨基层状复合材料而言,要获得良好的综合力学性能,选择合适的中间增韧层非常重要。

金属钛(Ti)在室温下表现出良好的可塑性,具有较高的熔点(1 668 ℃),与W之间的热膨胀系数(Coefficient of Thermal Expansion,CTE)差异很小,并且W和Ti之间能互相扩散,起到固溶强化作用[12-14]。因此,Ti成为钨基层状复合材料的理想增韧层[15]。在之前的研究中,Chen C等[16]利用SPS技术制备了W/Ti层状复合材料,发现该复合材料的强度要高于W/Ta层状复合材料的。Wang S等[17]对W层和Ti层间的元素扩散行为进行了研究,并探究了元素分布对 W/Ti层状材料微观组织和力学性能的影响规律。但是,该复合材料的断裂机理和韧化机制,特别是该复合材料的裂纹萌生和扩展过程还不是很清楚。

因此,本文利用三点弯曲试验研究了W/Ti层状复合材料的力学性能和断裂机制。同时,利用Abaqus有限元软件构建W/Ti层状复合材料模型,分析了 W/Ti层状复合材料弯曲过程中的裂纹萌生和扩展过程。

1 试验材料及方法

试验原材料选用商业冷轧纯钨箔(厦门虹鹭钨钼工业有限公司)和退火纯钛箔(陕西拓方铭金属材料有限公司),厚度均为100 μm。利用电火花线切割机将钨箔和钛箔切成直径为30 mm的圆片。将这些圆片清洗干净后,交替堆叠放置于石墨模具中,利用SPS装置(SINTERLAND LABOX- 350)制备了W/Ti层状复合材料。商业纯钨的再结晶温度通常在1 200~1 400 ℃之间[18]。因此,为了避免钨箔产生再结晶脆性,连接温度设置在900~1 400 ℃之间。连接过程中,在真空环境下对样品施加33 MPa的载荷,加热速率为50 ℃/min,保温时间均为10 min,最后以50 ℃/min的降温速度冷却至室温,最终得到直径为30 mm、厚度约为2 mm的W/Ti层状复合材料,如图1(a)所示。

图1 制备的W/Ti层状复合材料样品宏观照片及三点弯曲样品示意图Fig.1 The photo of W/Ti multilayer composites and schematic diagram of the three-point bending specimens

试验采用岛津AGS-X-10 N-10 KN型万能试验机测试了W/Ti层状复合材料三点弯曲力学性能,三点弯曲试样尺寸如图1(b)所示。采用扫描电子显微镜(Zeiss GeminiSEM 300)观察了复合材料的微观组织和弯曲断口形貌。同时,采用配备有Oxford AZtec EBSD探头的场发射扫描电镜(TESCAN MIRA3 LMH SEM)对复合材料的组织进行电子背散射衍射(Electron Backscattered Diffraction,EBSD)分析。

2 结果与讨论

2.1 W/Ti层状复合材料的微观组织

图2为不同温度下制备的W/Ti层状复合材料截面的微观组织。由于 W 的原子序数(74)高于 Ti的原子序数(22),所以在背散射电子(Back Scattered Electron,BSE)图像中W层呈现亮色,Ti层呈现暗色的衬度,如图 2(a)、图 2(d)和图 2(g)所示,并且W层与Ti层之间的界面均平直,没有裂纹、孔隙等缺陷,界面结合良好。

进一步对界面区域观察发现,当连接温度低于1 400 ℃时,在界面处可以观察到细条状的深色和浅色条带,如图2(b)和图2(e)所示。研究结果表明这些细条状的深色和浅色条带分别为 W 条带和Ti条带[17]。这主要是由于此状态下的W 箔中有大量纤维状拉长晶粒和高密度晶界,如图2(c)和图2(f)所示,这些晶界为Ti的扩散提供了通道,最终在靠近 W/Ti界面的这些晶界上富集偏聚了大量的Ti,导致了这些条带状组织的形成。甚至在离界面较远的W层中,仍然可以观察到有深色的Ti条纹,且这些条纹都平行于界面。这些现象说明在复合材料制备的过程中,Ti易于沿着纤维状W晶粒的晶界扩散,最后在W晶界上偏聚,它们可以阻碍W晶粒的长大。当连接温度达到1 400 ℃时,界面处的钨条带消失,取而代之的是平行于界面的条状W(Ti)固溶体区域,宽度约为4 μm,呈现浅灰色,如图2(h)中的箭头处所示。此时,钨中形成了粗大的等轴晶,如图2(i)所示。由Ti层的EBSD分析结果可以看出,虽然在不同温度下制备的复合材料中的Ti层形成的都是粗大的晶粒组织,但是其相组成存在差异,当连接温度低于1 300 ℃时,Ti层可分为两种区域:界面处形成的是一层单相区β-Ti,中间区域为双相区α+β-Ti;当连接温度达到1 400 ℃时,整个Ti层只由单相区β-Ti组成。由此可见,不同连接温度下制备的复合材料的组织存在着较大的差异。

图2 不同连接温度下W/Ti层状复合材料截面的BSE显微图像和EBSD取向分布图像Fig.2 The BSE micrographs and EBSD orientation distribution images of the sectional areas of W/Ti multilayer composites at different bonding temperatures

2.2 W/Ti层状复合材料的三点弯曲力学性能

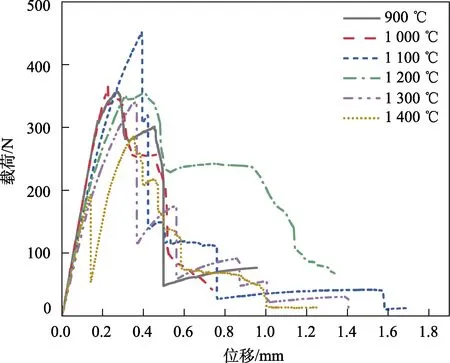

由于复合材料在不同连接温度下形成的组织不同,导致它们的弯曲性能也存在着差异。如图3所示,随着连接温度的升高,复合材料的抗弯强度呈现先增大后减小的趋势。当连接温度为1 100 ℃时,W层未发生再结晶,具有较高的强度。同时,Ti层具有双相组织。此时制备的复合材料在弯曲过程中出现了最大的弯曲抗力(453 N),计算可得此时的抗弯强度为1 847 MPa。当连接温度升高至1 200 ℃以上时,W层发生再结晶,强度下降。当连接温度达到1 400 ℃时,W层为粗大的再结晶晶粒,同时,Ti层为单相β-Ti组织。此时,W层和Ti层的强度均下降,因此,1 400 ℃时连接的复合材料的抗弯强度最低,为1 136 MPa。

由图3还可以看出,不同温度下制备的复合材料都表现出了典型的“伪塑性”行为,即:弯曲曲线上出现了大量台阶。通常,弯曲力上升到最大值时,材料中形成裂纹,发生断裂,此时弯曲力开始下降,但是这个弯曲力并不直接下降至零,而是降到某一个数值,这说明此时复合材料没有发生完全破裂,还能承受一定的载荷。随后,弯曲力又回升增大,这说明复合材料产生了加工硬化,这是由于Ti层的塑性变形引起的加工硬化现象。曲线上出现应力平台,表明此时裂纹沿着W/Ti的界面扩展,界面裂纹的扩展延长了裂纹的扩展路径,是层状复合材料增韧的重要机制之一[19]。这表明,W/Ti层状复合材料在弯曲断裂过程中具有很好的抗裂纹扩展能力,做到了“裂而不断”。

图3 W/Ti层状复合材料弯曲力-挠度曲线Fig.3 The bending force-displacement curves of the W/Ti multilayer composites

2.3 W/Ti层状复合材料的弯曲断口

图4为W/Ti层状复合材料的室温弯曲裂纹扩展路径和断口表面形貌。由图4(a)、图4(c)和图4(e)可以看出,复合材料在断裂过程中,W层中往往会形成一个或者数个隧道裂纹,且主裂纹在扩展过程中发生了明显的偏转。同时,W层与Ti层之间出现了分层断裂的现象,在分层处还可以发现由于Ti层良好的塑性造成的主裂纹桥接现象,Ti层中形成剪切带,最终Ti层发生剪切断裂。

由图4(b)、图4(d)和图4(f)断口的表面形貌也可以观察到复合材料的界面开裂现象,并且W层和Ti层的断口特征有着明显区别。W层断裂都呈现为脆性断裂。当连接温度为1 000 ℃时,W层的断口上可以观察到河流花样,表明此时W层为脆性的穿晶解理断裂;当连接温度超过1 300 ℃后,W层的断口基本为沿晶脆性断裂。对于Ti层来说,当连接温度在1 300 ℃以下时,Ti层断口可以观察到大量的韧窝,是典型的韧性断口;当连接温度达到1 300 ℃,Ti层的断口出现了一些沿晶断裂,但仍然可以观察到部分区域中存在着韧窝。当连接温度达到1 400 ℃时,Ti层基本为沿晶断裂。但是,在断口上仍然可以观察到小而浅的韧窝。由此可见,随着烧结温度的升高,Ti塑性是下降的。

图4 不同连接温度下W/Ti层状复合材料的裂纹扩展路径和断口表面形貌Fig.4 Crack propagation path and fracture morphology of W/Ti multilayer composites at different bonding temperatures

综上分析可以发现 W/Ti层状复合材料的大致弯曲断裂过程。三点弯曲过程中,由于最外层的脆性W层受到了最大的弯曲力和拉伸应变的作用,微裂纹首先在最外层的W层中形核,随后裂纹扩展到Ti层处,此时主裂纹的扩展路径取决于W层与Ti层之间界面的结合强度。如果界面结合强度较弱,裂纹沿着界面处偏转并出现明显的界面裂纹扩展现象,界面开裂后,Ti层处于平面应力状态,促进了Ti层发生塑性变形,减弱应力集中,阻碍主裂纹继续纵向扩展,出现裂纹桥接现象;如果界面结合强度较高,此时界面裂纹的扩展受到抑制,Ti层由于处于平面应变状态,塑性变形受到相邻W层的抑制,Ti层发生一定的塑性变形后会直接断裂,从而连通相邻W层中的隧道裂纹,导致主裂纹继续向前扩展。

3 复合材料断裂过程的有限元模拟

3.1 有限元损伤模型及材料参数

W/Ti层状复合材料中W层的断裂为脆性断裂,所以采用ABAQUS/Explicit中的脆性开裂模型来表征W层金属的脆性力学行为,同时为了简化模型和还原界面开裂现象,复合材料模型中设置了界面层,并且也用该模型定义其力学行为[20]。Ti层的断裂为韧性断裂,因此,采用Mises弹塑性模型和柔性损伤模型来定义复合材料中Ti层的弹性损伤和塑性损伤行为[21]。

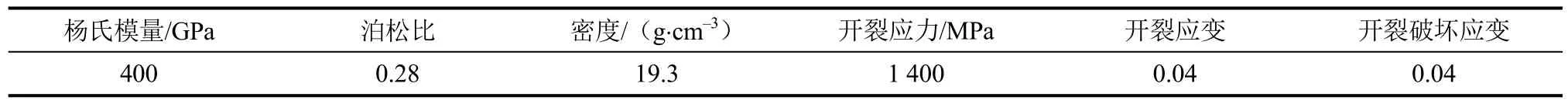

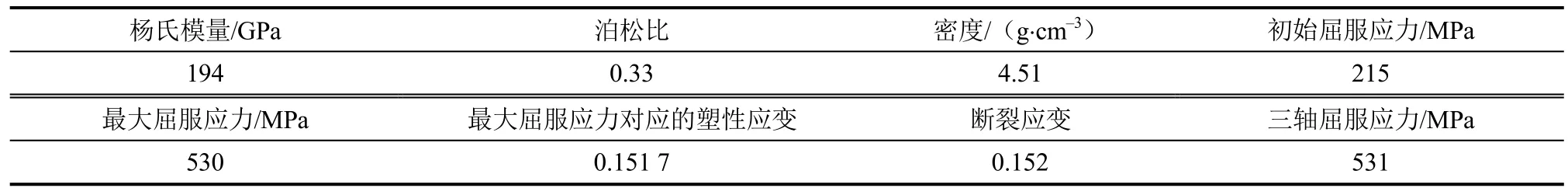

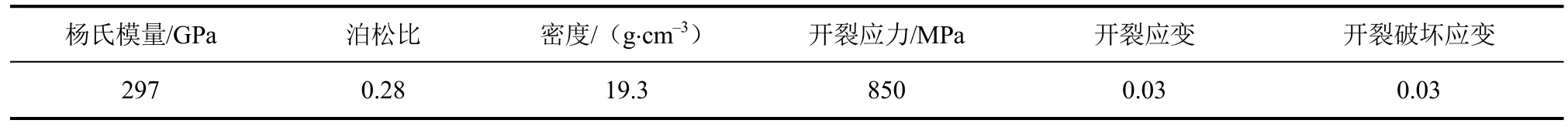

表1中的W层材料的参数是对原始钨箔测试得到的;表2中的Ti层的材料参数来源于相关文献[22],前期研究表明该文献中制备的 Ti-4Mo合金的微观组织结构与本文实际制备的复合材料中的Ti层金属十分接近;表3中显示的是界面层的材料参数,由于界面层尺寸太小,界面层的相关参数很难测量,其刚度选择为上下两基体层弹性模量的平均值,并明确界面强度是高于低强度基体层的,通过调试后选择开裂应力850 MPa,对应的应变为0.03,其余参数与脆性的W层保持一致。

表1 W层材料参数Tab.1 Material parameters for W layer

表2 Ti层材料参数Tab.2 Material parameters for Ti layer

表3 界面层材料参数Tab.3 Material parameters for interface layer

3.2 有限元模型建立

在三点弯曲试验中,可以观察到W/Ti层状复合材料的力-位移曲线出现大量台阶,且失效形式主要表现为W层和Ti层的断裂以及界面的开裂。在现有的研究中,类似的脆性金属/韧性金属层状复合材料的弯曲模型通常采用普通的三维单元,两种不同性质的金属层仅依靠公用的单元节点相互联结,从而忽略了界面层的作用。针对以上不足,试验设计的有限元模型中引入了一定厚度的材料单元来定义界面层。

图5所示为W/Ti层状复合材料的有限元模型,包括压头、复合材料弯曲试样和2个支撑柱。使用六面体单元对三点弯曲试件进行网格划分,共21个铺层,每层厚度为0.1 mm。此外,为节约计算时间同时确保计算精度,在模型中采用了渐进式网格,如图5(c)所示,两侧到中部的网格尺寸从0.4 mm依次递减至0.05 mm。将压头和2个支撑柱设置为刚体材料,设置压头边界条件,只允许Z方向的移动,约束其他5个自由度,设置支撑柱边界条件,约束所有自由度。压头的加载方式为位移方式,加载速率为0.1 mm/min。

图5 W/Ti层状复合材料有限元模型Fig.5 Finite element model of W/Ti multilayer composites

3.3 有限元模拟结果

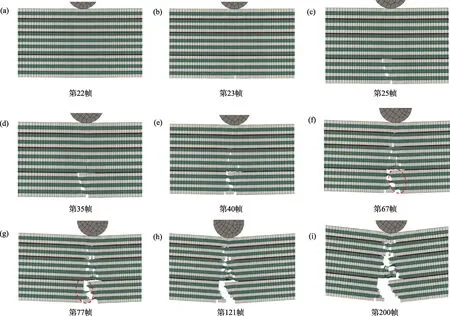

为了更直观地分析三点弯曲模拟过程,图6和图7分别为不同时刻下W/Ti层状复合材料主裂纹两侧区域的变形损伤图和应力云图。整个模拟过程被分为200帧,主要为弹性阶段、W层断裂、界面开裂、Ti层塑性变形和断裂。

图6 W/Ti层状复合材料的三点弯曲失效过程模拟结果Fig.6 The failure process of W/Ti multilayer composites

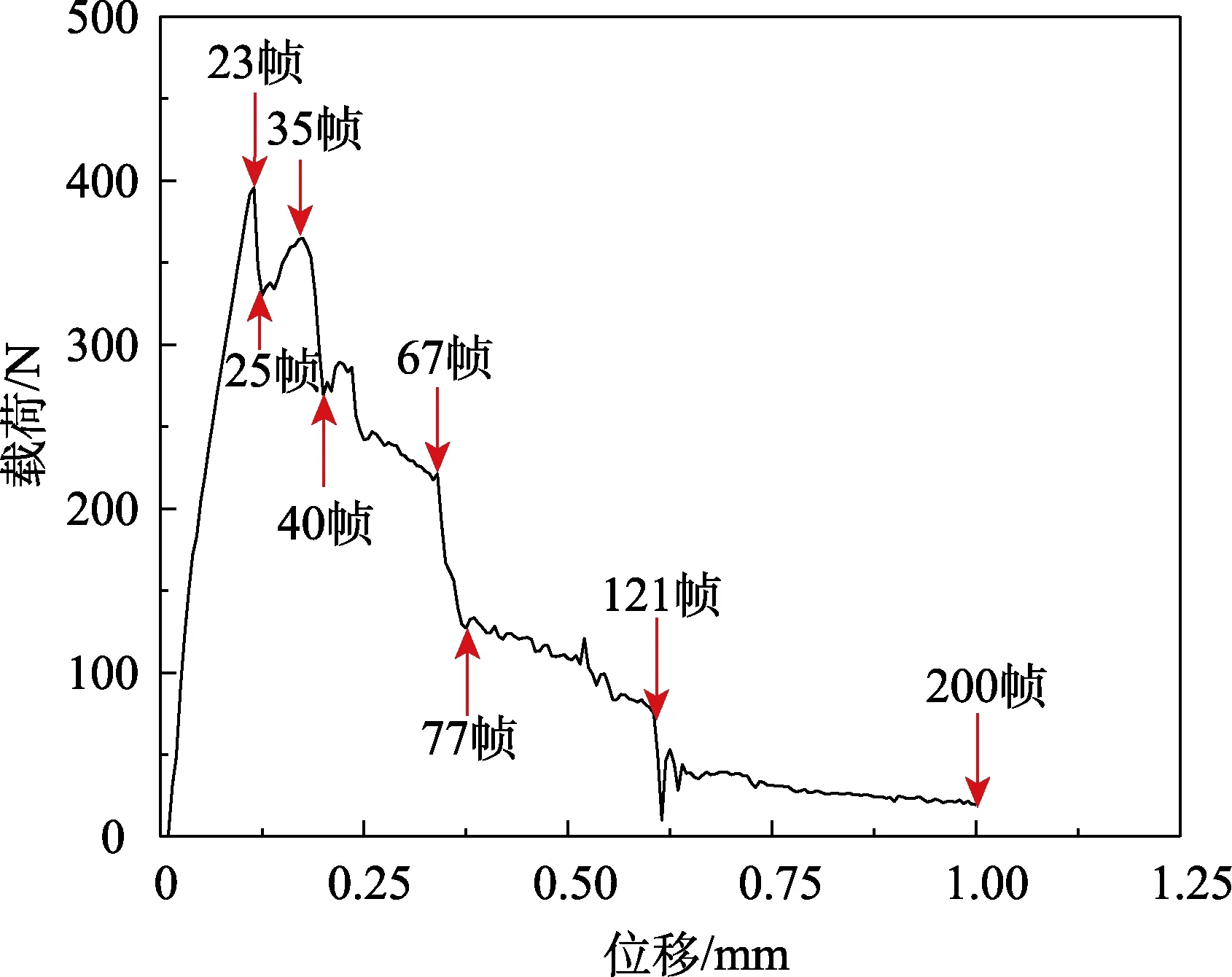

当载荷开始施加,在第22帧时可以看到最外侧一层的W层受到最大应力,并在第23帧萌发了隧道裂纹;第25帧时,由于W层中不断地形成隧道裂纹,主裂纹扩展至第一层界面层处,且该处的应力集中导致了界面脱粘行为的开始,同时可以发现界面层下方的Ti层发生了一定程度的塑性变形;到第35帧时,界面裂纹长度增加,同时可以观察到下方的三层Ti的网格产生了明显的畸变,说明了Ti层发生了明显的塑性变形;但是,Ti层没有发生断裂,而是充当“桥梁”桥接了相邻W层中的隧道裂纹。第40帧时,第一层界面处的裂纹继续扩展,上方的W层中已经形成了隧道裂纹,主裂纹到达第二层界面处,裂纹尖端的应力集中导致了该处界面发生开裂。第67帧时,主裂纹继续向上扩展,第三层界面刚刚开始开裂。随着加载的继续进行,主裂纹继续扩展,上方的第三层的界面裂纹长度增加,最下方的三层Ti已经完全失稳断裂了。第121帧时,第一、二层界面层之间的Ti层的塑性变形程度继续增加,上方第三层界面开裂程度增加。整体而言,W/Ti层状复合材料的失效行为有W层金属的断裂、Ti层金属的塑性变形及断裂、界面开裂,主裂纹的扩展发生了明显的偏转。同时,图 8所示为上述 Abaqus有限元模拟复合材料三点弯曲过程中所对应的力与位移曲线。由图可见,曲线的整体趋势与实际试验得到的曲线基本吻合。综上可见,本文构建的有限元模型很好地反映了实际复合材料在三点弯曲试验过程中的断裂过程。

图8 模拟的W/Ti层状复合材料的三点弯曲力与位移曲线Fig.8 Simulated three-point bending force and displacement curves of W/Ti multilayer composites

4 结 论

本文研究了 W/Ti 层状复合材料的弯曲力学性能,通过试验的断口分析和Abaqus有限元模拟分析了该复合材料的断裂过程和韧化机理,得到了如下主要结论:

(1)不同连接温度下制备的 W/Ti层状复合材料具有不同的组织结构,1 100 ℃制备的复合材料具有最大的抗弯强度,为1 847 MPa。

(2)不同连接温度下制备的 W/Ti层状复合材料都呈现出了“伪塑性”,展现了相似的断裂行为,包括W层中的隧道裂纹、界面的开裂、主裂纹的偏转。W层与Ti层之间界面的开裂使得Ti层处于平面应力状态,促进了Ti层的塑性变形。因此,W/Ti层状复合材料韧性的提高主要源于 W/Ti界面开裂和Ti层的塑性变形。

(3)利用有限元模型模拟了 W/Ti层状复合材料的弯曲断裂过程,该模型中的复合材料包括 W层、Ti层和界面层,并赋予了不同层的材料参数,模拟结果和试验结果吻合。