12 吋芯片分拣机龙门架的性能分析及结构优化

李臣友, 赵永博, 于国辉, 高今朝, 孟宪圆

(河北省数字影像装备与数字显示技术重点实验室, 秦皇岛视听机械研究所有限公司, 河北 秦皇岛 066000)

0 引言

在关注设备刚度、抗震性等基础性能的提升之外,进一步实现设备的轻量化及结构优化升级, 是发展先进精密设备必须要面对的课题[1]。而传统的结构优化中对某个方案的重新设计大多凭借着工程师的经验做评估校核,具有相当大的主观倾向。 目前比较流行的拓扑优化就是一种相对客观的优化方法, 它能为设计者在结构设计的初始阶段提供一个概念性的设计, 使得设计在布局上能够采用最优的设计方案。但是,如果仅使用某一种优化方法会使优化过程存在较多局限性, 难以达到多项性能指标的同步提升的目的。

本文以12 吋芯片分拣机主梁龙门为研究对象,通过拓扑优化与尺寸优化的综合使用, 得到一种性能符合要求且减重明显的龙门结构。

1 12 吋芯片分拣机

本文涉及的分拣机主要针对体积小、薄、脆的芯粒进行分拣,主要包括7 部分,见图1。

通过升降台与机械手的配合实现芯片的上料与下料功能,通过滑台的升降实现芯片的扩膜,并利用伺服电机实现滑台整体平移,以便配合探针系统、视觉系统,使得吸片系统得以精准的完成拾取工作,并放入成品盘中,最终送入升降台中顺利的完成加工。 龙门则是分拣机设备上重要的支撑部件,吸片系统、视觉系统等运动部件都安装在龙门上。

图1 12 吋分拣机结构布局

在进行优化设计时,既要保证龙门具有足够的刚度,避免设备长时间运行后龙门发生变形, 影响设备可靠性,又要对其减重设计,提高材料利用率,减少生产加工成本,达到降本的目的;同时,还要关注外部振动影响,防止龙门出现共振现象,造成芯粒吸取过程中吸偏,甚至造成芯粒表面划伤,影响芯粒品质。

2 龙门的有限元分析

图2 最大变形静力分析云图

由于机器结构日趋复杂,设备更新换代迅速,这就需要产品具有较高的性能,为了提高机器的加工性能,除了合理配置分拣机部件和控制系统以外,还应尽可能提高分拣机的静刚度和动态性能[2]。

在有限元分析软件中,通过对龙门模型施加外部载荷和约束条件,计算龙门在工况下的应力、变形和前6 阶固有频率,并以此作为优化分析的参考标准。 龙门材料选取AISI304,弹性模量为193GPa,泊松比为0.29,密度7930kg/m3。

通过有限元仿真分析得到龙门的最大应力为1.93MPa,最大位移为0.001mm。 不难发现龙门最大应力远远小于材料的许用应力,龙门最大变形发生在龙门中部偏左且变形较小,有较大的刚度冗余。

静力分析结果分布云图如图2 所示。

安装于主梁上用于移动吸片的直线模组为THK 的GLM10,其基本参数如下:模组最大行程约为800mm,直线模组最大运行为速度4m/s,最大加速度为6G。实际工作时, 直线模组的最短运动距离约为80mm,估算得到直线模组运动周期为0.05s ~0.2s, 运 动 频 率 为5 ~20Hz 左右。

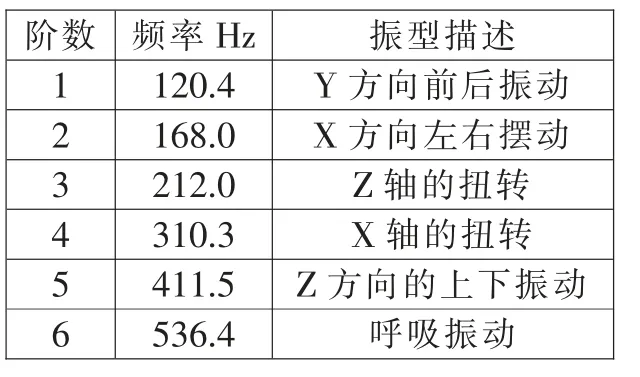

通过表1 的分析结果可知,龙门的固有频率远大于设备运行激振频率,在后续设计中可以适度降低频率优化比重。

表1 模态分析结果

3 龙门架的拓扑优化

在进行拓扑优化时仅仅期望某一种性能取得较好的结果,常常不能满足设计需要[3]:

(1)仅以应变能最小为优化目标,会使得材料的去除率较低,优化效果不明显。

(2)仅考虑一阶固有频率最大,会使得模型的减重过于大,丧失龙门基础结构,严重脱离实际,无法满足其基础功能的实现。

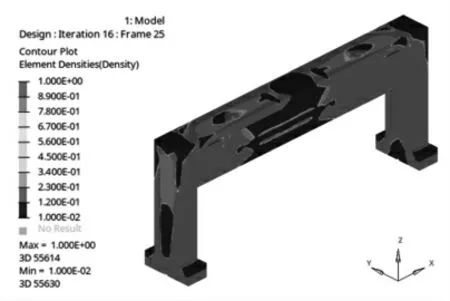

综合考虑上述两个目标,既要保证龙门的静态刚度,同时也要降低龙门的低阶固有频率与外部振动发生共振的机会,对二者附加权重,在不增大质量或质量有所减小的前提下,得到拓扑优化结果,如图3 所示[4]。

通过观察龙门的优化结果可以发现:

(1) 左右支撑立柱变化相对平整, 支撑立柱内部中空, 立柱外侧开有长孔, 连接支耳处有少许材料去除, 内侧去除一块三角形材料,但由于立柱底部需要与定位键相连用于定位,暂不去除。

(2)横梁外部传力路径较为复杂,内部多为中空,考虑到实际其他部件的安装位置,不能完全将材料去除,需要根据材料去除路径对其添置筋板已达到减重目的,暂定壁厚10mm。

图3 加权拓扑优化结果

4 龙门架的尺寸优化

4.1 龙门结构设计

前文已经得到龙门加权拓扑优化结果, 两侧支撑立柱根据材料分布进行设计,保证功能的同时,尽量减少材料的使用。为简化计算,左侧和右侧立柱采用相同的结构及尺寸参数控制,如图4 所示。

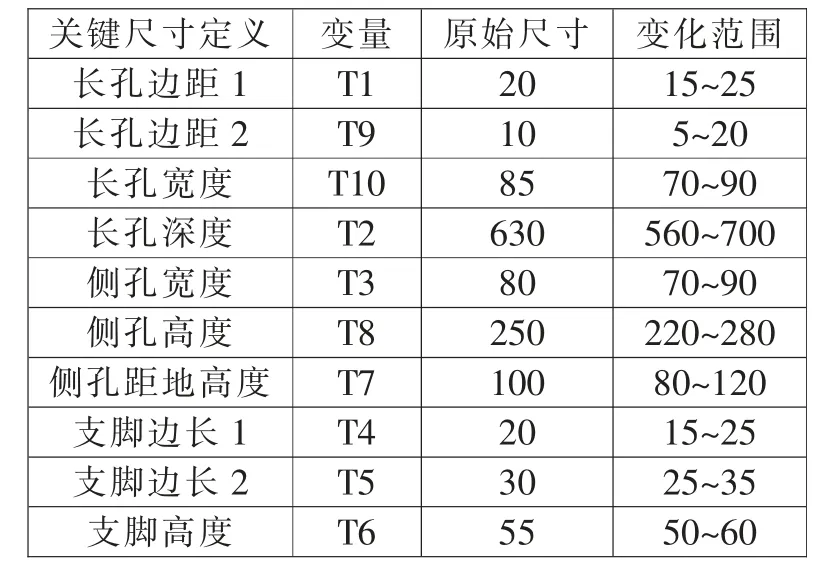

最终得到立柱的结构及尺寸控制参数, 关键尺寸定义的变量名称、原始尺寸及变化范围如表2 所示。

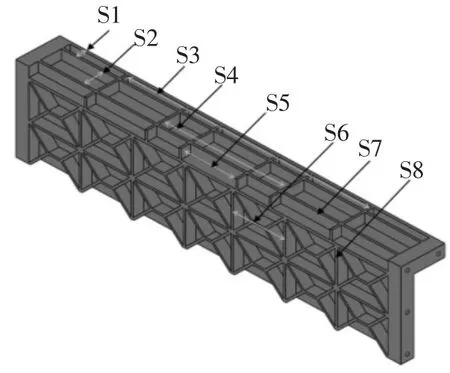

主梁经过拓扑后,形状变得相对复杂,盲目依据拓扑结果进行材料去除, 不仅使得主梁加工工艺难以实现,同时, 与之配套的视觉系统和吸片系统也无法稳固的安置在主梁之上,所以, 决定保留原有主梁的外观, 参照优化仿真的材料分布结果, 对其进行筋板布局的设计,如图5 所示。

图4 支撑立柱

表2 设计变量及变化范围

图5 主梁

最终得到主梁尺寸控制参数,关键尺寸定义的变量名称、原始尺寸及变化范围如表3 所示。

表3 设计变量及变化范围

4.2 龙门尺寸优化

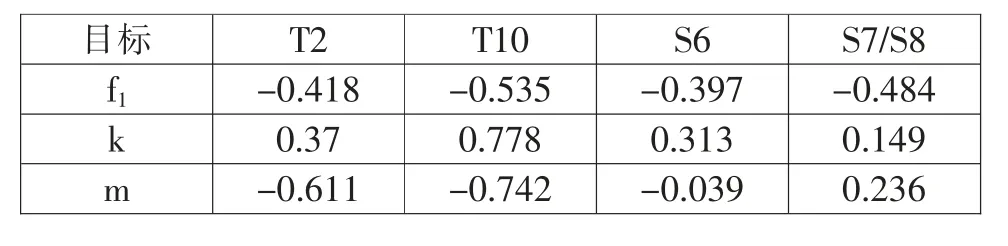

经过拓扑优化后的龙门与原始结构相比变得更加复杂,涉及的尺寸参数变多,若优化每一个参数,将增大计算量,降低效率。 因此,需要首先进行龙门各个尺寸参数的灵敏度分析,用以判断各个参数对龙门总质量m、静刚度k(变形)和一阶固有频率f1影响程度的大小。 为得到对龙门性能影响较大的参数、减少计算工作,选取三项相关度绝对值之和大于0.6 的参数作为尺寸参数设计变量,如表4 所示。

表4 重要尺寸与优化目标相关度

以质量最小,刚度最大,一阶固有频率最大为优化目标,利用ANSYS 仿真软件计算得到龙门主要优化尺寸的最佳值:T2:692mm,T10:93mm,S6:181mm,S7/S8:7mm。

5 龙门架性能分析

将经过优化取整得到的数值作为各个设计点的新值,并进行静动态分析,得到优化前后立柱的性能参数,见表5。

表5 优化前后立柱性能参

结果表明,经过多次优化后的龙门,在静刚度和1 阶固有频率基本保持不变的前提下, 质量减小了219.9kg,也说明了拓扑优化和尺寸优化的综合运用能够使机构在实现轻量化的同时,避免静动态性能的降低。

6 结论

以12 吋分拣机主梁龙门为研究对象, 通过拓扑优化、尺寸优化对龙门进行优化设计,观察优化结果可知:经优化产生的龙门,在体积、尺寸比例等要素与原结构基本相同的前提下, 质量减少40.9%、1 阶固有频率提高6%,而最大变形仅为0.005mm,优化效果较为显著,对龙门的优化设计具有一定的借鉴意义,同时,本文的研究思路也为分拣机的其他部件的优化设计提高了有益的参考。