Fe3 O4磁珠催化还原法改进普鲁卡因的合成

陈惠渝,杨林峰,吴 玉,朱大利,汤善文

(重庆理工大学 药学与生物工程学院,重庆 400054)

普鲁卡因作为酯类局部麻醉药,是国内外广泛应用的基本药物之一[1]。普鲁卡因对中枢或外周神经冲动和传导均有明显的阻断作用[2],临床上常用于浸润麻醉、硬膜外麻醉、阻滞麻醉、腰椎麻醉以及局部封闭疗法等。近年来,随着对普鲁卡因药理作用的不断深入研究,发现其不仅可以作为局麻药,而且在临床其他学科也有着广泛应用,如支气管哮喘、腹型过敏性紫癜、大咳血、瘙痒症、神经官能症、胃肠绞痛等。此外,普鲁卡因在肝癌、胃癌、结肠癌、白血病等癌症治疗中也取得了一定的疗效[2]。

目前,普鲁卡因的制备方法主要有对硝基苯甲酰氯法、氯代乙酯法、直接酯化法、苯佐卡因法[3-4]。其中,苯佐卡因法较为成熟,此法生产周期短,原料易得。该方法中,硝基的还原步骤使用Fe/HCl还原体系,还原后的苯佐卡因不溶于水,与铁泥难以分离,往往需用有机溶剂提取分离,后处理繁琐且还原收率低,有待改进。

Fe3O4磁性纳米粒在生物医药、材料、有机合成等领域得到较广泛应用[5-9]。2011年,Seyoung Kim等报道了超顺磁Fe3O4纳米粒催化水合肼还原芳硝基化合物[10]。与传统的Fe/HCl还原体系相比,该方法使用易回收的超顺磁Fe3O4纳米粒为催化剂,避免了大量铁泥固体废物的产生,简化了后处理过程,且避免了强酸的使用,仅生成无害的副产物如氮气和水[10],还原方法环保高效。本研究将该方法应用到普鲁卡因的合成中,可提高药物化学实验教学中普鲁卡因制备的成功率,并且避免了大量固体废物的产生,环保高效,有望应用于工业生产。

此外,本文还对酯交换方法中其他步骤进行了优化。为避免试剂对设备的腐蚀、减少副反应,在酯化反应制备对硝基苯甲酸乙酯步骤采用对甲苯磺酸(PTSA)代替浓硫酸,其不引起氧化、结炭等副反应,所得产物纯度高、颜色浅[11]。在酯交换反应中,向反应体系中通入惰性气体,将生成的乙醇蒸汽吹出体系的方式推动反应正向进行,取代了传统合成方法中采用的减压蒸馏方法,此法简化了实验设备。

1 实验部分

改进后的酯交换法制备普鲁卡因可分为酯化反应、还原反应、酯交换反应3个反应步骤。合成路线见图1。

图1 改进后普鲁卡因的合成路线示意图

1.1 仪器与试剂

仪器:核磁共振波谱仪(500 MHz,Bruker);ZF-I型三用紫外分析仪(上海宝山顾村电光仪器厂);加热磁力搅拌油浴锅(河南予华仪器有限公司);薄层色谱(HSGF254,烟台江友硅胶开发有限公司);旋转蒸发仪(N1300,上海爱朗仪器有限公司);电子天平(FA2204C,上海天美天平仪器有限公司);熔点仪WRR(上海精科物光仪电物光)。

试剂:对硝基苯甲酸(上海阿拉丁生化科技股份有限公司),对甲苯磺酸一水合物(Adamas,上海泰坦科技股份有限公司),乙醇(重庆川东化工(集团)有限公司),FeCl2·4H2O(北京伊诺凯科技有限公司),FeCl3·6H2O(阿法埃莎(中国)化学有限公司),NH4OH(25%~28%水溶液,重庆川东化工(集团)有限公司),水合肼(80%,Adamas,上海泰坦科技股份有限公司),二乙氨基乙醇(Adamas,上海泰坦科技股份有限公司),叔丁醇钾(阿法埃莎(中国)化学有限公司),甲醇钠(萨恩化学技术(上海)有限公司)。

1.2 对硝基苯甲酸乙酯的合成

称取对硝基苯甲酸(1.67 g,10 mmol)、对甲苯磺酸一水合物(0.38 g,2 mmol)和乙醇(1.75 mL,3当量),依次加入到25 mL单颈圆底烧瓶中,置于油浴中锅,磁力搅拌下,外温90℃下回流反应6 h。以薄层色谱法(TLC)监测反应进程。反应结束,待反应液稍冷,将其倒入盛有10 mL水的烧杯中,搅拌1 min,抽滤。将滤饼转移至10 mL、5%的碳酸钠溶液中搅拌5 min,抽滤,用少量水洗涤滤饼,室温真空干燥,得到白色固体1.80 g,测定熔点56.4~57.5℃(文献值57℃[12]),产率为92.2%。

1.3 对氨基苯甲酸乙酯的合成

1.3.1 Fe3O4磁珠的制备

采用共沉淀法制备超顺磁Fe3O4纳米粒[13]。将FeCl2·4H2O(0.86 g)和FeCl3·6H2O(2.36 g)在氮气保护下溶解于40 mL去离子水中,剧烈搅拌。当溶液加热到80℃时,加入NH4OH(5 mL,w%为25%~28%),在该温度下持续剧烈搅拌30 min。待反应完成后,将悬浮液冷却至室温,用去离子水洗涤,排水分离得到Fe3O4纳米粒,抽真空干燥,得到超顺磁Fe3O4纳米粒1.08 g。

1.3.2 对硝基苯甲酸乙酯的还原

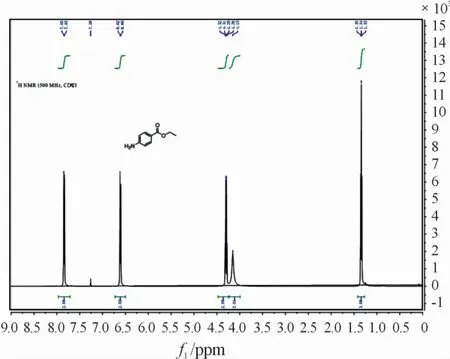

称取Fe3O4(46 mg,0.2 mmol)置于25 mL单颈圆底烧瓶中,加入乙醇(6 mL),在氩气保护下超声处理2 min。超声处理完毕,加入对硝基苯甲酸乙酯(0.195 g,l mmol)和水合肼(0.125 mL,2.5当量)。该混合物在氩气保护下,油浴锅中,80℃回流搅拌反应1 h,以TLC(石油醚∶乙酸乙酯=5∶1)监测反应进程。待反应结束后,利用外加磁场收集Fe3O4,将混合物液体转移至另一个干燥的单颈瓶中,旋转蒸发除去溶剂,真空干燥,得白色固体结晶0.163 g,测定熔点89.0~90.4℃(文献值89~90℃[14]),产率98.8%。1H NMR(500 MHz,CDCl3)δ7.84(d,J=8.3 Hz,2 H),6.61(d,J=8.3 Hz,2 H),4.30(q,J=7.1 Hz,2 H),4.15(s,2 H),1.34(t,J=7.1 Hz,3 H),如图2所示。

图2 还原产物的1 H NMR

1.4 普鲁卡因的合成

向25 mL双口圆底烧瓶中,加入对氨基苯甲酸乙酯(0.33 g,2 mmol)和二乙氨基乙醇(2 mL,15 mmol),通氩气,油浴升温至35℃将固体完全溶解后停止加热。向反应混合液中加入叔丁醇钾(0.067 g,0.6 mmol,30 mol%),油浴锅升温至90℃,在磁力搅拌下反应9 h,以TLC(石油醚∶乙酸乙酯∶三乙胺=25∶25∶1)监测反应进程。待反应结束后,以水(10 mL)和乙酸乙酯(5 mL×2)进行萃取,合并有机相。采用10%的HCl溶液(5 mL×2)对有机相进行反萃取,合并酸性水层。向酸性混合液中滴加20%的NaOH溶液至pH=12,搅拌析出普鲁卡因。待固体析出完全,抽滤,滤饼用水洗涤,干燥称重,得浅黄白色固体结晶0.407 g,测定熔点48.6~50.8℃(文献值51℃[15],普鲁卡因二水合物),产率74.8%。1H NMR(500 MHz,CDCl3)δ8.14(d,J=8.4 Hz,2 H),6.92(d,J=8.4 Hz,2 H),4.64(t,J=6.2 Hz,2 H),4.51(s,2 H),3.14(t,J=6.2 Hz,2 H),2.93(q,J=7.1 Hz,4 H),1.37(t,J=7.2 Hz,6 H),如图3所示。

图3 普鲁卡因的1 H NMR

2 结果与讨论

2.1 对硝基苯甲酸乙酯合成条件的探索

为优化反应条件,着重考察了原料配比、催化剂用量、反应温度等条件变化对反应收率的影响(表1)。在没有催化剂的情况下,乙醇和对硝基苯甲酸酯化合成对硝基苯甲酸乙酯的产率极低(序号6),对甲苯磺酸能显著提高酯的生成产率。当乙醇的用量从1.5个当量增加到3.0个当量时,产率得到了显著提高,继续增加乙醇的用量,酯化反应产物的产率并没有提高,且随着乙醇用量的增加,酯化产率却缓缓下降(表1,序号1-5)。随后,考察了催化剂PTSA的当量对产率的影响,当催化剂用量为5 mol%时,反应进行速度非常缓慢,6小时后仍可明显观察到大量剩余的对硝基苯甲酸固体原料(表1,序号7),增加催化剂当量到20 mol%可使产率提高到90%以上。尝试将反应放大到0.1 mol仍能达到89.3%产率(表1,序号13)。

表1 酯化反应条件

2.2 Fe3O4催化还原反应条件优化

磁性可分离催化剂是一种非常有吸引力的非均相催化剂,因其表现出良好的分散性,并且在反应后易于回收利用,受到广泛的关注。为获得最佳的Fe3O4磁珠催化对硝基苯甲酸乙酯还原合成对氨基苯甲酸乙酯的反应条件,本研究对催化剂用量、反应温度和原料配比等影响产率的关键因素进行考察(表2)。结果表明:使用1.5当量的水合肼时,反应重复性不好,容易出现还原不完全的现象。当水合肼用量增至2.5当量时,不再出现还原不完全的现象(表2,序号1-6),产率能够维持95%以上且重复性好。反应温度为40℃,反应在氢源足够的情况下能完成,但反应速度较慢。80℃回流反应可缩短反应时间(表2,序号7)。催化剂当量由20 mol%降低到5 mol%,适当延长反应时间,仍能得到96%的产率(表2,序号8和9)。将反应放大到0.05 mol级,使用20 mol%的Fe3O4磁珠或回收的Fe3O4磁珠都能实现91.2%产率(表2,序号11、12)。

表2 还原反应条件

该方法后处理简单,在Fe3O4磁珠催化硝基还原的反应完成后,可通过外加磁场收集催化剂,剩余溶液则可倒入另一个干净的容器内(图4),除去溶剂得到产物。分离回收的催化剂用乙醇洗涤,再用于下一次反应,可非常简便地实现催化剂的回收再利用。

图4 Fe3 O4催化剂在反应后的磁分离容器

此外,在优化的反应条件下(20 mol%的Fe3O4,2.5当量水合肼,6 mL乙醇,80℃外温),考察了Fe3O4催化剂的回收循环能力。第1次反应完成后,将催化剂用外磁铁吸附,反应液从反应容器中转移,剩余的留在反应容器中的催化剂用少量乙醇洗涤后,随即用于下一次循环反应。如表3所示,20 mol%的Fe3O4催化剂被使用时,反应均在一个小时内完成,且到第10个循环仍保持良好的催化活性。

表3 Fe3 O4催化剂回收套用试验的产率

2.3 酯交换反应条件的优化

在酯交换反应中,主要考察了碱性催化剂叔丁醇钾的用量对反应的影响(表4)。结果表明,叔丁醇钾的用量需要20 mol%才能达到较好的催化效果(表4,序号1-3)。但随着叔丁醇钾用量的增加,反应产率并不随叔丁醇钾的增加而增加(表4,序号4)。将催化剂叔丁醇钾换成甲醇钠,催化效果明显降低,当使用50 mol%甲醇钠作为催化剂时,仅得到27.9%的产率(表4,序号5)。酯交换反应为可逆反应,往往会搭建减压蒸馏装置(图5)将生成的乙醇蒸出,以促进反应正向进行。然而,该装置的搭建过于繁琐,也具有一定的危险性。因此,改进了反应装置,通过针头将预先充有氩气(或氮气)的气球连接到反应装置中,并将氩气充入反应体系中,同时,使用另一个针头将反应体系与大气连通,利用气球的气压将生成的乙醇从反应体系中不断排出,以达到简化实验装置的同时又能促进反应正向进行的目的。

表4 催化剂用量对酯交换反应产率的影响

图5 酯交换反应用的减压蒸馏装置

3 结论

1)使用对甲苯磺酸催化乙醇与对硝基苯甲酸酯化合成对硝基苯甲酸乙酯,副反应少、产率高、产品颜色浅,仅使用20 mol%的用量即可达到良好的催化效果。

2)使用Fe3O4磁珠-水合肼体系替代传统的Fe/HCl体系还原对硝基苯甲酸乙酯,可以避免大量固体铁泥废物的产生,简化分离步骤,且催化剂易通过外加磁铁分离,副产物仅为氮气和水,绿色环保,操作简单。

3)在酯交换步骤中,改变实验装置,利用惰性气体吹出生成的乙醇,促进反应正向进行,以强碱性的叔丁醇钾为催化剂,装置简单,收率较高。

综上,本文中提出的方法具有反应条件温和、催化剂可重复利用、环保经济、操作简单等优点,使得普鲁卡因的制备在实验教学中成功率更高,本课题组将进一步探索其用于工业生产的可能性。