新型封孔技术在顺层钻孔瓦斯抽采中的应用

徐永吉

(晋能控股煤业集团寺河煤矿二号井,山西 晋城 048019)

1 引言

煤矿瓦斯是我国燃气能源的重要资源之一,瓦斯抽采过程中,钻孔的封孔技术是影响瓦斯抽采效果的重要工艺程序,封孔技术不佳会导致瓦斯气体泄漏、采气浓度低、含量少等结果。因此,合理引入新型封孔技术提升钻孔瓦斯抽采效果至关重要[1-3]。

何奇等[4]依托于大庆油田喇嘛甸区块储层高渗透油层开采项目,提出使用锁孔成膜封堵剂技术成功将工程现场的防漏成功率提高了9.3%,引入该技术有效保护了储层的安全性。郭煜[5]基于四川龙滩煤矿瓦斯灾害严重现状,指出该地区煤质裂隙发育,并通过采用两堵一注带压的封孔方案,成功实现了该煤矿的瓦斯治理目标。冯亮亮[6]指出采用定向水力压裂技术能够有效克服传统钻孔模式的问题,并依托于古书院煤矿项目成功验证了该方法的可行性,有效克服了钻孔漏气问题。

综上所述,现有研究主要是从钻孔技术、封孔技术等角度解决瓦斯抽采过程钻孔漏气的问题,且较少涉及到顺层钻孔瓦斯开采。然而,在顺煤层钻孔开展瓦斯抽采过程中,受矿山压力影响钻孔容易变形破坏进而导致瓦斯气体泄漏。因此,本文提出一种新型封孔技术并将其成功应用于寺河煤矿二号井煤矿瓦斯开采中,有效提升了该煤矿瓦斯抽采的效率。

2 工程背景与抽采现状

2.1 工程背景

本次研究依托于寺河煤矿二号井煤矿瓦斯抽采工程,该煤矿设计生产能力为100 万t/a,采用倾斜式长壁采煤法进行开采,主采煤层为稳定煤层,实测瓦斯含量达6.85 m3/t,瓦斯压力在0.2~2.8 MPa范围内。煤层顶板岩层分布有泥岩、砂岩等,底板岩层主要为砂质泥岩。

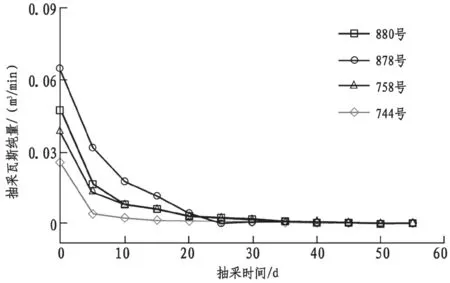

2.2 原封孔技术

煤矿抽采钻孔原采用直径50 mm、长度2 m 的PVC 管进行抽采,并利用聚氨酯倒入封孔带后快速送入钻孔进行顺层钻孔封孔,统计得到该煤矿某工作面上的4 个埋深均为60 m 钻孔的瓦斯抽采纯量数据,并绘制抽采瓦斯纯量-抽采时间曲线如图1。由图1 可知,4 个钻孔的抽采瓦斯纯量均随着抽采时间而不断减小,且减小速率越来越慢,二者之间符合指数函数关系。在开采初期,4 个钻孔的抽采瓦斯纯量分别为0.047 m3/min、0.065 m3/min、0.040 m3/min 和0.024 m3/min,而在开采进行到10 d 以后,各钻孔的抽采瓦斯纯量均下降到0.02 m3/min 以下,其中744号钻孔的抽采纯量已经接近于0。由此可见,采用原聚氨酯封孔技术封孔效率低,漏气情况严重,瓦斯抽采效果差,需要采用新的封孔技术进行封孔工作。

图1 原封孔工艺下抽采瓦斯纯量随抽采时间变化关系

3 新型封孔技术

3.1 抽采漏气规律

在顺层钻孔进行瓦斯抽采时,受围岩性质、钻孔工艺、矿山压力及封孔技术等多重因素的影响,会出现不同的瓦斯气体泄漏情况。根据现场调查情况结合岩石力学与工程的基本理论,发现顺层钻孔瓦斯抽采主要存在以下3 种气体泄漏形式:

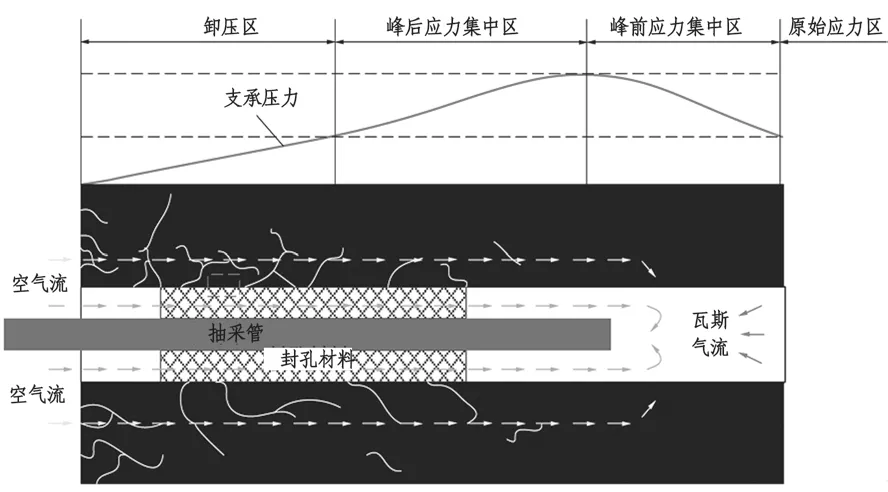

(1)破碎围岩漏气。图2 为顺层钻孔瓦斯抽采气体流动图,由图可知,在顺层钻孔形成后,由于开挖造成钻孔周围围岩出现松动、破碎现象,按照岩石力学理论[7-8],此时围岩可划分为破碎区、塑性区以及弹性区。围岩破碎区是造成气体泄漏的主要原因,需要及时利用封孔材料对裂隙进行封堵。如果出现裂隙封堵不及时、裂隙封堵不充分或钻孔封孔深度不够等情况,高气压下瓦斯会顺着煤体裂隙流出,导致瓦斯开采效果不佳。

(2)钻孔壁与封孔材料贴合差。在矿山压力的持续作用下,钻孔围岩会发生持续的蠕变变形,如此时钻孔壁与封孔材料的粘结效果较差,会导致钻孔壁与封孔材料之间出现间隙,进而导致外界空气进入钻孔,导致钻孔漏气。

(3)封孔材料漏气。结合图2 可以看出,在封孔材料漏气情况下,空气将会从外界进入瓦斯抽采管,导致所采的瓦斯气体浓度降低,瓦斯抽采效果差。封孔材料漏气是由很多因素导致的,如封孔材料质量不佳、操作失误等,因此,需要严格把控封孔材料质量检测及施工环节,有效提升瓦斯抽采效率。

图2 顺层钻孔瓦斯抽采气体流动

3.2 封孔原则

基于上述顺层钻孔漏气规律及原因分析结果,结合煤层封孔工艺技术及要求,提出顺层钻孔瓦斯抽采封孔基本原则如下:

(1)钻孔破碎围岩封堵优先原则。在顺层钻孔瓦斯抽采过程中,围岩在开挖过程中遭到扰动破坏,且矿山压力作用下围岩会持续产生蠕变变形,加剧了围岩的破坏程度。破碎围岩是顺层钻孔瓦斯抽采时发生瓦斯泄漏的最主要的原因,因此进行封孔时需要遵守钻孔破碎围岩封堵优先原则。在进行钻孔围岩破碎区封堵时,首先需要根据岩石力学相关理论,在考虑钻孔直径、围岩力学性质的基础上采用合理的计算方法得到钻孔的卸压直径。

(2)钻孔封堵深度优化原则。钻孔围岩卸压区和峰后应力区是发生气体渗漏的主要原因之一,由于该区域煤岩已经破坏,岩石内部裂隙发育强烈,因此,钻孔封孔深度应综合考虑到围岩卸压区和峰后应力集中区。

3.3 封孔工艺优化

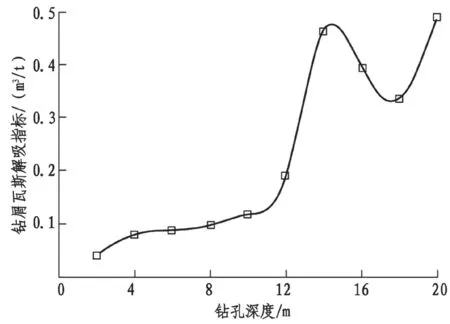

由原聚氨酯封孔技术下抽采瓦斯纯量-抽采时间曲线(图1)可知,该封孔工艺技术的封孔效率较低,因此需要采用新的封孔工艺进行优化。由于聚氨酯渗入煤体效果差、无法有效封堵,因此考虑采用SRS-II 型高强微膨胀型速凝封孔材料。该材料具有粘结力强、凝结速度快、渗透性好等特殊优势,且凝结后可使用寿命长,能够有效封堵围岩裂隙。为进一步获得有效的封孔深度,在该工作面附近打钻获得不同深度条件下煤屑瓦斯解吸参数变化规律图如图3。由图3 可知,钻孔煤屑瓦斯解吸参数整体随深度呈不断增加的变化趋势,但在钻孔深度为11 m 时出现曲线斜率骤然增大趋势,因此可以判定围岩卸压区的范围在11 m。因此可见,需要保证钻孔封孔深度在11 m 时才能保证瓦斯抽采效果。

图3 钻孔煤屑瓦斯解吸参数随钻孔深度变化趋势

3.4 优化效果

选择与原封孔工艺相同深度的钻孔展开研究,得到4 个钻孔的抽采瓦斯纯量随抽采时间变化关系如图4。由图4 可知,抽采瓦斯纯量与抽采时间之间整体呈指数函数变化关系,即抽采瓦斯纯量均随着抽采时间而不断减小,但减小速率越来越慢,这与原封孔工艺下抽采瓦斯纯量-抽采时间曲线变化规律基本一致。在开采初期,4 个钻孔抽采瓦斯纯量分别为0.043 m3/min、0.019 m3/min、0.025 m3/min和0.046 m3/min,而在开采进行到10 d 以后,各钻孔的抽采瓦斯纯量均下降到0.02 m3/min 以下,其中744 号钻孔的抽采纯量已经接近于0。

进一步对比采用新型封孔技术前后瓦斯抽采效率,考虑到不同钻孔的初始瓦斯含量不同,因此选择初始抽采瓦斯纯量相近的两个钻孔进行比较。选取880 号钻孔(原封孔工艺)和992 号钻孔(新型封孔工艺)展开对比,两个钻孔的初始抽采瓦斯纯量分别为0.047 m3/min、0.046 m3/min,当抽采时间达到20 d 时,不同封孔工艺下的抽采瓦斯纯量分别为0.003 m3/min、0.008 m3/min。采用新封孔工艺后钻孔的抽采瓦斯纯量较原工艺提升近167%,因此可见,新型封孔技术在顺层钻孔瓦斯抽采中取得了良好的提升效果。

4 结论

为提升我国煤矿顺层钻孔瓦斯抽采效果,本文依托于山西省晋城寺河煤矿二号井煤矿瓦斯抽采工程,展开了顺层钻孔气体泄漏规律以及新型封孔技术瓦斯抽采工程应用研究,得出如下结论:

(1)顺层钻孔瓦斯抽采泄漏主要是由破碎围岩漏气、钻孔壁与封孔材料贴合差和封孔材料漏气三个原因导致的,因此需要遵循钻孔破碎围岩封堵优先和钻孔封堵深度优化原则。

(2)抽采瓦斯纯量均随着抽采时间而不断减小,但减小速率越来越慢,抽采瓦斯纯量与抽采时间之间整体呈指数函数变化关系;采用高强微膨胀型速凝封孔材料进行封孔后瓦斯抽采纯量相较原技术提升近167%。

图4 新型封孔工艺下抽采瓦斯纯量随抽采时间变化关系