煤矿井下顶板形变控制及支护技术研究

常 北

(山西晋煤集团晋圣三沟鑫都煤业有限公司,山西 沁水 048200)

山西晋煤集团晋圣三沟鑫都煤业有限公司位于沁水县城西南,井田内可采煤层为山西组的2 号煤层及太原组的15 号煤层,其中2 号煤层位于山西组中部,煤层平均厚度3.6 m,厚度变化较大,总体变化规律为由西向东逐渐变薄,其可采性指数为0.50,厚度变异系数为66.3%。可采区内煤层平均厚度为3.32 m,属中厚煤层,煤层稳定性程度属较稳定大部可采煤层,含多个夹矸层,结构相对简单。顶板主要为砂质泥岩、粉砂岩及砂岩,结构稳定性差,在顶板来压波动时下沉严重,偶有冒顶,给综采作业安全造成了严重的影响。

针对上述情况,最初采用了多重支护的方案,在顶板脆弱区域进行重点加强支护,但在实际应用过程中发现,多重支护的方案工作量大,效率极低,严重影响了综采作业效率。结合实际地质情况提出了一种新的多层次顶板变形控制和支护技术,以锚杆和锚索为支护核心,通过布局优化,在不增加支护结构的基础上顶板下沉量降低了72.4%,两帮移近量降低了76.1%。

1 巷道顶板变形原因分析

在对不同区域的变形因素分析并结合近年来顶板变形原因统计发现:一方面由于2 号煤层的顶板为砂质泥岩、粉砂岩及砂岩,结构稳定性差,在巷道掘进后会以较快的速度在自重的作用下下沉,同时由于紧邻井下富水区域,巷道顶板裂隙内富含水,在水的作用下顶板结构稳定性进一步被破坏,降低了整体强度;另一方面,顶板发育软弱夹矸层等多种类别的岩层结构,支护方案主要采用的是单一全锚索支护[1],会导致不同区域的锚索预应力损失或者受剪切力破坏,预应力损失到一定程度或者锚索破坏后将导致支护失稳、冒顶、煤帮内挤等,如图1。

图1 煤矿井下冒顶及煤帮内挤结构示意图

2 顶板支护优化

对巷道顶板的支护采用了锚、索、网联合多层次支护[2],重新对长锚杆、长锚索、短锚索规格进行选择和结构布置。

为了与井下现有的支护方式基本保持一致,减少对支护物料的需求,采用了高强度左旋螺纹钢锚杆,每排设置6 根,间排距1200 mm×1000 mm,锚杆的帮距为250 mm。锚杆布置时,两侧的锚杆与巷道两侧呈现10°的夹角,其他区域的锚杆均和巷道顶板相互垂直。采用树脂加长锚固的方式,预紧力不小于500 N·m。钢筋托梁选择直径为15 mm 的螺纹钢焊接而成,托梁规定为5100 mm×80 mm。为了保证托梁在受力情况下的稳定性,在设置锚杆的地方焊接两个加强筋及承力机构。

长锚索采用1×19 股的高强度钢绞线。锚索布置时依据长锚杆布置结构,每排设置3 组锚索,锚索的间排距为2400 mm×1500 mm,锚索的帮距为1250 mm。锚索采用树脂加长锚固的方案,用三支锚固剂锚固,锚固的长度不小于2000 mm,预紧力不小于300 kN。钢筋托梁选择直径为15 mm 的螺纹钢焊接而成,托梁规格为3100 mm×80 mm,在锚索的搭接处设置一个搭接纵筋,各个纵筋的距离约为120 mm。

短锚索同样采用1×19 股的高强度钢绞线。每排设置4 组锚索,间排距为2400 mm×1500 mm,锚索的帮距为450 mm。锚索采用树脂加长锚固的方案,用三支锚固剂进行锚固,锚固深度不小于2000 mm,预紧力不小于300 kN。钢筋托梁选择直径为15 mm 的螺纹钢焊接而成,托梁规格为4600 mm×80 mm,在锚索的搭接处设置一个搭接纵筋,各个纵筋的距离约为120 mm。

钢筋网片采用直径为6 mm 的钢筋焊接而成,网孔的尺寸为120 mm×120 mm,各个网片之间采用搭接的方案,搭接长度不小于150 m。支护结构如图2。

3 巷帮支护优化

采用锚索、网联合多层次支护方案对巷帮的支护进行优化。

锚索选用1×19 股的高强度钢绞线,在锚索的端部设置有搅拌机构,在锚索末端设置有相应的锁具[3]。锚索按每排3 组的形式进行布置,锚索之间的间排距为1200 mm×950 mm。钢筋托梁采用直径为12 mm 的钢筋构成,规格尺寸为4000 mm×80 mm,400 mm×400 mm×16 mm 的高强度托板,采用三支锚固剂树脂加长锚固的方案,锚固长度不低于2000 mm,预紧力不小于200 kN。

锚杆选用高强度左旋螺纹钢,锚杆布置在巷道顶、底角,每组2 根,锚杆之间排距为1200 mm,顶角锚杆距离顶板250 mm,底角锚杆距底板370 mm,10°偏角,锚固时采用两支锚固剂的树脂加长锚固方案,紧固力矩不小于500 N·m。

钢筋网片采用直径为6 mm 的钢筋焊接而成,网孔的尺寸为110 mm×110 mm,各个网片之间搭接长度不小于150 m。两帮支护结构如图3。

图2 煤矿井下巷道顶板支护结构示意图

图3 煤矿井下巷道两帮支护结构示意图

4 应用效果分析

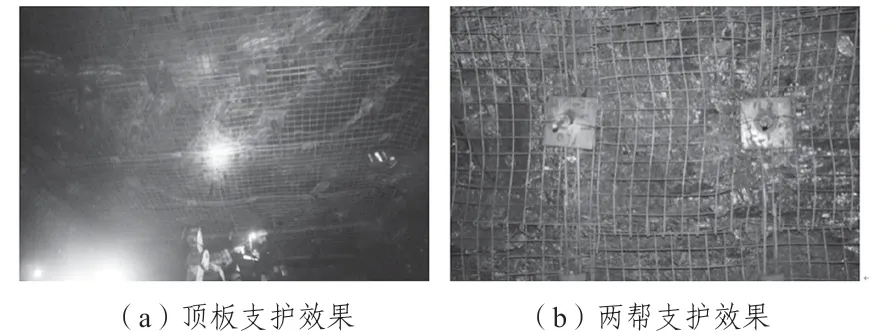

新的巷道顶板支护方案在应用以来取得了极好的效果。在井下巷道内设置3 个监测站,采用加密网格布点的方案对其进行监测,同时采用位移传感器和多功能成像分析仪[4]对巷道顶板和两帮的变形情况进行统计。结果表明在支护后的90 d 内,巷道顶板的平均下沉量约为62.4 mm,比优化前降低了72.4%,巷道两帮的平均移近量约为147 mm,比优化前降低了76.1%,显著地提升了综采作业安全性和综采效率。优化后井下顶板和两帮的支护效果如图4。

图4 优化后巷道顶板和两帮支护效果图

5 结论

针对鑫都煤业综采工作面顺槽顶板下沉严重的情况,在对顶板变形失稳原因进行分析的基础上,提出了多层次顶板变形控制和支护技术,实际应用表明:

(1)巷道顶板结构脆弱,在重力作用下的沉降以及岩层结构复杂,采用单一层次的全锚索支护无法满足矿压波动下的支护稳定性需求是导致顶板沉降失控的主要因素。

(2)对巷道顶板和两帮的支护采用了锚、索、网联合多层次支护方案,能够将顶板下沉量降低72.4%,将两帮移近量降低76.1%,显著提升井下支护稳定性。