柔性版印刷油墨转移率特性实验研究

刘美华, 李 艳, 袁英才, 乔俊伟

(1. 北京印刷学院机电工程学院,北京 102600;2. 上海出版印刷高等专科学校,上海 200093)

近年来,柔性版印刷技术以绿色环保的优势在全球范围内得到快速发展,其应用领域也不断拓展[1],但目前柔版刷技术仍然不能满足科技的进步以及市场的需求[2]。我国在柔版工艺改进、提高印刷精度方面做了大量研究工作,尤其对柔印过程中的供墨关键部件网纹辊[3]进行多方面研究。本文是对柔印过程中的参数对网纹辊油墨转移率的影响进行探究,这对提高柔版印刷供墨效果有重要意义。

国内外对柔印网纹辊油墨转移特性开展研究,江南大学的陈家祥将网纹辊结构简化为轴对称的梯形槽,使用有限元法对网纹辊油墨转移过程进行数值模拟,即模拟油墨从网纹辊向印版进行转移,并且加入网纹辊和印版滚筒的运动情况,研究了接触角、梯形槽高宽比和角速度对油墨转移的影响[4]。江南大学的付尧建研究柔印压力和油墨转移率的关系,通过实验和Origin软件,拟合出最佳印刷压力与油墨转移关系的函数方程从而达到对柔印质量的控制[5]。英国斯旺西大学土木工程学的DC Bould研究结果证明了网纹辊的携墨量对连续油墨薄膜复制和半色调网点形成的影响最大[6]。Szentgy 通过正交试验证明了印版与网纹辊压力大小对油墨转移率的影响最大[7]。本文在柔性版印刷过程油墨转移影响因素分析的基础上,通过实验对柔性版印刷工艺参数影响油墨转移率进行探讨,得出速度、合压量、网穴形状对油墨转移率的曲线。

1 柔性版印刷过程中油墨转移影响因素分析

在柔性版印刷过程中,存在油墨从网穴向印版和印版向承印物转移两个过程,其中油墨从网穴向柔性印版转移是影响柔性版印刷油墨转移率的主要因素。油墨从网穴向柔性印版转移在过程中存在拉丝、断裂和回弹现象,如图1 所示,油墨的连续方程为

图1 油墨从网穴向印版转移分析

式(1)中,ρ为油墨密度,kg/m3;u为印版滚筒与网纹辊分离速度,m/s;λ为流动参数,无量纲。

油墨量动方程为

式(2)中,P为压力,N;μ为粘度,cp;Fg为重力,N;Fst为表面张力,N;▽沿自由表面切线方向的梯度算子,无量纲。

为了表示油墨和气体之间的界面关系,需要定义一个液体体积分数的传输方程,体积分数φ表示,定义为

油墨体积分数方程ψ 满足以下关系:

采用二阶分段线性界面构造(PLIC)方案重构界面形状,位于界面的流体的密度和粘度是根据流体和空气的体积分数计算出来的

表面张力由Brackbill 方程确定:

式(6)中σ为表面张力系数,N/m;κ为界面曲率,无量纲;n为各界面点法向界面的单位矢量,m。n和κ计算为

由油墨在转移过程中的动量方程可知:油墨从网穴向印版转移过程中油墨转移量主要受网穴形状、油墨属性、印刷速度、网纹辊与印版滚筒接触状态等因素影响。

2 实验方案

为分析印刷速度、网穴形状、网纹辊与印版滚筒接触状态对油墨转移率的影响,实验使用不需干燥的布瑞特UV6000 系列油墨,用不同网线数的网纹辊在多种网纹辊与印版滚筒接触状态下以不同印刷速度进行满版实地印刷。通过对印刷前后纸张的质量变化,分析柔性版印刷油墨转移。

2.1 网纹辊与印版滚筒接触状态测定与调整

实验用柔性版印刷机印刷单元结构如图2 所示,网纹辊与压印滚筒中心固定,通过调整印版滚筒中心O1改变其与网纹辊和压印滚筒接触状态。

图2 柔性版印刷单元结构示意图

对于网纹辊与印版滚筒接触状态,通过在印版滚筒两端安放两个千分表A、B,并尽可能使两千分表保持垂直,如图3 所示。通过塞尺设置印版与网纹辊的间隙,读取千分表A、B显示数据。

图3 千分表的安装位置图

设定多组印版滚筒与网纹辊的间隙值,读取多组千分表A、B显示数据。设印版与网纹辊接触值为δ,千分表A读数为a,千分表B读数为b。计算各组印版与网纹辊接触值δ、千分表读数a、b的差值Δδ、Δa、Δb。对多组测试数据进行拟合,即可得出印版滚筒与网纹辊接触值Δδ和千分表读数Δa、Δb的关系

式(10)中Δδ为印版滚筒与网稳固间隙量差值,mm;Δa、Δb为千分表读数差值,mm。

2.2 网纹辊参数

网线数分别为600LPI、800LPI、1000LPI,网穴均为六棱台状,网穴角度分别为60°、75°、60°,如图4 所示。

图4 600 线、800 线、1000 线网纹辊网穴形状图

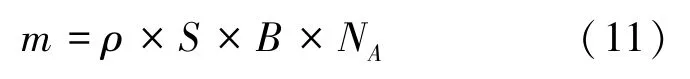

网纹辊供墨为

式(11)中,S为每组所取印张印刷总面积,m2;B为BCM 数值,无量纲;NA为单位平方内1BCM 网纹辊的供墨量,1BCM=1.55cm3/m2。

3 油墨转移率测试实验

实验采用富林特树脂板,幅面为210×250mm,硬度为73HA。纸张为厚度0.07mm,90g 的双面铜版纸。采用上述印版滚筒与网纹辊接触状态测定和调整方法及3 种型号的网纹辊,在速度为5m/min,20m/min,40m/min,60m/min 条件下进行多组印刷实验。

印刷完成后,对印刷品取样,印刷样张如图5 所示。每种实验条件取样16 张,不连续地取三组。用精度为0.001g 的天平秤进行三次称重,取平均值。纸张前后质量差Δm称为油墨转移量,单位为g。

图5 印刷样张

则油墨转移率为

式(12)中,tr为油墨转移率,%;R1为网纹辊半径,mm;R2为印版滚筒半径,mm。

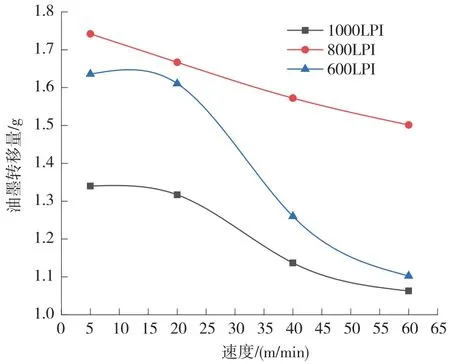

在柔性版印刷过程中,印版滚筒与网纹辊接触常为挤压状态,压缩量称为合压量。在合压量为0.043mm,油墨转移量随速度变化情况,如图6 所示,可以得出:(1)油墨转移量与网纹辊形状有着紧密关系。1000LPI 网纹辊的网穴尺寸最小,因而油墨转移量最低,600LPI 的网纹辊的网穴尺寸最大,但网穴数量少,因而油墨转移量比800LPI 要少。(2)印刷速度快,油墨从网穴向印版转移时间短,会影响油墨转移,因而,转移量总体随速度上升而下降。在速度较低的情况下,印版对网穴产生的毛细力偏小,油墨的流动性减弱,影响油墨从网穴向印版转移。因而,在速度较低的情况下会出现油墨转移量随速度上升而增加的情况。(3)600LPI网纹辊的油墨转移量随着速度上升下降迅速,将会对印刷质量产生较大的影响。

图6 油墨转移量随速度变化

将油墨转移量转化为油墨转移率进行分析,得到油墨转移率随速度变化曲线,如图7 所示。可以得出:(1)800LPI 网纹辊的油墨转移率较高,总体保持在40%以上,而且变化率最小。(2)1000LPI网纹辊由于网穴小,供墨量小,虽然油墨转移量低于600LPI 网纹辊,但油墨转移率高于600LPI 网纹辊,能保持在30%以上。

图7 油墨转移率随速度变化

1000LPI 网纹辊,合压量与油墨转移率关系如图8 所示。可以得出:反映网纹辊与印版滚筒接触状态的合压量对油墨转移率有较大影响。对于测试的柔性版印刷机,合压量在0.025~0.05mm,油墨转移率保持较高水平。

图8 1000LPI 下油墨转移率随合压量变化

4 结论

油墨从网纹辊网穴向印版滚筒转移是影响油墨转移率的关键因素。在分析影响油墨从网穴向印版滚筒转移因素的基础上,进行柔性版印刷机油墨转移实验。测试结果可得出以下结论:

(1)网穴尺寸和形状对油墨转移量和油墨转移率的关键因素。实验所使用的三种规格的网纹辊中800LPI 的油墨转移率相较最高,且受速度影响最小,600LPI 的油墨转移率相较最低,且受速度影响最大。

(2)网纹辊与印版滚筒接触状态对油墨转移率有着重要影响。选择合适的合压量,能有效地提高油墨转移率,保证印刷品的质量。

(3)油墨转移率随速度上升而下降,但选择合适的网纹辊,调整合压量,能有效地抑制油墨转移下降,达到印刷质量的相对稳定。