透平动叶前缘冲击-气膜复合冷却与旋流-气膜复合冷却的热流耦合对比研究

刘钊,贾哲,张志欣,丰镇平

(西安交通大学能源与动力工程学院,710049,西安)

燃气轮机的比功率和热效率是衡量其性能的关键指标,而热效率又与透平进口温度直接相关。研究表明,透平进口温度每提高56 K,其输出功率可提高8%~13%,循环效率增长2%~4%[1]。然而,透平进口温度升高会导致其热端部件如叶片的热负荷升高,甚至超出材料承受范围从而失效。而叶片前缘是叶片热负荷最高的区域之一,也是叶片最容易烧蚀的部位之一。因此在实际燃气透平叶片中,通常使用冲击-气膜复合冷却结构来降低叶片前缘热负荷。可见,深入了解冲击-气膜复合冷却结构的流动和换热特性对提高燃气轮机效率具有重要意义。

Thomas等通过实验得出了叶片前缘冷却效率与吹风比和攻角的关系[2]。Liu等对叶片前缘冲击-气膜复合结构进行了数值模拟,得出了透平叶片前缘的传热系数与吹风比和气膜孔角度的关系[3]。徐国强等对6种冲击-气膜复合冷却结构的内部流动和换热进行了数值模拟,结果表明冲击孔与气膜孔交错式排列冷却效果更好,冲击孔后移会减小冷气覆盖面积,降低冷却效果[4]。张鹏等研究了吹风比和冷气量分配对综合冷却效率、流场结构和对流换热的影响规律[5]。Du等对叶片前缘模型旋流-气膜复合冷却进行了研究,发现两种新型冷却结构的综合冷却效率分别提高了57%和75%,但压损也有所增大[6]。范小军等研究了冷却结构对叶片前缘冷却性能的影响,发现中间双旋流结构的换热强度分布比较均匀,且流阻系数较好[7]。Wang等分析了不同横流条件下涡发生器对冲击换热特性的影响[8]。谷振鹏等实验研究了冲击射流孔与气膜孔的相对位置、雷诺数以及旋转数对冲击-气膜复合冷却结构冷却效果的影响[9]。刘海涌等实验研究了梯形截面通道在斜射流形成的旋流作用下的换热特性[10]。张宗卫等数值研究了射流、出流和旋流共同作用下矩形截面通道的传热特性,结果发现旋流的换热强度接近甚至高于冲击冷却的换热强度[11]。徐虹艳等对叶片尾缘的旋流冷却特性进行了数值研究,并与常规凸台扰流柱结构的冷却特性进行了对比,发现旋流冷却可以增强传热[12]。王纯等数值研究了冲击孔偏置对叶片前缘旋流冷的影响[13]。刘友宏等数值研究了冲击距离与气膜孔方位角对旋流-气膜冷却的影响[14]。刘钊等对透平前缘冲击冷气和叶片前缘模型旋流冷却流动和传热特性进行了研究,分析了不同边界条件、气动和结构参数对叶片前缘冲击冷却和旋流冷却的影响规律[15-18]。

综上可以发现,国内外研究人员针对叶片前缘模型的冲击-气膜复合冷却进行了大量研究工作,但针对实际叶片的却很少,考虑叶片前缘材料导热的热流耦合研究更少。因此,本文以GE-E3第一级动叶为研究对象,采用热流耦合数值计算的方法对比研究了动叶前缘冲击-气膜复合冷却和旋流-气膜复合冷却特性,并分析了冷气质量流量比(mr)和气膜孔展向角度(α)对动叶前缘冲击-气膜复合冷却和旋流-气膜复合冷却的整体冷却性能的影响。

1 数值模型与方法

1.1 几何模型

本文以GE-E3第一级动叶前缘为研究对象。GE-E3第一级动叶几何模型以及冲击-气膜和旋流-气膜的前缘结构如图1所示。由于本文只研究叶片前缘复合冷却的流动及换热特性,因此,固体域只耦合了动叶的前缘部分(图1中叶片前缘固体域黑色部分)。但为了使主流流动情况更接近实际叶片,采用GE-E3第一级整级弯扭叶片进行计算,计算几何模型如图2所示。计算中采用的叶型结构、射流孔及气膜孔结构及尺寸与文献[19]一致,GE-E3第一级动叶高度为42.6 mm,计算中采用的叶顶间隙高度为1%叶高,叶顶凹槽深为2%叶高。叶片前缘包含1个冲击腔和1个供气腔,两个内部冷却通道以一排(12个)射流孔相连。为保证相同质量流量比下冲击射流的马赫数相同,旋流-气膜复合冷却的射流孔横截面积与冲击-气膜复合冷却的一致,只是将旋流-气膜冷却结构的射流孔更改为高宽比为3.14的矩形结构并布置在近压力面侧(如图1所示)。在叶片前缘滞止线及两侧共布置了三排径向角度β=25°的圆型气膜孔,并且在压力面布置了一排轴向圆型气膜孔,在吸力面布置了一排轴向扩张孔,所有气膜孔均等间距排列。叶片气膜孔的详细几何参数如表1所示,射流孔的详细几何参数如表2所示。

(a)动叶几何模型

图2 计算几何模型

表1 气膜孔几何参数

表2 射流孔几何参数

1.2 计算方法及边界条件

数值计算使用商用软件ANSYS CFX求解三维稳态可压缩RANS方程,对流项选用高精度离散格式进行离散,计算整体精度为二阶。数值计算边界条件与文献[20]试验条件一致,如表3所示。为了更好地模拟真实叶片的换热情况,计算中选用实际工程中叶片材料的导热率19.5 W/(m·K)[21]进行,1.6%冷气质量流量比工况对应的毕渥数为2.4,冲击Re取15 366。主流和冷气工质均为理想空气。

表3 数值计算边界条件

1.3 网格生成及无关性考核

采用商用软件ANSYS Workbench Mesh分别对流体域和固体域进行网格划分,其中静叶采用结构化网格,动叶流体域和固体域均采用非结构化网格,并在所有壁面处进行加密处理,保证流体域近壁面y+值在1.0附近,网格垂直壁面方向增长因子为1.10。动叶固体域网格节点数约为124.4万,流体域网格节点数约为887万。计算中静叶只为动叶提供主流进口条件,因此只有流体域部分。采用结构化网格计算,节点数为93万,整体网格与局部网格如图3所示。

(a)整体网格

为了降低网格节点数带来的截断误差对计算结果的影响,首先采用冷气质量流量比为1.6%,气膜孔展向角为25°工况的冲击-气膜复合冷却结构对动叶进行网格无关性验证。图4a为流体域网格无关性考核结果,其中横坐标表示叶片弧长s与气膜孔直径d之比,吸力面为负,压力面为正;纵坐标表示展向平均温度。比较图4中网格节点数为678万、887万、1 209万的动叶流体域数值计算结果,结合表4,通过与采用Richardson外推法[22]计算的精确值相比较,可以看出采用887万网格的计算结果精度已较高。综合考虑计算精度和时间,最终选用节点数为887万的网格进行数值计算。同样采用74.5万、124.4万和404.0万动叶前缘固体域网格节点数对固体域网格无关性进行验证,结果如图4b所示,发现3种网格节点数的计算结果基本相同,因此动叶固体域最终采用的网格节点数为124.4万。

(a)流体域

表4 不同网格数下的前缘平均温度

1.4 湍流模型验证

本文采用课题组前期完成的冲击-气膜复合冷却耦合换热实验结果,以Rein=1.40×105,mr=1.5%工况的实验结果对不同湍流模型在模拟冲击和气膜复合冷却的性能进行验证。对比了5种湍流模型(标准k-ε模型,RNGk-ε模型,标准k-ω模型,SSTk-ω模型和SSTk-ωγ-Reθ转捩模型等)下的横向平均综合冷却效率,结果如图5所示。x为从叶片前缘起的轴向长度;Cax为孔排位置到叶片前缘的距离。可以看出,标准k-ω模型计算结果与实验测量值较为接近,故本文所有数值分析均采用标准k-ω模型。更多详细信息如具体的几何参数等可参考[21]。

图5 不同湍流模型计算的横向平均整体冷却效率与实验数据对比[21]

2 结果与讨论

冲击射流的位置会影响前缘内部冷却通道内冷气的流动结构,冷气质量流量比会影响内部冲击冷却的强度和前缘气膜覆盖效果。因此,为了研究以上3个因素对前缘冲击-气膜复合冷却流动和换热性的影响,本文对2种前缘复合冷却结构(冲击-气膜复合冷却、旋流-气膜复合冷却)的冷却特性进行了流热耦合数值模拟,详细对比了GE-E3第一级动叶前缘在原始气膜孔结构(展向角25°)和气动条件(冷气质量流量比1.6%)下2种复合冷却结构的流动与传热特性,并分析了冷气质量流量比(0.5%、1.0%、1.6%、2.0%、2.5%)和气膜孔展向角度(25°、30°、40°、50°、60°)对2种复合冷却结构前缘综合冷却效率的影响。

定义冷气质量流量比为

mr=mc/mm

(1)

式中:mc为冷气质量流量;mm为主流质量流量。

2.1 冲击-气膜和旋流-气膜结构对叶片前缘复合冷却的影响

为分析冲击-气膜复合冷却结构和旋流-气膜复合冷却结构对叶片前缘流动与换热特性的影响,采用冷气质量流量比为1.6%,气膜孔展向角为25°的工况,对2种冷却方式的流动与换热特性进行了比较分析。

2.1.1 流场结构 图6给出了冲击-气膜复合冷却中的各冲击射流孔和旋流-气膜复合冷却中各旋流射流孔的流量分布,冲击孔编号顺序为从叶根到叶顶依次偏号。从图中可以看出,旋流冷却与冲击冷却的射流孔内冷气流量均基本沿叶高方向逐渐升高,但两种冷却方式下射流孔流量沿叶高并不是均匀增加的,这可能是由于冷气浮升力沿叶高有所增大,以及不同射流位置射流孔和气膜孔的相对位置不同,造成气膜对前缘腔内冷气的抽吸不同。

图6 两种冷却方式下不同射流孔的质量流量比分布

图7为叶片中截面处冲击和旋流腔内马赫数云图及流线图。对于冲击结构,如图7a所示,射流孔布置在中间,截面内冷气直接冲击在前缘主流滞止区对应内壁上,随后沿着压力侧和吸力侧流动,速度逐渐减小,在冲击射流两侧各有一个旋涡,这是射流产生的典型涡,射流典型涡的影响区域较小。对于旋流冷却结构,如图7b所示,将射流孔布置在压力面侧,冷气切向进入腔室,贴壁流动,逐渐减速,并在前缘腔内形成了一个旋涡。与冲击冷却的射流典型涡相比,旋流在前缘腔形成的涡基本占据整个前缘腔,涡通量为0.494 m2/s,是冲击冷却涡通量的9.3倍,影响区域和涡的强度大很多,沿壁面附近的冷气马赫数较大,流动速度较高,有利于前缘腔内壁面的冷却。

(a)冲击结构 (b)旋流结构

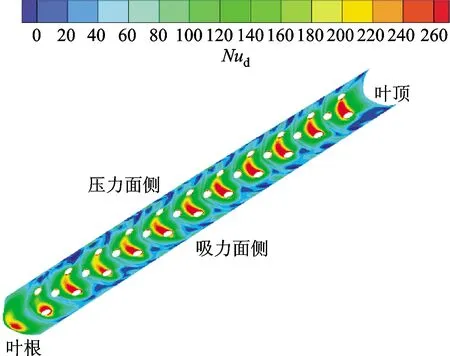

2.1.2 内部换热特性 为了研究冲击和旋流冷却结构对叶片前缘复合冷却的影响,定义靶面努塞尔数Nud为

(2)

式中:h为换热系数;D为叶栅中截面前缘腔水力直径;λ为冷却流体的导热系数;qw为靶面热流密度;Tw为壁面温度;Tc为冷却流体进口温度。

图8给出了冲击-气膜复合冷却和旋流-气膜复合冷却下前缘腔室靶面的努塞尔数云图,图中左侧靠近叶片根部,右侧靠近叶片顶部,上部为吸力面侧,下部为压力面侧。在图8a中,前缘冲击射流滞止区上的努塞尔数较大,且从叶根到叶顶高换热区面积逐渐增大;压力面及吸力面侧的努塞尔数较小,但压力面侧的努塞尔数略高于吸力面侧的,这可能是由于流向叶顶方向的横流在科氏力作用下偏向压力面侧造成的;沿叶片高度方向,两侧面靠近射流滞止区位置的努塞尔数逐渐增大,低努塞尔数区域面积减小。同时,气膜孔边缘的努塞尔数也较大,这是由于气膜孔的抽吸作用降低了边缘的边界层厚度,增强了换热能力。在图8b中:冷气从靠近压力面侧进入前缘腔室形成旋流,高速冲刷壁面,减薄了壁面的流动边界层和热边界层,使得压力面及前缘滞止线上的换热较强,努塞尔数较大;随着旋流的向前流动,努塞尔数逐渐减小,到叶片前缘线(叶片前缘中间气膜孔沿前缘线布置)附近,由于曲率较大,旋流冷气在到此处之前与壁面分离,并在经过了前缘线后再附到吸力面侧,因此叶片前缘线上的努塞尔数较低;吸力面侧存在一个由旋流造成的努塞尔数较高的区域,此区域的努塞尔数最大值低于压力面侧的;在射流扇形流域之间和叶片顶部附近,均没有高速射流冲刷,因此靶面的冷却效果较差,尤其是在叶片顶部,努塞尔数最小;同时,与冲击-气膜复合冷却的情况相同,气膜孔的抽吸作用使得气膜孔边缘的努塞尔数也较大。沿叶片高度方向,射流孔下游努塞尔数的最大值减小,高努塞尔数区域面积也逐渐减小。

(a)冲击-气膜复合冷却

对比2种冷却方式的靶面冷却情况可以发现,靶面内的高换热区域位置存在差异,且高换热区在叶片高度方向的变化趋势也相反,这可能是因为前缘腔室内部横流对旋流冷却与冲击冷却的影响大小不同。相较于冲击结构,旋流结构前缘靶面高换热区域更大(Nud高于100的区域),努塞尔数分布也更为均匀。

2.1.3 综合冷却特性 为了评价前缘复合冷却效果,定义综合冷却效率

η=(Taw-Tw)/(Taw-Tc)

(3)

式中:Taw表示绝热壁面温度。

图9为冲击-气膜复合冷却和旋流-气膜复合冷却的前缘综合冷却效率云图,其中左侧为吸力面,右侧为压力面。在叶片前缘外表面,冷气在叶片表面覆盖的轨迹明显,气膜覆盖增强了冷却性能。由于气膜孔全部倾斜向上布置,冷气流出气膜孔后由自身惯性继续保持向上的趋势,并在主流作用下向下游流动,因此气膜冷却轨迹偏向叶顶。设计时,在叶根前缘没有布置气膜孔,只有内部冷却通道换热,导致叶根附近前缘温度较高,容易损坏。一般工业应用中会在叶根附近布置气膜孔,降低该处温度。由于前缘滞止线附近的热负荷较高,而叶片根部没有气膜覆盖,使得根部滞止线上的综合冷却效率较低。在叶片顶部综合冷却效率最低,可能是由于叶顶布置内部凹槽,两种结构下前缘腔内近叶顶位置均没有冷却;同时两种结构下近叶顶的气膜孔出流量占比均最高,造成叶顶位置气膜孔出流直接进入主流,气膜冷气难以覆盖叶顶,最终降低了顶部的综合冷却效率。由于在前缘腔内部,旋流冷却的换热能力比冲击冷却的更强,因此旋流-气膜复合冷却的综合冷却效果优于冲击-气膜复合冷却的。从图9还可以看出,综合冷却效率较高的区域出现在压力面,表明叶片前缘压力侧冷却效率更好。这是由于无论是冲击-气膜复合冷却还是旋流-气膜复合冷却,内部冷却压力面换热强度都要高于吸力面侧的;还有一个可能的原因是,由于流向叶顶方向的横流在科氏力作用下偏向压力面侧,故压力侧气膜孔冷气出流量更多,气膜冷却效果更好。

(a)冲击-气膜复合冷却

对比图9中冲击-气膜复合冷却与旋流-气膜复合冷却的综合冷却效率可知,旋流-气膜复合冷却结构的综合冷却效果优于冲击-冷却结构,但是冲击结构中前缘滞止线上的综合冷却效率相对较高,与压力面的换热强度几乎相同,这是由于冲击-气膜复合冷却的射流直接冲击在前缘滞止线上,增强了前缘线处的对流换热;而冷气高速冲击靶面造成了较大的动能损失,使得冷气流速迅速减小,靶面滞止线两侧的冷却效果降低。旋流-气膜复合冷却的冲击孔布置在压力侧,在冲击孔下游旋流冲刷的压力面侧和吸力面侧的换热都强于冲击-气膜复合冷却(如图8所示),整体上内部冷却的强度低于旋流-气膜复合冷却的内部冷却强度,所以在前缘面上旋流-气膜复合冷却的综合冷却效率高于冲击-气膜复合冷却的。

图10比较了旋流-气膜复合冷却和冲击-气膜复合冷却下叶片前缘25%、50%、75%叶高截面的固体域温比。其中温比为叶片前缘材料温度与第一级动叶进口平均温度之比,定义如下

(a)冲击-气膜复合冷却

Tr=T/Tave,Rin

(4)

式中:T指叶片前缘材料内当地温度;Tave,Rin指第一级动叶进口平均温度。

从图10a中可以看出,主流在叶片前缘滞止线附近及吸力面上的温比最高,射流面上的温比最低,内部冲击冷却滞止点及其附近的温比也较低。在图10b中,前缘滞止线附近的温比最大,温度最高,射流面的温比最小,温度最低;在冷气在前缘腔内旋流前进的过程中,流动动能损失逐渐增加,速度不断降低,且速度边界层和热边界层逐渐增厚,腔室内壁面的温比沿冷气流动方向逐渐升高,旋流冷气对压力面的冷却效果高于吸力面,这与图7和图8分析的结果一致;在整个固体域中,等温线向着叶片周向方向发展,温度梯度沿着叶片轴向变化。

从固体域温度的分布来看,旋流-气膜复合冷却结构的整体温度要低于冲击-气膜复合冷却结构的,表明旋流-气膜复合冷却结构对叶片前缘的冷却效果更好,这与图9综合冷却效率的结果是一致的。

图11 叶片前缘周向平均综合冷却效率沿叶高分布

2.2 冷气质量流量比和气膜孔展向角对叶片前缘两种复合冷却结构整体换热与冷却性能的影响

图12为不同冷气质量流量比下冲击-气膜复合冷却和旋流-气膜复合冷却的内部靶面整体面积加权平均努塞尔数。从图中可以看出,两种复合冷却结构的内部努塞尔数均随着冷气质量流量比的增大而增大,并且在冷气质量流量比小于1.6%时,冲击-气膜复合冷却的内部靶面努塞尔数略高于旋流-气膜复合冷却的靶面努塞尔数;而在冷气质量流量比大于或等于1.6%时,结果则相反。表明在相同的射流孔面积下,相对于冲击冷却结构,在冷气流量较高时旋流冷却结构的换热性能更好。

图12 不同冷气质量流量比下冲击-气膜复合冷却和旋流-气膜复合冷却内部靶面整体面积平均努塞尔数

图13给出了冲击-气膜复合冷却和旋流-气膜复合冷却结构下,前缘压力面和吸力面整体平均综合冷却效率随冷气质量流量比的变化情况。当mr=0.5%时,冲击-气膜复合冷却结构的压力面平均综合冷却效率低于吸力面,而旋流-气膜复合冷却结构压力面和吸力面数值相近。当mr≥1.0%时,两种复合冷却结构的压力面整体平均综合冷却效率都高于吸力面的,与图9的结果一致。随着冷气质量流量比的增加,前缘冲击-气膜和旋流-气膜复合冷却的平均综合冷却效率都逐渐增大,且冷气质量流量比变化对平均综合冷却效率的影响逐渐降低。这是由于冲击-气膜复合冷却和旋流-气膜复合冷却都是在叶片内部由冲击射流形成的内部冷却,冷气通过气膜孔流出在叶片表面形成冷却气膜,以保护透平叶片。当冷气流量继续增大时,不仅内部冲击和旋流冷却的强度增大,增强了前缘腔的冲击换热效果,而且也增大了前缘气膜的流量,即增大了气膜冷却的吹风比,改善了外部换热情况。但当冷气流量过大时,会导致一部分冷气直接冲入主流,冷气贴壁性变差,气膜冷却效率降低,从而导致前缘综合冷却效率增大不明显。此外,从图中还观察到,在冷气流量相同时,旋流-气膜复合冷却结构的平均综合冷却效率高于冲击-气膜复合冷却结构的,这与图8分析的内部换热的结果、图9和图11分析的综合冷却效率的结果以及图10分析的叶片前缘材料内温度的结果是一致的。旋流-气膜复合冷却结构压力面和吸力面的平均综合冷却效率均比冲击-气膜复合冷却结构的平均综合冷却效率高6%以上,这是由于旋流结构将射流孔布置在靠近压力侧,在前缘腔内形成的旋流增强了两侧面的换热,从而提高了旋流-气膜复合冷却结构两侧面,特别是压力面的综合冷却效果。

图13 前缘整体平均综合冷却效率随冷气质量流量比的变化

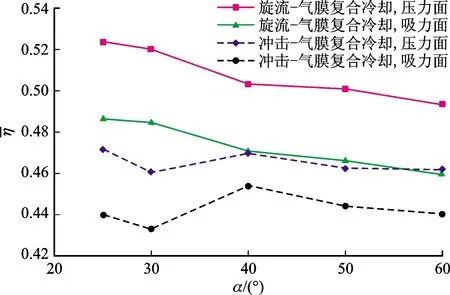

图14比较了叶片前缘不同气膜射流角度α下动叶前缘压力面和吸力面的整体平均综合冷却效率。可以看出,在计算范围内,旋流-气膜复合冷却结构在任意气膜孔角度下压力面的整体平均综合冷却效率均高于吸力面的,并且随着前缘气膜出流角度增大,压力面和吸力面的整体平均综合冷却效率逐渐减小。而在冲击-气膜复合冷却结构中,压力面的综合冷却效率也高于吸力面,但是两平面的平均值差异小于旋流-气膜冷却的。前缘面的冷却受气膜出流角度变化影响不同,在α=25°~30°时,前缘面的平均综合冷却效率随角度增大而减小,在α=40°时,前缘面的综合冷却效率强于30°,随后气膜出流角度增大会使得压力面和吸力面的综合冷却效率降低,但是综合冷却效率始终高于α=30°的情况。从图14还可以看出,在计算范围内,任意气膜孔展向角度下旋流-气膜复合冷却结构叶片前缘两侧面的整体平均综合冷却效率均比冲击-气膜复合冷却结构的整体平均综合冷却效率高6%以上。其中,当α≤30°时,旋流-气膜复合冷却的综合冷却效率比冲击-气膜复合冷却的高约11%;当α>30°时,旋流-气膜复合冷却的综合冷却效率比冲击-气膜复合冷却的高6%以上。

图14 前缘整体平均综合冷却效率随气膜孔展向角度变化

3 结 论

本文针对GE-E3的第一级动叶前缘,采用热流耦合的方法比较分析了冲击-气膜复合冷却与旋流-气膜复合冷却的流动与换热特性,并研究了冷气质量流量比、气膜孔展向角度对叶片前缘冲击-气膜复合冷却和旋流-气膜复合冷却综合冷却性能的影响,获得如下结论。

(1)在叶片前缘α=25°,冷气mr=1.6%时,相比于冲击-气膜复合冷却结构,旋流-气膜复合冷却的内部换热的均匀性更好,叶片前缘材料内温度更低,综合冷却效率和平均综合冷却效率更高。

(2)在计算范围内,叶片前缘的平均综合冷却效率随着质量流量比的增大而逐渐增大,且在质量流量比为1.6%之后变化趋于平缓。

(3)在叶片前缘气膜孔展向角度为25°的情况下,当mr>0.5%时,冲击-气膜复合冷却结构和旋流-气膜复合冷却结构的吸力面平均综合冷却效率均低于压力面的;而当mr=0.5%时,冲击-气膜复合冷却结构吸力面平均综合冷却效率高于压力面,旋流-气膜复合冷却结构的压力面和吸力面平均综合冷却效率基本相同。

(4)在计算范围内,任意mr和α下旋流-气膜复合冷却结构叶片前缘两侧面的整体平均综合冷却效率均比冲击-气膜复合冷却结构的整体平均综合冷却效率高6%以上。其中,当α≤30°时,旋流-气膜复合冷却的综合冷却效率比冲击-气膜复合冷却的高约11%;当α>30°时,旋流-气膜复合冷却的综合冷却效率比冲击-气膜复合冷却的高6%以上。