花球状镁铝复合氧化物负载Ni-Co催化剂的合成及正十二烷水蒸气重整制氢

肖周荣 郑前程 张香文,2 李 玲 王 莅,2 李国柱*,,2

(1天津大学化工学院,天津 300072)

(2天津化学化工协同创新中心,天津 300072)

(3河钢承德钒钛新材料有限公司,承德 067000)

0 引 言

随着经济社会的全面发展,资源和环境问题越来越凸显。因此,寻找一种高效、清洁、无污染的能源成为人们关注的焦点。其中,氢能源被认为是最清洁的能源载体,其使用效率高,使用后唯一的产物是水,对环境友好。因此,开发氢能源备受各国科研工作者的重视,其中通过燃料的水蒸气重整制氢是一种非常实用的方法。工业化的氢气中约50%来源于甲烷的水蒸气重整制氢过程。因甲烷是气体,其运输和压缩成本相对较高,甲烷重整制氢对于分布式的或者移动式的小规模的汽车、舰船的用氢是不太合适的。因此,甲烷水蒸气重整制氢技术更适合在有大量甲烷储备的固定区域的制氢,不太适合野外、移动式的制氢。柴油或者煤油的单位体积氢含量高,其存在形式是液体,便于运输和储存。因此,柴油和煤油等液体燃料的重整制氢技术特别适合野外的汽车、轮船及军用的潜艇和舰船的制氢。开发液体燃料的重整制氢技术对于民用和军用均存在较大的意义。

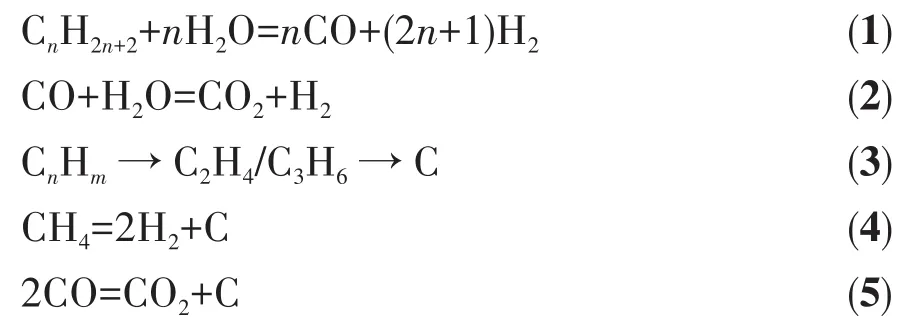

液体燃料的重整过程是相对较复杂的,主要的反应为方程式1所示的烃与水蒸气反应形成CO和H2。此外,还存在水气变换反应(如方程式2)及积碳的一些反应(方程式 3~5)。

目前,开发高活性及高稳定性的催化剂加速产氢,同时抑制积碳是实现这个过程的关键。其中,Ru、Pt、Rh等贵金属基催化剂由于具有高的活性和稳定性备受科学家的关注[1-4]。但是,贵金属因为其来源相对稀缺,价格昂贵,大规模的使用必然增加成本。因此,开发非贵金属基催化剂用于燃料的水蒸气重整在近些年来受到越来越高的重视。其中Ni基催化剂因其具有非常高的重整燃料的活性,且其使用成本相对较低,成为研究关注的热点。Ni基催化剂目前最大的缺陷是其重整的选择性相对较低,容易伴随积碳等副反应的发生。此外,由于Ni金属塔曼温度相对较低(691℃),而重整反应的温度一般都是大于其塔曼温度,导致活性组分Ni容易被烧结团聚,从而大大降低了催化剂的使用寿命。

提升催化剂稳定性的策略有很多种,例如通过载体改性、降低载体的酸性位点、增强金属载体相互作用、纳米包覆[5]等。Masanori[6]等研究了La2O3改性的Ni/Al2O3催化剂用于煤油水蒸气重整,发现La2O3改性后催化剂的活性、稳定性及氢气的产率均增加。这归因于La2O3改性增强了Ni的分散,降低了载体的酸性位点,从而使积碳降低。Xiao等[7-9]研究了氧化铈改性的氧化铝或者氧化硅载体负载的Ni-Co双金属催化剂用于正十二烷的水蒸气重整,发现氧化铈改性能增加Ni-Co的分散,增强金属载体相互作用及降低载体表面的酸性位点,从而增加催化剂的活性及稳定性。近些年,通过调控载体氧空位及金属载体相互作用可以较大程度上提升催化剂的活性及稳定性[10-12]。另外,双金属的协同效应策略也是一种提升催化剂活性及稳定性的有效途径。Li等[13]合成了Ni-Cu双金属催化剂用于焦油的水蒸气重整制氢。结果发现,Ni与Cu协同作用有助于提升催化剂的活性及稳定性。Xiao等[9]也发现在Ni基催化剂中加入Co,形成Ni-Co双金属催化剂,非常有利于提升催化剂的活性及稳定性。此外,载体在催化剂体系中也起着极其重要的作用。载体不仅可以使活性组分分散,当载体与金属之间存在较强的相互作用时,还可以抑制活性组分的烧结。其中水滑石载体是一类应用非常广泛的载体,其元素分布均匀,组成比例可调,且具有一定的限域效应,在很多领域表现出较好的应用前景[14]。

我们采用水热晶化的方法合成了花球状镁铝水滑石结构的材料,经过高温焙烧及氢气还原处理,制备了镁铝复合氧化物负载不同比例的Ni-Co双金属催化剂。对水滑石结构及所制备的催化剂进行了扫描电子显微镜(SEM)、透射电子显微镜(TEM)、粉末X射线衍射(PXRD)及程序升温还原(TPR)等分析和表征。使用所制备的催化剂进行了催化正十二烷水蒸气重整制氢的研究。结果显示,通过调控Ni和Co的比例,可以调控正十二烷的转化率及氢气的产率。此外,当形成Ni-Co合金后,催化剂的活性及抗积碳性能有了较大程度的提升。

1 实验部分

1.1 试剂与材料

六水合硝酸镍(Ni(NO3)2·6H2O,AR)、六水合硝酸钴(Co(NO3)2·6H2O,AR)、六 水 合 硝 酸 镁(Mg(NO3)2·6H2O,AR)、九水合硝酸铝(Al(NO3)3·9H2O,AR)、无水乙醇(C2H5OH,AR)、尿素(AR)和十二烷基苯磺酸钠(AR)均购自天津光复精细化工研究院。其他试剂还有正十二烷(n-C12H26,天津科密欧化学试剂公司,AR)、氮气(高纯,六方气体公司)、氦气(高纯,六方气体公司)和去离子水。

1.2 催化剂的制备

催化剂的制备采用的是水热晶化的方法。首先,分别取一定质量的 Ni(NO3)2·6H2O、Co(NO3)2·6H2O、Mg(NO3)2·6H2O、Al(NO3)3·9H2O溶解于去离子水中,配制浓度均为2 mol·L-1的溶液备用。以6Ni6Co-MgAl催化剂(质量分数wNi=wCo=6%)合成为例说明具体步骤。用移液枪准确量取配制好的0.06 mL Ni(NO3)2和 Co(NO3)2溶液、0.68 mL Mg(NO3)2溶液、0.4 mL Al(NO3)3溶液,混合搅拌。然后迅速加入0.346 g十二烷基苯磺酸钠、0.48 g尿素,再外加80 g去离子水,然后搅拌20 min。之后将混合溶液转移至100 mL的晶化釜中,在150℃的鼓风烘箱中晶化2 h,晶化完毕后自然冷却。冷却至室温后,收集晶化好的固体样品,用去离子水和乙醇交替洗涤至中性即可。将获得的固体样品在80℃的烘箱中干燥12 h。然后将干燥好的固体样品研磨至粉末(焙烧前的样品命名为前驱体),置于600℃的马弗炉中焙烧4 h,冷却至室温后制备得到6Ni6Co-MgAl催化剂,其中nMg/nAl=1.7。用同样方法制备了Ni与Co质量分数不同的催化剂:9Ni3Co-MgAl(wNi=9%,wCo=3%)、3Ni9Co-MgAl(wNi=3%,wCo=9%)和 12Ni-MgAl(wNi=12%,wCo=0)。为了分析还原态的催化剂,取一定量焙烧后催化剂于石英方舟中,在H2/Ar混合气(氢气体积分数为10%)中,温度设置为700℃,还原1 h,即可制备得到还原态的催化剂。

1.3 催化剂结构表征

通过日本理学公司Rigaku D8-Focus型X射线衍射仪对所制备的催化剂、前驱体及还原后的催化剂进行了物相结构分析。PXRD的测试条件为Cu靶Kα射线(λ=0.154 nm)、管电压40 kV、管电流200 mA、扫描速度8(°)·min-1、扫描范围10°~80°。使用SEM(Nanosem 430)观测了催化剂前驱体及焙烧后样品的相关形貌。采用TEM(Tecnai G2 F20,荷兰FEI公司)对催化剂的形貌及纳米颗粒进行观测,用面扫的方法分析了元素的分布情况。使用Micromeritics Tristar 3000分析了材料的孔结构,使用参数为氮气氛围,-196℃,样品测试前需要在300℃条件下脱气、脱水。TPR是在AMI-300化学吸附仪上测试的。首先称量一定质量的粉末样品,在400℃的Ar气氛下预处理1 h。冷却至50℃后通入H2-Ar混合气体(氢气体积分数为10%),将温度由50℃升至800℃,升温速度为10℃·min-1。采用TQ-500热分析仪表征了反应后催化剂的积碳情况,称取约10 mg的样品置于瓷坩埚中,在空气气氛下温度由室温升至800℃,升温速度为10℃·min-1,即可得到样品的失重曲线。对失重曲线进行一阶微分即可得到DTG(微商热重分析)数据。

1.4 催化剂反应测试

正十二烷水蒸气重整制氢反应是在不锈钢管式固定床反应器中进行。反应前将焙烧好的催化剂进行压片,其压力控制在10 MPa,然后筛分得到目数为20~40的催化剂。取0.25 g的催化剂与1.2 g的石英砂混合均匀,填充在管径为6 mm的不锈钢管中,密封,通入氮气,将温度升至700℃,在氢气下还原1 h,然后切换成氮气将体系温度稳定至反应温度(700℃),反应压力为常压。用高压计量泵输入恒定量的水,在300℃气化,保持进料15 min。然后通入液 体 正 十 二 烷 ,其 进 料 量 为 18 mL·gcat-1·h-1,经300℃气化,与水蒸气混合均匀后通入催化剂床层。反应后产物经过冷凝、干燥,用便携式微型气相色谱(Micro GC 490,安捷伦公司)在线分析气相产物中的组成和含量。色谱的检测器为(热传导TCD检测器),装配的3根色谱柱分别为:活性氧化铝柱用于检测C3及以上烃类分子,PPU柱用于检测CO2、乙烷和乙烯,5A分子筛柱用于检测H2、N2、CH4和CO。根据气相产物分析结果计算正十二烷的转化率(X12);根据气相产物分析结果计算气相产物产率(RH2)及组成(φH2)。

式6中,X12为正十二烷的转化率(%);FC12,in为进入反应器的碳总数(mmol·min-1);FCO,out、FCO2,out、FCH4,out为离开反应器的产物中C1产物总数(mmol·min-1)。式7中,RN2=60 mL·min-1,即氮气流量;AH2和fH2分别表示H2的色谱峰面积和响应因子;AN2和fN2分别表示N2的色谱峰面积和响应因子;式8中,φH2为干气中(扣除氮气)氢气的体积分数。

2 结果与讨论

2.1 催化剂前驱体的XRD分析

图1为所制备催化剂前驱体的XRD图,从图1中可以看见6个明显的特征峰。这6个特征峰在2θ角度为 11.3°、22.9°、34.9°、39.4°、46.6°、61.1°的位置,分别归属于层状水滑石结构的(003)、(006)、(012)、(015)、(018)和(113)晶面。这一结果和之前报道的层状水滑石结构是吻合的[13]。这说明通过水热晶化成功合成了层状水滑石结构的材料。

图1 制备的催化剂前驱体的XRD图Fig.1 XRD patterns of as-prepared catalysts before calcination

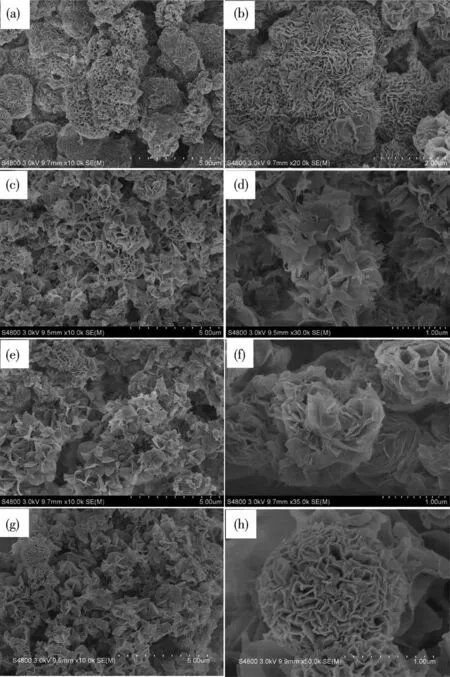

2.2 催化剂前驱体的SEM分析

图2为所制备催化剂的前驱体的SEM图。从图2可以看出,所制备的催化剂的前驱体为花球状结构。通过调控不同比例的Ni和Co,均可以出现花球状结构。此外,我们能观察到,花球状结构是由一定数量的片层结构堆叠而成,片层之间存在大量的空隙,这与水滑石二维片层结构是类似的。这一结果从侧面印证了所制备的催化剂前驱体是层状水滑石结构。

图2 制备的催化剂前驱体的SEM图Fig.2 SEM images of as-prepared catalysts before calcination

2.3 催化剂的SEM分析

焙烧后的催化剂的SEM结果如图3所示。焙烧后催化剂仍保持着较好的花球状结构,由很多片层结构堆叠而成。片层之间仍有较多的空隙。这与后面的氮气吸附-脱附分析结果是相匹配的。

图3 制备的催化剂焙烧后的SEM图Fig.3 SEM images of as-prepared catalysts after calcination

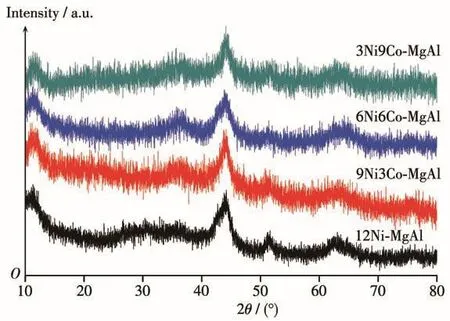

2.4 焙烧后催化剂的XRD分析

焙烧后的催化的XRD结果如图4所示。焙烧后层状水滑石结构消失,而在 36.6°、43.8°、63.6°出现了特征峰,这归属于镁铝复合氧化物相。这一结果说明,层状水滑石结构经过高温焙烧转化成了复合镁铝氧化物结构。此外,我们并没有观察到单独氧化镍或者氧化钴的相,说明氧化镍/氧化钴高度分散在镁铝复合氧化物中。这与水滑石结构有关。因为Ni/Co离子是与Mg/Al离子一样与阴离子结合。经过高温焙烧,Ni/Co离子很可能插入到镁铝氧化物晶格中或者层间距中,因此,没有观察到单独的氧化镍/氧化钴相。

图4 制备的催化剂焙烧后的XRD图Fig.4 XRD patterns of as-prepared catalysts after calcination

2.5 还原后催化剂的XRD分析

还原后催化剂的XRD如图5所示。还原后催化剂除了原有镁铝复合氧化物的特征峰,在44.1°及51.4°还出现了新的峰,且没有单独金属态的Co,这归属于金属态的Ni或者Ni-Co合金相。随着wNi/wCo的降低,Ni的特征峰向低角度偏移,说明加入Co后形成了Ni-Co合金相。此外,随着Co加入量增加,Ni或者Ni-Co的峰强度有所降低。这说明Co的加入有助于Ni的分散。

图5 制备的催化剂还原后的XRD图Fig.5 XRD patterns of as-prepared catalysts after reduction

2.6 焙烧后催化剂的孔结构表征

焙烧后催化剂的氮气吸附-脱附等温线如图6a所示。从图6a中能明显观察到吸附-脱附等温线的滞后回环,说明所制备的催化剂为介孔材料。此外,随着相对压力的增大,吸附量也随之增加,说明材料中存在一定量的大孔。孔径分布曲线如图6b所示,所制备的材料存在双孔径分布,其中在7 nm附近为介孔的孔径,在60 nm附近为大孔的孔径。焙烧后催化剂的比表面积、孔体积及孔径数据总结在表1中。从表1中可以看出,12Ni-MgAl催化剂的比表面积达到了 106 m2·g-1,孔体积为 0.32 m3·g-1,平均孔径为9.5 nm。随着wNi/wCo的改变,比表面积有降低的倾向,介孔和大孔的比例也在变化。这一结果说明,我们所制备的催化剂是多孔复合结构的。

图6 所制备催化剂的氮气吸附-脱附等温线(a)和孔径分布(b)Fig.6 N2adsorption-desorption isotherms(a)and pore size distributions(b)of as-prepared catalysts

表1 所制备催化剂的结构特性Table 1 Textural properties of as-prepared catalysts

2.7 催化剂的TPR表征

催化剂的程序升温还原如图7所示。由图7可知,在低温区、中温区和高温区分布有3个还原峰,分别归属于较大颗粒的金属氧化镍或者氧化钴的还原、较小颗粒金属氧化镍或者氧化钴的还原、镍镁铝/钴镁铝尖晶石相的还原。可以发现,当增加钴的量后,还原峰均向低温区域移动,说明确实形成Ni-Co相复合氧化物。此外,我们发现中温区还原峰的面积在逐渐增大,说明形成了较小颗粒的Ni-Co氧化物的量在增加。这一结果与之前XRD(图4和5)结果是一致的。

图7 所制备催化剂的TPRFig.7 TPR profiles of as-prepared catalysts

2.8 还原后催化剂的TEM分析

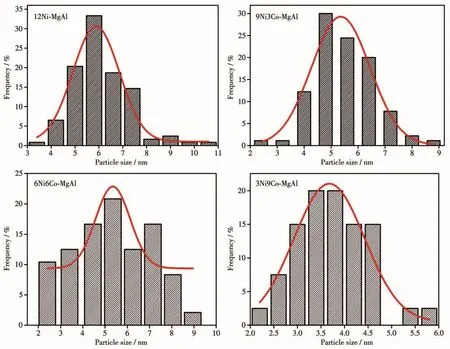

还原后催化剂的TEM如图8所示。还原后催化剂的主体形貌仍然是花球状结构,该结构由众多的纳米薄片堆叠而成。此外,我们也观察到了金属态的Ni、Ni-Co纳米颗粒非常均匀地分布在纳米薄片上。纳米颗粒的粒径分布统计结果如图9所示。12Ni-MgAl催化剂中Ni的颗粒尺寸分布范围在3~11 nm,最可几尺寸为5.8 nm。当加入Co后形成9Ni3Co-MgAl,其中的Ni-Co纳米颗粒最可几尺寸降低为5.4 nm。进一步增加Co的量,Ni-Co颗粒尺寸进一步减小,其中3Ni9Co-MgAl中Ni-Co金属颗粒的尺寸仅为3.7 nm。这一结果与前面XRD和TPR分析结果是一致的。

图8 制备的催化剂还原后的TEM图Fig.8 TEM images of as-prepared catalysts after reduction

图9 制备的催化剂还原后金属颗粒的粒径分布Fig.9 Particle size distributions of as-prepared catalysts after reduction

用TEM-mapping技术分析了还原后9Ni3Co-MgAl催化剂的元素分布情况。如图10所示,高角回环暗场像(HAADF)显示Ni-Co纳米颗粒均匀分布在镁铝复合氧化物纳米薄片上面。Ni元素和Co元素的面扫图基本重合,而Mg元素与Al元素和O元素是重叠的。这一结果说明Ni和Co确实形成了Ni-Co合金相,且氧化镁和氧化铝形成复合氧化物,这与图5的XRD分析结果是一致的。

图10 9Ni3Co-MgAl催化剂的元素分布Fig.10 Element distribution of 9Ni3Co-MgAl catalyst

2.9 催化剂的催化性能测试

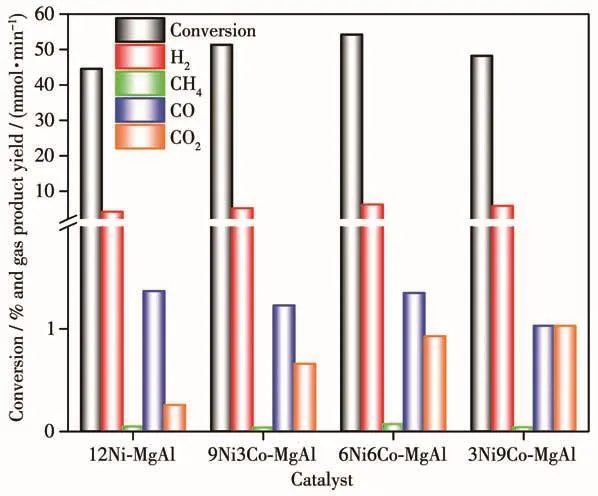

图11为制备的催化剂催化正十二烷水蒸气重整的转化率和气体的产率。由图11可知,12Ni-MgAl催化剂催化正十二烷的转化率为44.5%,氢气的产率为4.19 mmol·min-1。当加入Co后,催化剂的活性有所提升,其中9Ni3Co-MgAl催化正十二烷的转 化 率 为 51.3%,氢 气 产 率 为 5.20 mmol·min-1。6Ni6Co-MgAl催化正十二烷的转化率最大,达到54.2%,氢气的产率达到6.23 mmol·min-1。当继续增大Co的含量后,3Ni9Co-MgAl催化正十二烷的转化率降低至48.2%,氢气产率为5.84 mmol·min-1。这一结果说明当Ni与Co形成合金后,催化剂的活性及产氢率有较大的提升,但是当过量的Co加入后,催化剂的活性及产氢率有所降低,这归因于Co的催化重整反应的能力较弱。此外,我们也观察到,当Co的加入量较高时,一氧化碳的产率及其在产物中的比例降低(图12),而二氧化碳的产率及其在产物中的比例增加。这确实说明随着Co含量的增大,重整反应的活性是有一定程度的降低。

图11 制备的催化剂催化正十二烷水蒸气重整的转化率及气体产率Fig.11 Conversion rates and gas yields for steam reforming of n-dodecane catalyzed by prepared catalyst

图12 制备的催化剂催化正十二烷水蒸气重整反应后气体的组成Fig.12 Gas composition after steam reforming reaction of n-dodecane catalyzed by as-prepared catalyst

2.10 反应后催化剂的积碳分析

反应后催化剂表面的积碳通过热重(TG)法进行了分析,结果如图13a所示。12Ni-MgAl催化剂的失重率为55.47%,说明积碳量占反应后催化剂的比例为55.47%。当加入Co后,9Ni3Co-MgAl催化剂的失重率有较大程度的降低,失重率为30.31%,说明加入Co后积碳降低。进一步增加Co,6Ni6Co-MgAl催化剂的失重率为14.68%,说明积碳进一步减少。当Co再增加时,3Ni9Co-MgAl的失重率为-0.86%。说明反应后催化剂表面并没有积碳,负的失重率是由于氧气氧化了金属态的Ni-Co。以上结果说明,加入Co后催化剂的积碳大量减少,说明催化剂的抗积碳性能大幅度提升。这归因于以下几点:(1)Co加入后形成Ni-Co合金,Ni-Co协同的合金状态有利于抑制积碳的形成;(2)Co加入后与Ni形成较小Ni-Co颗粒,较小的Ni-Co颗粒尺寸有益于抑制积碳。

图13 制备的催化剂在水蒸气重整反应后的TG曲线(a)和DTG曲线(b)Fig.13 TG curves(a)and DTG curves(b)of as-prepared catalysts after steam reforming reaction

此外,反应后催化剂的DTG分析如图13b所示。12Ni-MgAl催化剂积碳消除的温度集中在670℃。而形成Ni-Co合金后,积碳的消除温度向低温区移动。其中9Ni3Co-MgAl催化剂和6Ni6Co-MgAl催化剂积碳消除的温度分别集中在588和570℃。这一结果说明,形成合金后积碳更容易被消除,积碳更不易积累。

3 结 论

采用水热晶化法制备了层状镁铝水滑石材料,通过高温焙烧和氢气还原成功合成了镁铝复合氧化物负载的Ni及Ni-Co合金催化剂。通过SEM观察了催化剂前驱体及焙烧后催化剂的形貌:呈多孔层状花球状的结构。氮气吸附-脱附等温线表明,所制备的催化剂存在介孔和大孔。TPR结果显示随着Co加入量的增加,形成了较多的小颗粒Ni-Co复合氧化物。TEM结果显示,随着Co含量增加,Ni-Co合金的尺寸逐渐降低且均匀地分布在薄层镁铝复合氧化物纳米薄片上。所制备的催化剂用于正十二烷水蒸气重整制氢。结果显示,相比于Ni单金属催化剂,形成Ni-Co合金的催化剂的活性及氢气产率有较大程度的提升,且抗积碳性能有大幅度的提升。这归因于Ni-Co协同的合金状态和较小的金属纳米颗粒尺寸。因此,我们发展了一种简易、低成本的制备高效Ni基合金催化剂的方法,对于设计新型高效燃料水蒸气重整制氢催化剂并有效提升其活性和抗积碳性能提供了一种可供选择的新思路。

——会偷偷侵蚀你的发动机!