铁及含铁化合物活化过硫酸盐的研究进展

张洛红,熊鑫,柴易达,翟迎博,李芮莹

(西安工程大学 环境与化学工程学院,陕西 西安 710600)

铁属于过渡金属元素,在地壳中分布较广,相对于铜、锰等金属元素毒性较低,Fe0、Fe2+在活化过硫酸盐方面已经有比较广泛的研究,并且近些年来铁的一系列化合物如铁矿石、钢渣等由于其较为经济的成本也越来越受到业界的关注和研究。本文对铁及含铁化合物活化过硫酸盐产生活性自由基的技术进行综述,介绍其反应机理以及目前仍面临的问题,以促进相关研究工作的进一步发展。

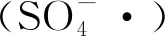

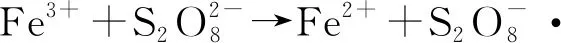

1 Fe2+活化过硫酸盐

(1)

传统的金属离子活化过硫酸盐,不仅可能会造成重金属离子污染,而且需要高昂的运营成本投入。相比之下,固体金属与金属氧化物非均相催化具有不需要大量能量、环保、成本低等优点,同时也带来了耐久性差、难以回收二次利用等问题[8]。因此需要开发具有更好的稳定性和可再现性的新型非均相催化剂。

Lu等[9]制备Fe2(MoO4)3催化剂,以活化过硫酸盐降解罗丹B(RhB)。在Fe2(MoO4)3/过硫酸盐体系中,添加4 mmol/L过硫酸盐和0.4 g/L Fe2(MoO4)3在240 min内可以使10 mg/L RhB达到59.88%的去除效率,并且RhB降解的中间产物,如羟基苯、醌化合物,可以充当电子转移剂,将Fe3+还原为Fe2+,构成铁的氧化还原循环。这种催化剂还可重复利用多达6次,且每次Fe浸出量低于2.9%,在具有高效性的前提下,也显示出优异的稳定性。

Shi等[10]采用几种不同方法制备了铁固定树脂炭,并以此活化过硫酸盐降解偶氮类染料OG。降解实验结果表明,通过掺杂法(CSa)制备的树脂炭在较宽泛的pH和温度范围内表现出优异的过硫酸盐活化性能,对OG具有明显的降解能力。在pH=6,温度35 ℃的条件下,30 min内OG的降解率几乎达到了100%。

2 Fe0活化过硫酸盐

由于Fe2+活化过硫酸盐在碱性条件下效果较差,以及Fe2+的初始添加量不能过多等问题,目前常使用Fe0作为Fe2+的替代品。

Kang等[11]研究了零价铁-过硫酸盐工艺对土壤中对氯硝基苯(p-CNB)的降解作用。随着Fe0剂量从0.1 mmol/g增加到1.0 mmol/g,p-CNB去除率从10.8%显著增加到90.1%。同时,p-CNB的去除随着初始pH值的降低而增加,酸性条件比中性和碱性条件更有利于p-CNB的降解。在零价铁-过硫酸盐体系中,Fe0不但可以用于生成Fe2+活化过硫酸盐,还能够循环Fe3+生成新的Fe2+,回收Fe3+[12-13],反应见式(2)、式(3)所示:

Fe0→Fe2++2e-

(2)

2Fe3++Fe0→3Fe2+

(3)

Fe0根据粒径大小可以分为颗粒Fe0和纳米Fe0,不同形态的Fe0对过硫酸盐的活化效果不同[14]。Pardo等比较了Fe2+、颗粒Fe0和纳米Fe0活化过硫酸盐降解生物柴油的能力,发现在酸性pH下并通过添加相同量的铁,使用Fe0可获得最高的降解率(约60%),而加入Fe2+只能降解约40%。同时,使用纳米Fe0可以在更短的时间内获得最大的降解率。

与Fe2+类似,Fe0也常通过添加螯合剂和制备催化剂的方法来提高降解效果。

Rahmani等[15]研究发现,在过硫酸盐/纳米Fe0/EDTA体系降解苯酚的过程中,Fe0可以与EDTA形成络合物,控制反应速率,反应见式(4)所示:

在实验中,苯酚降解率随螯合剂浓度的增加而增加。当采用1∶1的Fe/EDTA比时,得到了最高的降解率。

黄捷等[16]通过液相还原法制备多壁碳纳米管负载零价铁(MWCNTs-nFe0)催化剂活化过一硫酸盐降解双酚A(BPA)。表征结果表明,碳纳米管可以较好地分散nFe0的颗粒,避免nFe0聚集,进而增加nFe0的比表面积和分散性,提高催化效果,同时,碳纳米管可以充当快速电子转移通道,增加了催化剂活性使其能应用于更广的pH范围。重复利用3次后,BPA降解率由98.6%略微下降至91.3%,具有较好的重复利用性能。

3 含铁矿物活化过硫酸盐

自然界中存在多种铁矿石,如赤铁矿(Fe2O3)、磁铁矿(Fe3O4)、黄铁矿(FeS2)、褐铁矿(FeO(OH)·nH2O)等,这些矿石价格低廉且易获得,因而也被用作过硫酸盐的活化剂。这些天然矿物不仅可以避免大量的能源和化学物质投入,同时也是一种储量充足的环境友好型活化剂,因此具有以高效率和成本效益的方式活化过硫酸盐的潜力。

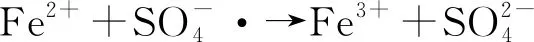

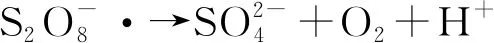

赤铁矿是地表储量最大的矿石之一,由于赤铁矿中含有的是三价铁,而不是二价铁,单独的三价铁盐无法直接活化过硫酸盐。Lu等[17]通过研究Fe3+/过硫酸盐降解罗丹明B的反应过程,认为反应过程中产生了中间产物,即三价铁还原成二价铁,进而二价铁活化过硫酸盐产生自由基降解有机污染物。

(5)

(6)

(7)

(8)

Liu等[19]采用水热法、煅烧法将TiO2、Fe2O3负载到沸石上制备(n)TiFeZ催化剂,并在可见光照射下活化过硫酸盐降解环丙沙星(CIP)。在可见光下,(n)TiFeZ表面的TiO2和Fe2O3纳米粒子可以被激发产生电子空穴对,进而Fe3+得到电子被还原为Fe2+,活化过硫酸盐。在中性条件下(pH=7),投加1 g/L (n)TiFeZ和5 mmol/L过硫酸盐可以在2 h内完全降解500 mg/L的CIP。

磁铁矿(Fe3O4)属于一种多价态混合物,组成成分为FeO·Fe2O3,在水中可以产生大量Fe2+,由于其天然具有磁性,便于在反应后从溶液中分离。

Liu等[20]研究了在超声波辅助条件下Fe3O4活化过硫酸盐降解四环素类抗生素(TC),当磁性纳米Fe3O4的投加量为0.3 g/L,过硫酸盐浓度为 4 mmol/L,抗生素浓度为10 mg/L时,TC和COD去除效率分别达到了92.99%和79.85%。

4 钢渣活化过硫酸盐

我国是产钢大国,钢产量已经连续多年居于世界前列,而钢渣是产钢过程中必然出现的副产物,其产量巨大,占我国产钢总量的15%~20%[23]。但与之相反的是,我国目前对钢渣的总利用率仅达到了10%[24],大量未被回收利用的钢渣不仅需要扩建渣厂进行存放,而且一旦处置不当,会造成对土地、水质的污染,破坏生态环境。

钢渣本身含有Fe2O3、SiO2、FeO和CaO[25]等物质,其中的二价铁等直接活化过硫酸盐,CaO和 CaCO3等碱性氧化物也可以通过在溶液中水解释放出OH-,通过碱活化的方式间接活化过硫酸盐。

郭婧怡等[26]研究发现,切割钢渣可以活化过硫酸盐以染料酸性红73,钢渣中含有的石墨碳和FeO可以活化过硫酸盐。随着过硫酸盐和钢渣投入量的增加,AR73的降解速率也逐渐增加;在pH为3~9范围内,AR73均可被有效去除。当该污染物浓度为25 mg/L时,15 min内的降解率可达99.9%;同时该技术对某实际印染废水(CODCr=5 625 mg/L)的有机物去除率达到了49.9%。

黄凯[27]取粒径为0.850 mm的钢渣,在过硫酸盐体系内降解X3B,实验表明在一定范围内,X3B的去除率随着pH值、初始X3B浓度的升高而降低,随着温度和钢渣、过硫酸盐的投加量的增大而升高,在反应5 min后,X3B的降解率最高可达100%,几乎被完全降解。

Vasiliki等[28]研究了在转炉钢渣在酸性介质中通过氧化消化而制得催化剂,以活化过硫酸盐,生成用于氧化对羟基苯甲酸丙酯(PP)的活性自由基。研究发现,在90 min内,当加入浓度为1 g/L的过硫酸钠和50 mg/L的催化剂时,PP的去除率约为90%(初始浓度为0.4 mg/L)。同时催化剂在整个降解过程中显示出很高的稳定性。

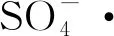

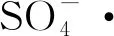

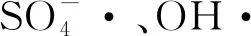

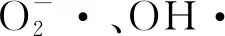

(9)

(11)

同时,过硫酸盐也会被钢渣表面存在的少量FeO活化,并且在碱性条件下被转化成OH·。

5 展望

(1)反应结束后,不可避免地会产生铁泥,后续处理不易,如果一旦处理不当,极易造成重金属污染;同时,也存在Fe2+容易被氧化成Fe3+,反应过程中副反应较多,氧化剂利用效率低等问题。

(2)从目前现有的研究可以看出,铁活化过硫酸盐大部分需要创造酸性甚至是强酸性的pH环境,小部分也需要强碱性环境,能在中性条件下仍有较好的处理效果的反应较少,一旦反应结束后,酸或碱性的废液需要后续调节pH。

(3)催化剂虽然可以提高处理效果,降低损耗,但催化剂制备不易,需要开发更简单易得、高效、可重复利用的催化剂,降低该技术的使用门槛及使用成本。

(4)使用钢渣或者铁矿石等化合物可以降低成本,但单独使用铁化合物,在反应过程中容易在表面形成铁氧化膜,阻止内部的Fe2+释放,影响处理效果。

(5)大部分研究都是使用模拟单一废水或者模拟混合废水进行处理,实际废水的使用比较少,需要多进行实际废水的研究,并开发相关配套的处理工艺,推进过硫酸盐氧化的工业化。