胎圈钢丝用SWRH77A线材的研制与开发

李西德,黄振国,郭建华,蓝毅维

(柳州钢铁股份有限公司,广西 柳州 545002)

胎圈钢丝作为骨架材料在子午线轮胎中被广泛应用,其主要作用为固定轮毂与胎体的连接,服役过程承受弯曲、拉伸、扭转、复合交变载荷以及冲击载荷,要求其具备动态弹性率大、强度高、拉伸蠕变小、尺寸稳定性好、弯曲刚度高等特性,这些特性决定了胎圈钢丝用线材必须满足高强度、高洁净度、高韧性、均匀的索氏体组织以及完好的表面质量[1]。柳钢为优化品种结构,拓展国内外精品工业线材市场,进行了高性能胎圈钢丝用SWRH77A高碳钢线材的研制与开发。

1 化学成分及工艺路线

1.1 成分设计

胎圈钢丝用线材后续需要进行深拉拔加工,其技术及质量要求相比预应力钢绞线用钢等线材更为严格。为满足加工性能和成品钢丝使用性能的需求,必须收窄化学成分控制范围,降低有害元素及残余元素含量,SWRH77A线材设计化学成分见表1。

表1 SWRH77A线材化学成分(质量分数,%)

1.2 工艺路线

SWRH77A钢生产工艺流程为:高炉铁水→KR铁水预脱硫→150 t 顶底复吹转炉→LF精炼→RH精炼→165 mm×165 mm小方坯连铸(8机8流)→钢坯检验→步进梁式加热炉加热→高压水除鳞→控制轧制→控制冷却→检验、包装、入库。

2 生产过程控制

2.1 炼钢工艺

2.1.1 转炉冶炼

采用150 t 顶底复吹转炉进行吹炼,总装入量为155~160 t,要求使用脱硫铁水和优质废钢,降低钢中有害元素和残余元素含量。保证铁水中硅质量分数为0.40%~0.60%,稳定转炉拉碳终点控制,杜绝钢水过氧化。控制转炉终点出钢w(C)=0.08%~0.15%,以降低终点钢水氧含量,减少一次氧化夹杂。采用“双渣留渣”技术,实现低磷P出钢,加强出钢过程挡渣操作,采用挡渣帽和挡渣锥双挡渣出钢,严格控制下渣量小于50 mm。采用硅锰、中碳锰铁、高碳铬铁进行脱氧合金化,严禁加入任何含铝、钛的合金和脱氧剂,确保钢水中w(Als)≤0.0010%。

2.1.2 LF-RH双联精炼

非金属夹杂物会破坏金属的连续性,造成应力集中,在拉拔或扭转时首先在夹杂物上形成微裂纹,随后长大、拓展最终导致材料断裂。胎圈钢丝拉拔变形比高达95%以上,扭转次数要求大于28次,这就要求SWRH77A钢在生产时必须采用夹杂物塑性化控制技术[2-6],通过渣-钢界面反应的二次精炼严格控制大颗粒和脆性夹杂物,采用CaO-Al2O3-SiO2精炼渣系,LF精炼前期用石灰、萤石造高碱度渣脱氧、脱硫,后期加入石英砂造酸性渣,精炼渣的碱度(CaO/SiO2)控制在0.8~1.2,Al2O3质量分数控制在10%以下,使钢中夹杂物的成分处于低熔点的塑性区间,此时该夹杂物具有良好的形变能力,可在轧制和拉拔时随着基体的伸长而伸长,从而减少拉拔断丝率[7-8]。LF精炼终渣主要成分和碱度见表2。

表2 LF精炼终渣主要成分和碱度

RH真空精炼的主要目的为脱气和去夹杂。生产过程保证真空度≤67 Pa,纯脱气时间15~20 min,真空精炼结束后必须保证20 min以上的钢液镇静时间,以促进钢液中的大颗粒夹杂物上浮,提高钢的洁净度。

2.1.3 连铸

用小方坯生产高碳钢,铸坯中心疏松、缩孔和偏析等缺陷对轧后线材产品的拉拔性能有重要影响。采用低拉速、低冷却强度、低过热度的“三低”工艺,控制拉速1.6~1.7 m/min,二冷比水量0.6 L/kg,钢水过热度控制在25~35 ℃范围,提高铸坯中心等轴晶比例,使溶质元素分散在较宽范围内的枝晶之间,减轻中心元素的聚集,从而降低铸坯中心偏析度。此外,采用结晶器+凝固末端组合电磁搅拌技术(M+F-EMS),进一步减轻中心疏松、缩孔和偏析等缺陷。连铸过程采用全程保护浇铸工艺,大包保护套管与浸入式下水口必须装密封垫并进行吹氩保护,中间包用覆盖剂完全覆盖钢水液面,杜绝钢水裸露,避免钢水二次氧化。使用塞棒中间包浇铸控流技术实现连铸恒拉速,将液面波动稳定控制在±3 mm范围,避免拉速波动造成钢水液面卷渣,提高铸坯洁净度。

2.2 轧钢工艺

2.2.1 加热工艺

为防止表面脱碳严重和大量氧化铁皮的产生,合理制定加热工艺参数和加热制度。采用步进式加热炉进行加热,炉内压力保持微正压,调整加热炉空燃比确保炉膛呈弱还原性气氛,避免盘条脱碳层超标。严格控制钢坯在高温区的加热时间,并根据入炉铸坯温度调整加热段目标温度,防止出现过热或过烧现象,出炉温度控制在1080±30 ℃,要求出炉铸坯头尾温差小于30 ℃。

2.2.2 轧制工艺

采用低温开轧获得较小的奥氏体晶粒,开轧温度950~980 ℃。由于高碳钢变形抗力大,粗、中轧需均匀分配压下量,避免单机架压下量过大,并保证合理的活套量及连轧常数。为有利于后道工序加工,对晶粒度及氧化铁皮进行控制,入精轧温度900~930 ℃,吐丝温度860~880 ℃。高碳钢盘条作为拉拔钢丝的原材料,最优的组织为具有较大的冷塑性变形能力的索氏体组织,铁素体含量应尽量少。通过大量试验对比,将吐丝前穿水冷却速度及吐丝后相变前的风冷速度控制在10~15 ℃/s范围内,相变区间冷却速度控制在8~10 ℃/s,可以最大限度地得到索氏体组织,线材的强度和韧性同时得到提高。

3 试制结果及分析

3.1 力学性能

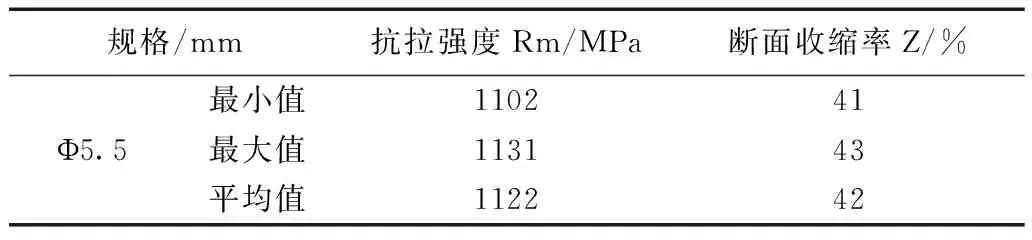

试验钢轧制Φ5.5 mm规格盘条,其力学性能指标见4。盘条力学性能完全达到标准规定的同一炉号、同一公称直径及同一轧制制度的盘条抗拉强度的波动范围不大于170 MPa的要求。

表3 SWRH77A盘条力学性能

3.2 金相组织

试验钢经控制轧制和控制冷却后的轧态组织为索氏体+珠光体+铁素体,经光学显微镜观测,其索氏体含量达到93%以上,均未观察到中心区域网状渗碳体和马氏体组织,如图1所示。索氏体组织具有较高的强度和良好的塑性,拉拔性能优良,索氏体化率越高,越适合拉拔。试验钢盘条较高含量的索氏体组织保证了试验钢热轧盘条的力学性能和拉拔性能良好。

图1 SWRH77A盘条金相组织

3.3 非金属夹杂物

钢中全氧含量平均控制在0.0020%,A、B、C、D类非金属夹杂物均控制在0.5级以下。盘条非金属夹杂物数量及组成分析统计见表4、表5。

表4 非金属夹杂物分析统计(N:个数;η:每100 mm2夹杂物个数)

表5 非金属夹杂物组成(%)

钢中非金属夹杂物的组成控制情况较好,CaO-Al2O3-SiO2系夹杂物处于塑性区间范围,未发现存在Al2O3等脆性夹杂物,非金属夹杂物直径全部在15 μm以下,极大地降低了拉拔过程中脆断的可能性。

4 使用效果

SWRH77A胎圈钢丝用盘条经贵州、广东、湖南等终端用户试用,Φ5.5 mm盘条经12道次连续拉拔至Φ1.65 mm钢丝,总减面率Q=92%,中间无退回状态下每道次平均减面率q=1-(1-Q)1/12=18.18%。拉丝工艺:Φ5.5 mm盘条→机械剥壳→在线酸洗→Φ5.05 mm→Φ4.52 mm→Φ4.07 mm→Φ3.66 mm→Φ3.30 mm→Φ2.97 mm→Φ2.67 mm→Φ2.42 mm→Φ2.19 mm→Φ1.96 mm→Φ1.77 mm→Φ1.65 mm。

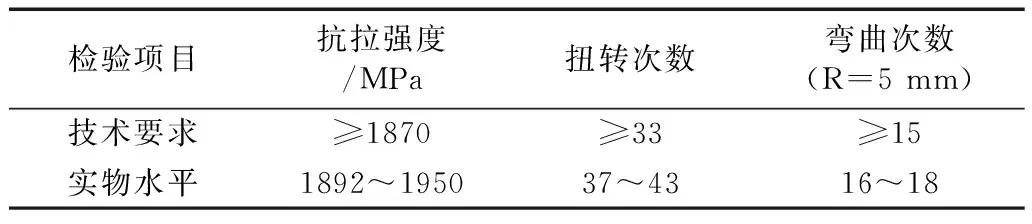

柳钢SWRH77A盘条制成的Φ1.65 mm镀青铜回火镀铜胎圈钢丝成品性能较好,强度、扭转性能、弯曲等指标具体见表6。

表6

5 结语

(1)该钢种设定的化学成分、性能指标、工艺制度合理,实际生产的化学成分稳定,钢中w(P)、w(S)、w(O)含量低,有利于成品的

拉拔深加工。

(2)连铸通过低拉速、低冷却强度、低过热度工艺,采用结晶器+凝固末端组合电磁搅拌技术,方坯低倍质量较好,中心疏松0.5级,中心碳偏析度小于1.10,钢中全氧含量平均控制在0.0020%,A、B、C、D类非金属夹杂物均控制在0.5级以下。

(3)柳钢SWRH77A盘条主要用于生产Φ1.65 mm的1870 MPa以上级别的镀青铜回火胎圈钢丝,无退火状态下最大总减面率达到92%,拉丝成材率达到98%以上,强度、扭转性能、弯曲等指标满足用户要求。