变形温度对SPHC钢组织的影响及工艺优化

黄绪传

(宝钢股份研究院梅钢技术中心,江苏 南京 210039)

SPHC低碳铝镇静钢因其良好的冲压成型性而被广泛用作冷轧基料,用于制造加工易成型和强度要求不高的部件,市场需求量极大[1]。随着冷轧设备加工能力的不断提升,具有高附加值的超薄冷轧板可以采用直接大压下量轧至目标厚度的方式获得,压下率达90%以上,这对冷轧基料热轧板的冷加工性能提出了更高的要求。由于压下率的增大,在实际生产中SPHC热轧板在进行冷轧时极易出现边部开裂甚至断带等质量问题。现有研究文献表明热轧板冷轧边裂缺陷产生的原因主要有冷轧基板边部缺陷、冷轧基板边部组织不良和冷轧过程控制等问题,解决此类问题的方向主要集中在改善冷轧基板的边部组织、边部切边及冷轧工艺优化等[2-3]。某钢厂生产的用作冷轧基板的SPHC热轧板在下游用户处冷轧时出现大量的边裂缺陷,分析发现同批次的热轧板边部存在明显的混晶、粗晶和纤维状组织。本文通过试验探索变形温度对SPHC钢组织的影响规律,以期能为SPHC热轧板的组织改善提供工艺优化依据。

1 试验研究

1.1 试验材料及试样

试验材料为含微量硼的SPHC钢,取自热轧中间坯,试验材料的主要化学成分见表1。

表1 试验钢化学成分(质量分数,%)

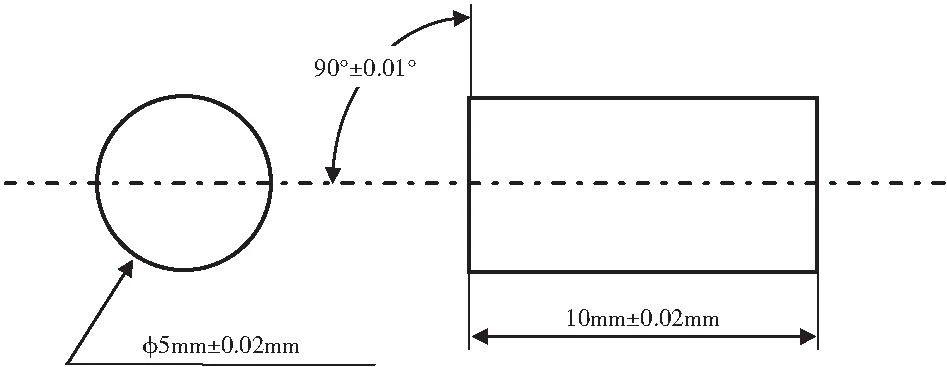

将试验用试样加工成Φ5 mm×10 mm圆柱样,试样两端面应平行,并与轴线垂直。为保证试验结果的精确性,试样尺寸加工精度需控制在±0.02 mm,两端面与轴向的夹角需控制在90°±0.01°,另外,试样两端面的光洁度需控制在▽7以上,以尽可能地减小试样端面与压缩砧头之间的摩擦力。具体试样尺寸见图1。

图1 试验用试样

1.2 试验方案

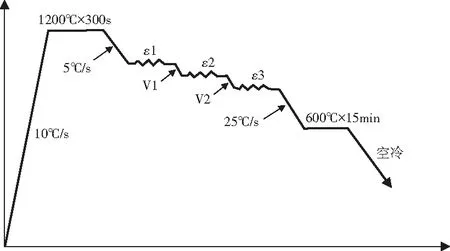

试验在美国TA公司DIL805A/D静动态热膨胀仪上进行,采用了如图2所示的三道次变形工艺路线,共进行了6个工艺参数的试验,各试验均将试样加热至1200 ℃奥氏体化。在950 ℃进行第一道次变形,通过调整道次间的冷却速度,控制第二道次和第三道次的变形温度,各对应道次的变形速度和变形量均相同。第三道次变形结束后均采用25 ℃/s将试样控制冷却至600 ℃,保温15 min后空冷,保留试验后试样,以备金相组织分析。试验其它具体工艺参数见表2和图2。

1.3 试验结果

将试验后试样沿压缩面直径切开,分析切面金相组织,分析结果见图3。图3(a)~图3(f)分别为不同变形工艺试验后试样金相分析结果。

表2 试验具体工艺参数

图2 试验工艺路线

(a)870 ℃ (b)850 ℃

(c)830 ℃ (d)810 ℃

(e)790 ℃ (f)770 ℃ 图3 不同变形温度下的金相组织

图3所示的金相组织显示,在试验涉及的变形温度范围内,末道次变形温度为850 ℃及以上的两个工艺下试验钢获得均匀的组织,末道次变形温度为830 ℃的工艺下试验钢获得粗晶组织,末道次变形温度为810 ℃及以下的三个工艺下试验钢获得混晶和变形组织。

1.4 结果分析与讨论

上述试验结果显示,当末道次变形温度在850 ℃及以上时,试验钢均获得均匀的铁素体组织;当末道次变形温度在830 ℃及以下时,试验均获得粗晶、混晶甚至变形组织。这是由于850 ℃及以上温度处于实验钢奥氏体相变临界温度Ar3以上,830 ℃及以下温度处于实验钢的两相区[4]。当终轧温度处于Ar3以上温度时,实验钢的变形均发生在奥氏体单相区,在随后的冷却过程中过冷奥氏体转变为均匀的等轴状铁素体组织;当终轧温度处于Ar3以下的两相区时,已有的铁素体经压缩变形后如完成再结晶,则与变形后析出的铁素体形成混晶,如变形后的铁素体未完成再结晶,则与变形后析出的铁素体呈现等轴与扁状的复合特征[5]。

热轧生产工艺的终轧温度是以板宽中部测温点测定的温度作为目标温度进行控制的,但由于热轧过程热卷边部温降过快,极易造成板卷宽度方向中部区域处于奥氏体区变形、边部进入两相区变形的状况,致使热卷边部出现粗晶、混晶或变形组织。这些粗晶、混晶经冷变形形成粗大的纤维组织,降低了材料的塑性,同时由于组织变形的不同步,随着冷变形量的增大,不断增加的内应力促使材料裂纹的产生[6-7];热轧变形组织经冷变形后硬度更大,致冷加工能力进一步下降,当冷变形超出材料塑性变形极限时即开裂。

2 现场工艺优化及效果

2.1 优化方案

根据试验研究结果及现场生产线实际,对生产线的工艺进行了有针对性地调整,调整的方向就是提高精轧入口温度,从而达到提升终轧温度的目的。主要采用的措施有:一是在确保表面质量的前提下减少粗轧及精轧除鳞道次,将除鳞组数减至6组;二是不投用精轧机架间冷却水,减少精轧过程板卷边部的热量损失。经对工艺优化后三个月内的2.0 mm厚度规格的SPHC板卷现场实测终轧温度统计分析发现,工艺优化后实际终轧温度均值比调整前上升了10-12 ℃。

2.2 优化效果

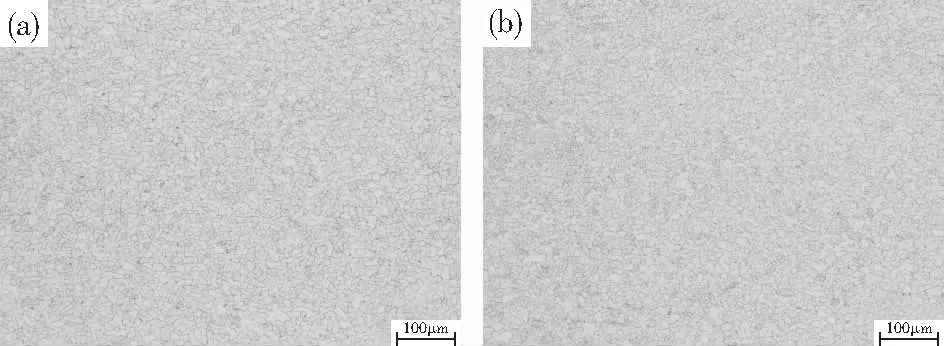

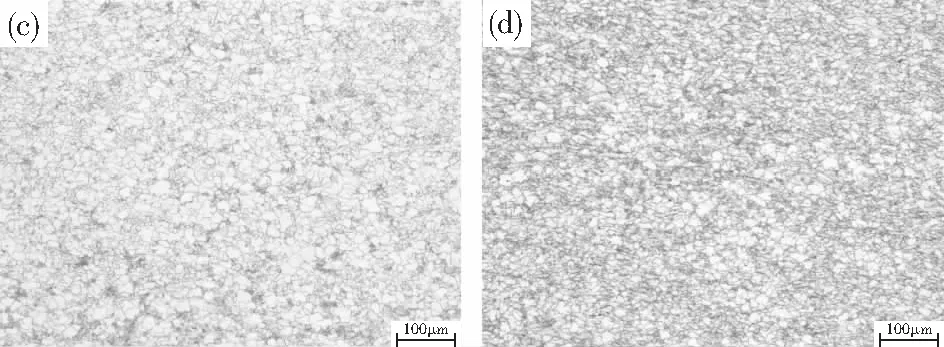

取工艺优化后钢卷宽度方向1/4处、边部进行金相组织检测,检测结果显示钢卷1/4位置金相组织与工艺优化前无明显差异,钢卷边部20 mm内金相组织的变化明显。图4为工艺优化前后宽度方向1/4处金相组织,图5为工艺优化前后原始边金相组织,图6为工艺优化前后距边部20 mm处金相组织。

(a)优化前 (b)优化后 图4 1/4处金相组织

(a)优化前 (b)优化后 图5 原始边金相组织

(a)优化前 (b)优化后 图6 距边部20mm处金相组织

从图5和图6可以看出,优化前宽度方向原始边部有纤维状组织,优化后变为粗混晶组织;在距边部20 mm处,优化前存在粗混晶组织,优化后仅存粗晶组织,考虑到边部切边量后,工艺优化后边部粗混晶组织基本可以去除。自工艺优化后下游用户冷轧边裂问题改善明显,未发生边裂缺陷质量异议。

3 结论

(1)变形温度对SPHC钢最终组织形态影响明显,末道次变形温度在Ar3以上温度时,获得均匀的等轴状组织;当末道次变形温度在Ar3温度以下的两相区时,形成粗晶、混晶或变形组织;

(2)现场生产钢带过程中宽度方向温差不可避免,带钢边部处于两相区轧制是导致边部组织不良的主要原因,减少带钢边部热损耗是改善边部组织的关键;

(3)根据试验研究结果,热轧现场通过优化粗轧和精轧除鳞工艺、不投用精轧机架间冷却水的措施,适当提高了终轧温度,较好的改善带钢边部组织,用户冷轧边裂缺陷概率下降显著。