某黄金冶炼厂用环保药剂浸金试验

李梅礼 杨海江

(山东黄金冶炼有限公司)

氰化提金工艺自1887 年应用于矿山提金银以来,迄今已有一百多年的历史。该工艺具有技术成熟,金银回收率高,对矿石的适应性强,能就地产金等优点,因此至今仍是黄金生产的主要方法之一。

氰化提金工艺虽然优点很多,但生产过程中产生的大量氰渣易造成环境污染,金精矿氰化浸渣被列入国家危险废物名录[1]。随着环保政策进一步完善,环保理念日益深入人心,因此,寻找氰化物的替代药剂是黄金选冶的发展趋势。目前,国内外关于非氰化物浸金工艺研究较多,但受多种客观因素制约,无法用于工业生产[2-5]。

某黄金冶炼厂采用磨矿—浮选工艺将普通金精矿深加工为低硫金精矿、高硫金精矿及高铜金精矿等3 种产品,并分别进行氰化钠浸出,最终产出氰化尾渣。由于氰渣对外处置费用较高,同时对环保造成一定的风险,因此,该公司积极寻求氰化钠替代药剂,期望实现浸渣无害化或氰渣减量化。基于这种情况,公司采用新型环保药剂SHD 进行了氰化钠替代的可行性研究。

1 试样、试剂及试验设备

1.1 试 样

1.1.1 试样的采集与试验矿浆的制备

低硫金精矿、高硫金精矿及高铜金精矿样品均为该企业氰化浸出前的滤饼,水分含量分别为8.5%、15.4%、8.8%。试验时用清水调浆至矿浆浓度为35%。

1.1.2 试样的化学成分

试样主要化学成分分析结果见表1。

注:Au、Ag的含量单位为g/t。

由表1 可知,试样As 含量很低,对浸出影响较小;高铜金精矿Cu、Pb 含量较高,在浸出过程中容易产生高铜、高铅贵液,将严重影响金、银的浸出效果,同时也会加大浸出药剂的消耗。

1.1.3 试样的粒度

试样的粒度筛析结果见表2。

?

由表2 可知,低硫金精矿、高硫金精矿和高铜金精矿-400 目含量分别为88.95%、93.41%、96.73%,存在一定程度的泥化现象。

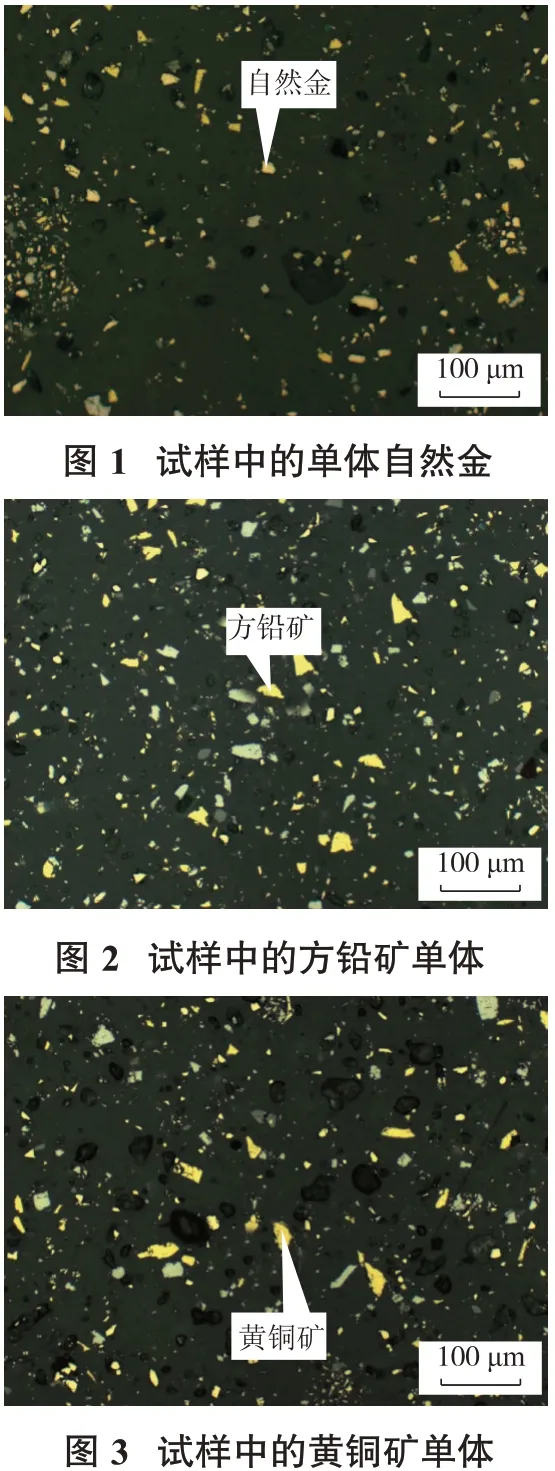

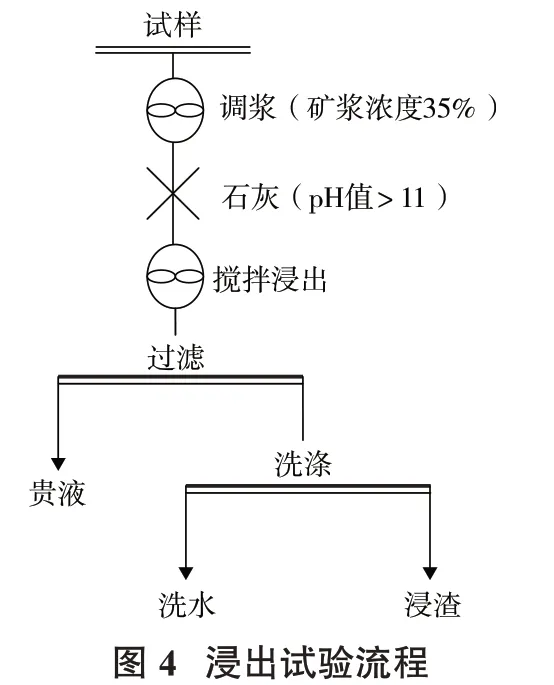

1.1.4 试样的物相

试样中的金属矿物主要是黄铁矿,其次为方铅矿,黄铜矿、银黝铜矿和闪锌矿少量,铜蓝、蓝辉铜矿等微量。脉石矿物主要是石英和长石,其次为白云石、方解石等。金矿物主要为自然金(图1),其次为银金矿,银矿物主要为银黝铜矿,金、银矿物绝大部分以单体形式存在,有利于金、银的氰化浸出,少量与黄铁矿、方铅矿连生,偶尔可见以包裹体的形式产出;方铅矿、黄铜矿主要以单体的形式存在(图2、图3)。

1.2 试剂及试验设备

氰化钠和石灰粉末均取自生产现场,SHD 为国内某高校开发的新型环保浸金药剂。

试验设备有XJT(Ⅱ)型充气多功能浸出搅拌槽,DL-5C 型盘式真空过滤机,101-Ⅰ型电热鼓风恒温干燥箱,PHSJ-4F型实验室pH计。

2 浸出试验结果与分析

试验在浸出时间、矿浆浓度、矿浆pH 值等条件相同的情况下研究了SHD 与氰化钠对金、银浸出的影响。

2.1 试验条件与结果

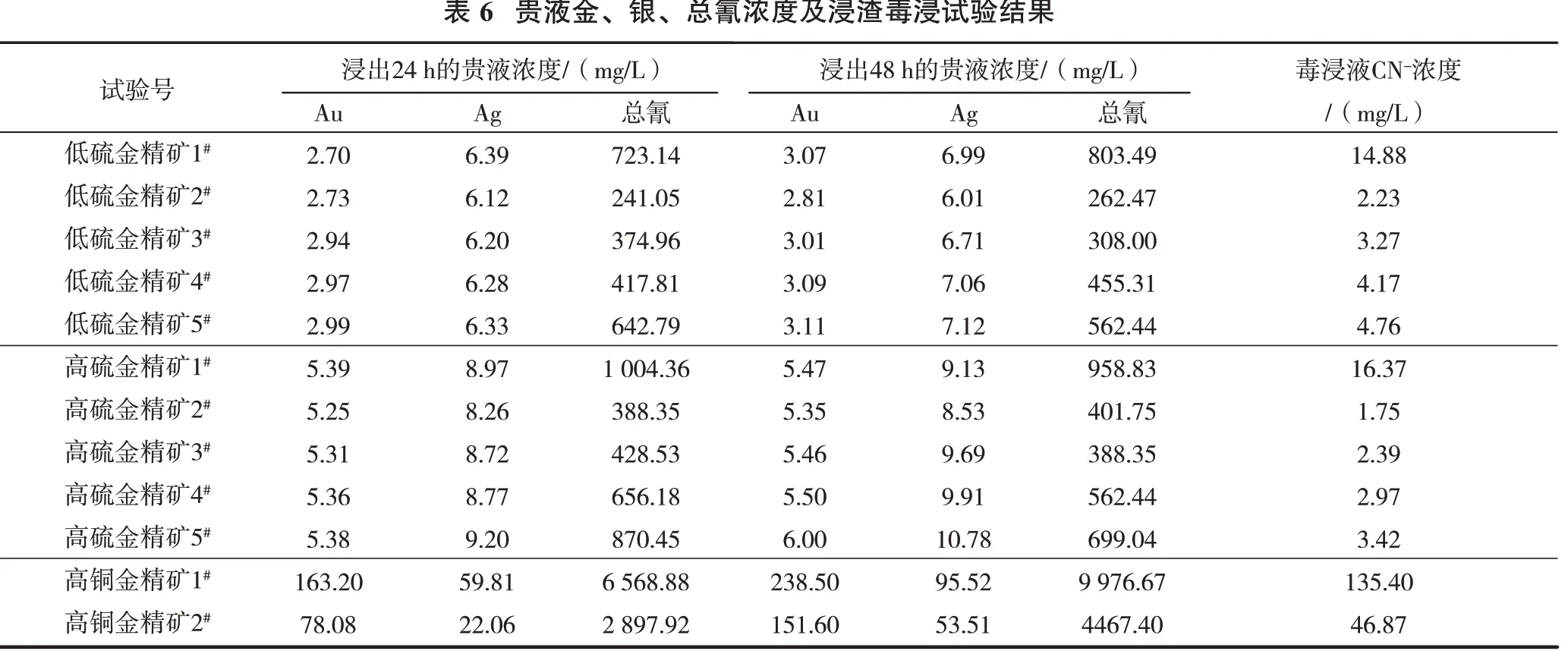

试验流程见图4,试验过程中将通过检测浸出液中CN-的浓度来控制氰化钠和SHD 的加入量。不同条件试验方案见表3,试验结果见表4。

由表4可知,低硫金精矿浸出时间不低于24 h情况下,随着SHD 用量的增加,金、银浸出率升高,当SHD 用量为氰化钠用量的1.2 倍时,二者浸出效果相当;高硫金精矿浸出时间不低于24 h 情况下,随着SHD 用量的增加,金、银浸出率升高,当SHD 用量为氰化钠用量的1.2 倍时,二者浸出效果相当;高铜金精矿在相同药剂用量的情况下,SHD 对金、银的浸出速率明显低于氰化钠。由于高铜金精矿消耗药剂量较大,未进行药剂用量条件试验。

?

2.2 药剂成本分析

低硫金精矿和高硫金精矿浸出试验的SHD 用量按氰化钠用量的1.2 倍计,药剂成本分析结果见表5。

由表5 可知,在浸出效果相当的情况下,用SHD对低硫金精矿、高硫金精矿进行浸出,药剂成本分别为80元/t和104元/t,均约为氰化钠成本的2倍。

2.3 毒性分析

贵液金、银、总氰浓度及浸渣毒浸试验结果见表6。

由表6 可知,贵液总氰浓度表明,SHD 中含有氰化物,且贵液总氰浓度随SHD 用量的增加而升高,但低于使用氰化钠的贵液总氰浓度;毒浸试验结果表明,SHD 浸渣总氰含量远小于氰化钠浸渣,且低硫、高硫浸渣毒浸试验的总氰浓度均小于5 mg/L,大大有利于环保处理。

3 结 论

(1)氰化钠浸出效果优于SHD:在相同药剂用量情况下,氰化钠浸出48 h 的低硫、高硫、高铜浸渣金含量分别为0.52,1.27 和315.31 g/t;SHD 浸出48 h 的低硫、高硫、高铜浸渣金含量分别为0.83,1.65 和540.34 g/t;在浸出效果相当的情况下,低硫、高硫金精矿浸出所需的SHD 与固体氰化钠用量质量比为1.2,SHD的药剂成本为氰化钠的2倍。

?

?

(2)与使用氰化钠相比,使用SHD 浸出的贵液总氰含量较小,且SHD 的浸渣毒浸总氰浓度低于5 mg/L,这有利于环保处理。

?