竖井提升系统首绳断丝分析

李 东 黄明杰 刘建东 卢坤俊 曹亚楠

(安徽马钢张庄矿业有限责任公司)

矿井提升钢丝绳在使用到一定寿命期限时会出现断丝现象,钢丝绳的断丝动态趋势和准确定位是判断钢丝绳能否继续使用的关键性信息[1]。张庄矿业公司采用搭配导向轮的井塔式竖井提升系统,并配备直径4.5 m 的提升机,设备型号为JKM4.5×6-PⅢ,搭配ABB 恒减速闸控制系统,提升首绳为6V×37S+FC-φ44-1770,左右捻各3 根。整个提升系统提升高度达到673 m,加速度0.75 m/s2,钢丝绳总悬挂长度约750 m,导向轮平台到提升机房大厅高度约为10 m。张庄矿业公司主井在运行一段时间后经检查发现首绳出现断丝情况。

1 钢丝绳断丝种类

钢丝绳的使用寿命是所有矿山企业所主要的关注问题,寿命的长短直接影响着成本支出,而钢丝绳寿命的确定是根据钢丝绳内部断丝数量进行确定的。通常钢丝绳断丝有疲劳断丝、磨损断丝、锈蚀断丝、拉断断丝和扭断断丝5大类型[2]。

(1)疲劳断丝指钢丝绳在长期使用中承受弯曲疲劳、拉伸疲劳、扭转疲劳、振动疲劳等,钢丝绳中的局部最高应力处的最弱及应力最大钢丝内部晶粒上形成微裂纹,然后随着裂纹逐步发展,最终导致疲劳断丝。疲劳断丝经历了裂纹形成、裂纹扩展、断丝3个阶段。疲劳断丝判断方法为断口比较平齐,如图1所示。

(2)钢丝绳在过摩擦轮、导向轮时,由于钢丝绳内每根钢丝的曲率半径不同,或由于钢丝绳在受力过程中,钢丝绳内部钢丝弹性模量存在差别,导致钢丝形成相对滑动,从而造成钢丝磨损断丝。判断方法为断头两侧成斜茬,端口扁平,如图2所示。

(3)锈蚀断丝是因钢丝绳长期暴露在腐蚀性气体等环境中,由外界环境电腐蚀产生损伤。因腐蚀而受损的钢丝绳表面存在氧亲和性的差异,使表面的某一局部金属成阳极,另一相邻部位成阴极,形成了大量的小电池。在小电池的作用下,表面便形成许多凹坑,并且逐步加深,随着这些凹坑形成应力集中点,促进疲劳断丝。判断方法为断头成钎尖状或存在凹坑,如图3所示。

(4)拉断断丝为钢丝绳在受到超过钢丝绳受力极限时,导致断丝的情况。判断方法为端头呈锥形,如图4所示。

(5)扭断断丝为钢丝绳在松弛“打结”状态下又突然受到较大拉力的作用,从而出现钢丝绳内部钢丝扭断的现象。判断方法为断口呈扭劈斜茬形状,如图5所示。

尽管钢丝绳断丝种类较多,但断丝的主要原因是钢丝绳的疲劳导致的断丝。

2 张庄矿业首绳断丝类型确定

从图6可以看出,此钢丝绳断丝样品其断口均比较平,未见明显磨损、锈蚀锥头等其他特征,故可判断张庄矿主井首绳断丝属于疲劳断丝。

3 断丝分布分析

3.1 数学建模定位

为了方便定位,将1#箕斗(导向轮侧箕斗)在停车点位置时,2#箕斗导向轮平台侧钢丝绳定为0点,建立直线坐标系,则在运行过程中经过导向轮及摩擦辊筒的整个钢丝绳范围近似为+20~-673m如图7所示。

3.2 断丝趋势分析

整个提升系统在一个提升周期中可由加速阶段、减速阶段、匀速阶段、爬行阶段、休止阶段构成,不同矿井各相关阶段各异。张庄矿业公司主井提升系统整个运行曲线图如图8所示。

在发现主井首绳出现断丝后,现场加强对主井钢丝绳进行详细检查,直至新绳完成更换为止。结合图8,可得1#箕斗T0~T3阶段视为加速区,其对应的钢丝绳位置为-663~-543 m;1#箕斗的T4~T5 阶段视为减速区,其对应的钢丝绳位置为+10~-124 m;类似可得2#箕斗T0~T3阶段为加速区,其对应的钢丝绳位置为+10~-110 m;2#箕斗T4~T5 阶段为减速区,其对应的钢丝绳位置为-663~-529 m。经现场统计分析可得张庄矿业公司1#~6#每根提升首绳上的断丝点数量如表1所示。

?

对于单根钢丝绳来说,各钢丝绳断丝主要分布在钢丝绳0~-150 m及-500~-650 m,即2个箕斗的加/减阶段,这2 个阶段内钢丝绳长度约占总长度的30.0%,但所出现的断丝数占总断丝数的93.1%。

4 断丝面积判断

6V×37S+FC-φ44由6股、每股37根钢丝、共222根钢丝组成,其结构如图9所示。

按照《金属非金属矿山安全规程》(GB16423)[3]相关规定,钢丝绳一个捻距内的断丝断面积与钢丝总断面积之比达到5%时应更换。根据厂家产品手册,6V×37S+FC-φ44钢丝绳钢丝规格如表2所示。

?

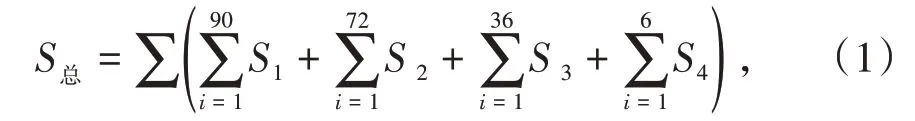

钢丝总面积S的计算公式为

式中,Si=d2iπ/4(i=1,2,3,4);S1为钢丝绳最外层每根钢丝面积,mm2;S2为次外层每根钢丝面积,mm2;S3为股芯外层每根钢丝面,mm2;S4为股芯中间每根钢丝面积,mm2。

因绳中填充丝仅起填充作用,计算截面积时不给予考虑,且因最外层钢丝直径最大,所此处以最外层钢丝截面积来计算最大断丝数Kmax,即

联合式(1)、式(2),并将表2 中数据代入得Kmax=7.5,此处取数值7。

5 断丝趋势分析

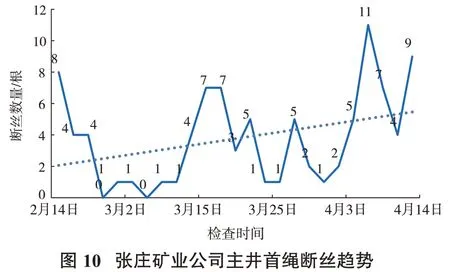

随着提升系统的不断运行,钢丝绳反复受弯曲、拉伸[4],加上应力集中等作用,钢丝绳出现断丝将呈上升趋势,如图10所示。

?

结合图10 及表3 可看出,随着钢丝绳的不断使用,断丝的出现会加剧应力集中[5],不但各绳内断丝数量逐渐增多,而且单根钢丝绳内单个捻距内断丝数也随之增多。从2019年10月9日至2020年2月28日约4 个月时间,一个捻距内最大断丝数从1 根增至3 根,且一个捻距内断丝2 根的数量也有19 处,但均未达到更换的标准,截止2020年2月28日,钢丝绳仍可继续使用大概约3~4 个月。由此可知张庄矿业公司主井提升首绳首次出现断丝开始,可继续使用5~7个月,具体需根据实际情况确定。

6 增加钢丝绳使用寿命的建议

(1)主提升钢丝绳应优先选择面接触型钢丝绳,绳芯选择纤维芯,且浸泡润滑脂。

(2)主井提升钢丝绳在使用过程中应尽量控制箕斗卸载时的撒矿情况,防止砸伤钢丝绳。

(3)尽量避免设备急停、卡罐等受外力拉拽现象,防止钢丝绳受伤。

(4)提升系统测速编码器确保安装精度,减少运行时的容器抖动。

(5)各绳槽直径在满足相关要求的前提下越小越好,减少钢丝绳因运行过程中的蹿绳。

(6)选择合理的激加/减速度,避免突变现象,确保钢丝绳在运行过程中受力变化平缓。

7 结 语

通过此方法能动态掌握提升系统中首绳断丝趋势,发现断丝分布特点,从而发现断丝密集区。可以根据趋势预估首绳的使用期限,为检修和生产提供指导。