EBZ160掘进机液压系统流量饱和现象的分析与改进

席亚兵 盖巍巍 陈 亮

(1.三一重型装备有限公司;2.铁法煤业(集团)有限责任公司大兴煤矿)

EBZ160 掘进机是煤岩、半煤岩巷道掘进的主要机械设备,它是通过液压控制来实现机构的运转。流量控制基于负载敏感变量泵+负载阀控制系统,负载敏感阀通过将压差信号返回给泵变量机构,经过斜盘倾角调整,达到改变泵输出流量和控制损耗最小化的目的,具有自适应负载需求和节能的优势。然而,部分操作司机反馈,此设备的液压系统有时会出现动作缓慢无力的现象,特别在多动作组合工作时,情况会更明显。本研究就EBZ160 掘进机在井下出现的上述问题进行计算与分析,并提供解决方案。

1 液压系统饱和现象简介

掘进机的液压系统主要是由负载敏感阀和负载敏感泵相互配合使用,来保证功率合理的输出。当多执行机构复合动作时,为使变量泵的输出压力足以驱动负载较高的执行机构,通过梭阀网络将最高负载压力反馈至泵,此时,泵只能在负载压力较高的回路里保持流量匹配特性。为了使系统正常工作,通过在阀中各回路里设置压力补偿阀,以保证各执行结构均具有流量匹配[1]。当主泵输出的流量小于或等于执行机构所需要的流量时,即流量饱和。根据选择主阀的品牌不同,负载敏感阀会有阀前补偿和阀后补偿的区分,二者区别如下。

(1)阀前补偿。流量饱和时,即通过所有节流口的所需流量大于主泵提供的最大流量,高负载侧节流口两端压差下降,达不到补偿阀的设定压力,补偿阀的压差调节失效。随着各个阀口开度的增加,流量会流向低压力负载侧。

(2)阀后补偿。当流量饱和度开始增加时,泵的出口压力开始逐渐减小,各节流口两端的压力差随之减小并始终保持一致,系统会按照阀口开度的比例将流量分配给各个执行结构,而不是流向低负载[2-3]。

2 液压系统参数

根据EBZ160 悬臂式掘进机机型的基本配置,通过查找技术参数和样本,汇总参数如下。

(1)油泵电机功率P功率=90 kW,主泵型号为A11VO145LRDS+A11VO145LRDS 双联柱塞泵,单泵排量V1=145 ml/r。

(2)铲板部采用液压马达驱动,马达排量q2=1 400 ml/r,转速n2=33 r/min。

(3)第一运输机采用的是IAM600 双马达驱动,马达排量q3=600 ml/r,链速V3=61 m/min。

(4)行走部采用减速机总成GT80T+A2FE125 行走马达的配置,驱动轮节圆直径D4=668.57 mm,行走减速机总成速比i=185.1,马达排量q4=125 ml/r;根据掘进机技术参数要求,行走速度V4=6.5 m/min。

(5)截割头升降油缸参数:油缸内径D5=180 mm,油杆直径d5=110 mm,油缸行程H5=552 mm,一个循环所需要的时间t5=22 s。

(6)截割头回转油缸参数:油缸内径D6=160 mm,油杆直径d6=100 mm,油缸行程H6=746 mm,一个循环所需要的时间t6=22 s。

(7)截割头伸缩油缸参数:油缸内径D7=100 mm,油杆直径d7=63 mm,油缸行程H7=550 mm,一个循环所需要的时间t7=16 s。

3 液压系统的流量统计

EBZ160 悬臂式掘进机的液压系统为负载敏感、压力切断、恒功率控制。根据液压计算公式,结合上述掘进机的参数,通过计算可以得到各执行机构所需要的流量如表1所示。

?

4 流量饱和计算与分析

4.1 流量饱和情况分析

由于EBZ160 掘进机一般应用在煤岩和半煤岩的巷道中,当掘进机正常工作时,液压系统一般维持在中压负荷区,即液压系统压力维持在15 MPa~20 MPa。为了节约系统能源,主泵采用恒功率控制方式,根据表1 可知,液压泵的输出流量Q1维持在270~360 L/min。根据掘进机正常工作和井下司机操作设备时的习惯,主要有以下几种情况:

(1)正常掘进工作,即只收料和运料,行走部不参与动作。所需流量Q总需求=Q2+Q3+Q5+Q6+Q7=353.8 L/min。当煤岩或半煤岩的硬度不是很高,且相对均匀时,负载相对稳定,液压系统可以保持在15 MPa左右就可以驱动设备的各执行机构,因此流量基本满足Q1≥Q总需求的要求。但是事实上,井下煤层分布多变,总会有局部区域硬度很高,这样就会迫使液压系统瞬间压力达到20 MPa 左右,由于主泵采用恒功率控制,功率保持常数,因此输出流量Q1会随着系统压力升高而减小,短时间内出现Q1≤Q总需求,即流量饱和现象发生。

(2)部分司机在操作掘进机时,用驱动行走马达前进的方式来提供额外的推力,此时所需要的流量Q总需求=Q2+Q3+Q4+Q5+Q6+Q7=353.8~504.6 L/min。由于行走马达的参与,流量需求会迅速增大,会一直出现Q1≤Q总需求的现象,设备处于流量需求最大状态,即流量饱和。

(3)掘进机不掘进,仅清底出货时,需要借助行走来前后移动设备,此时所需要的流量Q总需求=Q2+Q3+Q4=208~358.5 L/min。行走部驱动掘进机向前移动使铲板收货,当前进阻力变大到达液压系统的切断压力25 MPa 时,主泵的流量就会逐渐减小到高压小流量的216 L/min,甚至主泵输出的流量仅能维持系统的内泄。在这个过程中,同样也会不时出现Q1≤Q总需求的现象。

综上所述:无论出现哪一种情况,都会有流量饱和现象的发生,主阀的压力补偿器就会间歇的丧失功能。此时泵输出的流量Q1要么流向低压力负载区,要么按开度成比列的分配给各阀。最终反馈到执行机构上就会出现行走无力、各油缸伸缩缓慢等情况[4-5]。

4.2 解决方案

4.2.1 规范操作方式

司机的操作习惯能在很大程度上影响流量饱和情况的出现。掘进机的操作方法:首先启动油泵电机,打开喷雾装置,并开动第一运输机与铲板部,将截割部处于对中、水平位置。启动截割电机,开动掘进机,靠掘进机行走使截割头逐渐插入岩石掏槽,插入深度根据实际情况确定。一般情况,当截割硬度较小(f≤6)的煤壁或岩石时,采用左右循环向上的截割方法。当截割岩石硬度不同时,先选择较软的岩石进行钻进,然后采用由下而上、左右截割的方法进行截割。截割出初步断面形状后,与实际所需的形状和尺寸可能存在一定差别,此时可进行二次修整。按照以上操作原则,在掘进时就会很大程度上减少流量饱和现象。在清底出货时,即使行走马达参与其中,也只是短暂出现流量饱和,处于可接受范围之内。

4.2.2 设备改进

发生流量饱和现象主要来自2个原因:一是负载突然变大,导致系统压力急剧升高,而使泵输出的流量变小而造成的;二是有大流量的行走马达参与机构运动,从而主泵流量不够而产生。

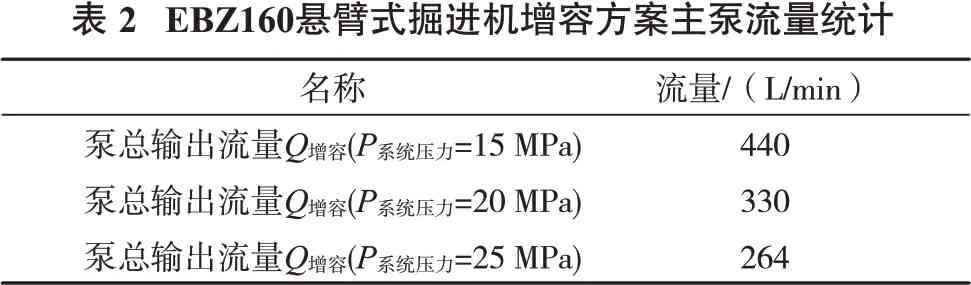

因此为了从根本上解决问题,将EBZ160 掘进机的串泵排量由145+145 MPa 提升为190+145 MPa,同时为了提高主泵的输出功率,油泵电机由90 kW 提升到110 kW。此增容方案的主泵输出流量如表2 所示。

?

根据表2的中结果,对比上述流量饱和现象发生时所需主泵的流量,可以发现增容方案配置的EBZ160 悬臂式掘进机能够满足要求,同时经过市场验证,流量饱和情况几乎不再发生。

5 结 语

EBZ160悬臂式掘进机流量饱和现象的产生主要来自于两种情况,一是当掘进机负载突然增大,二是行走马达参与机构运动,此时主泵流量不够而发生掘进机流量饱和现象。将掘进机主泵输出功率提升之后,此情况得到极大改善,设备运行正常。