一键智能充填系统在张庄矿的应用

王南南 余 剑 王玉富 柳 明

(安徽马钢张庄矿业有限责任公司)

张庄矿是特大型地下铁矿山,开采规模500万t/a,矿山具有超细全尾砂大流量充填系统,于2016 年建设完成并投入使用。充填站投产以来,工艺生产稳定、可靠,设备运行正常。充填站主体生产设备包括艾法史密斯φ20 m 深锥浓密机1 套、600 m3胶固粉仓2 套、φ2.6 m×3 m 立式搅拌桶及活化搅拌电机3 套,其他配套及附属设施还有除尘系统、供水系统、供气系统、料浆输送系统等,充填站二楼建有控制中心,包括PLC控制系统、配电系统和操作中心[1]。

然而,PLC控制系统的运行仅仅实现了对充填站设备的远程启停和监视功能,无法做到对整体生产工艺流程的自动化控制,无法根据料浆浓度、流量、液位、灰砂配比等重要技术参数对生产进行自动调节,尤其是当工艺参数出现波动时无法及时有效的发现和处理问题。当前系统也存在现场操作人员偏多、劳动强度大的问题。

随着国家智能制造战略的实施和矿山智能化的发展,张庄矿响应宝武集团公司智能制造的号召,完成了充填站控制系统的改造升级。通过充填系统控制技术研究,充填系统根据充填任务,在设定充填配比及充填浓度等关键技术指标下,通过对浓密机底流流量、浓度、搅拌槽料位等关键参数实时监测,系统后台精确运算,实现一键启动、一键停车及充填工艺设备间的连锁保护,达到全流程多设备协同作业。

1 充填系统自动化控制存在的不足

充填站操作人员可以通过计算机远程启停大部分的设备及子系统,但是生产模式一直停留在远程单机操作加现场人工配合的模式,主要存在的问题如下。

(1)深锥浓密机放矿浓度缺乏有效的检测手段,无法实现充填干砂量的计算和统计,进而导致无法对用灰(胶固粉)量进行精确的控制,灰砂配比不稳定会影响充填体强度的稳定。

(2)搅拌桶制备系统缺乏有效的液位检测和料位自动控制功能,生产时操作人员必须在设备近处监控,此作业面内粉尘和噪声污染比较严重,威胁人员身体健康。

(3)搅拌制备后的充填料浆浓度缺乏有效的浓度检测手段,生产管理层无法形成有效的监督和管理,同时料浆浓度也是充填生产中的重要指标之一。

(4)搅拌桶料浆制备系统中缺少对补水量的自动化控制,无法对补水量进行计算和统计,导致料浆浓度高时无法有效做出调整。

(5)没有形成完善的自动数据报表功能,还停留在操作人员随时记录的状态,无法对数据形成有效的分析和判断。

(6)控制系统不具备生产数据追溯功能,对设备及工艺流程无法形成事后鉴定和查询。

(7)充填生产作为矿内尾砂处理单位,系统生产未接入矿内调度中心,不利于全面调度。

2 智能系统的实施及组成

2.1 硬件部分

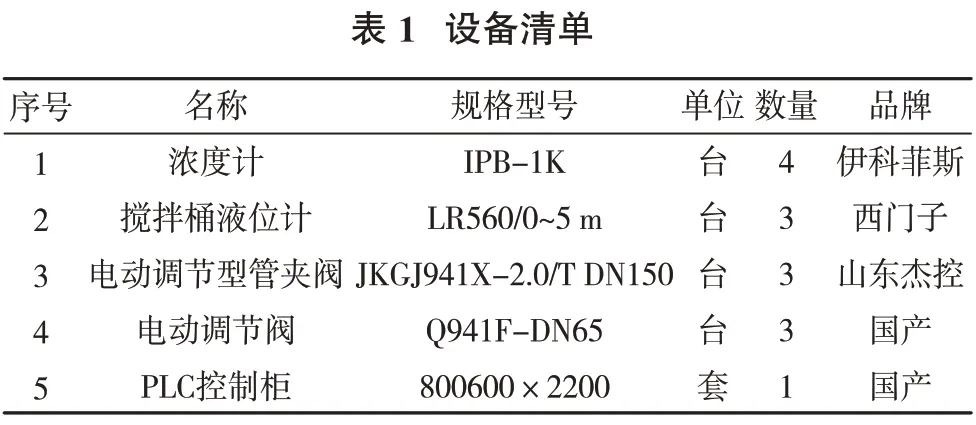

张庄矿一键智能充填系统完善了底层关键数据的采集和重点工艺流程的控制,在原系统的基础上,增加了深锥浓密机底流放矿浓度、搅拌桶出口充填管路浓度、搅拌桶液位的检测体系[2],同时增加了控制放砂流量以及水量的电动调节阀,新增主要设备见表1。

?

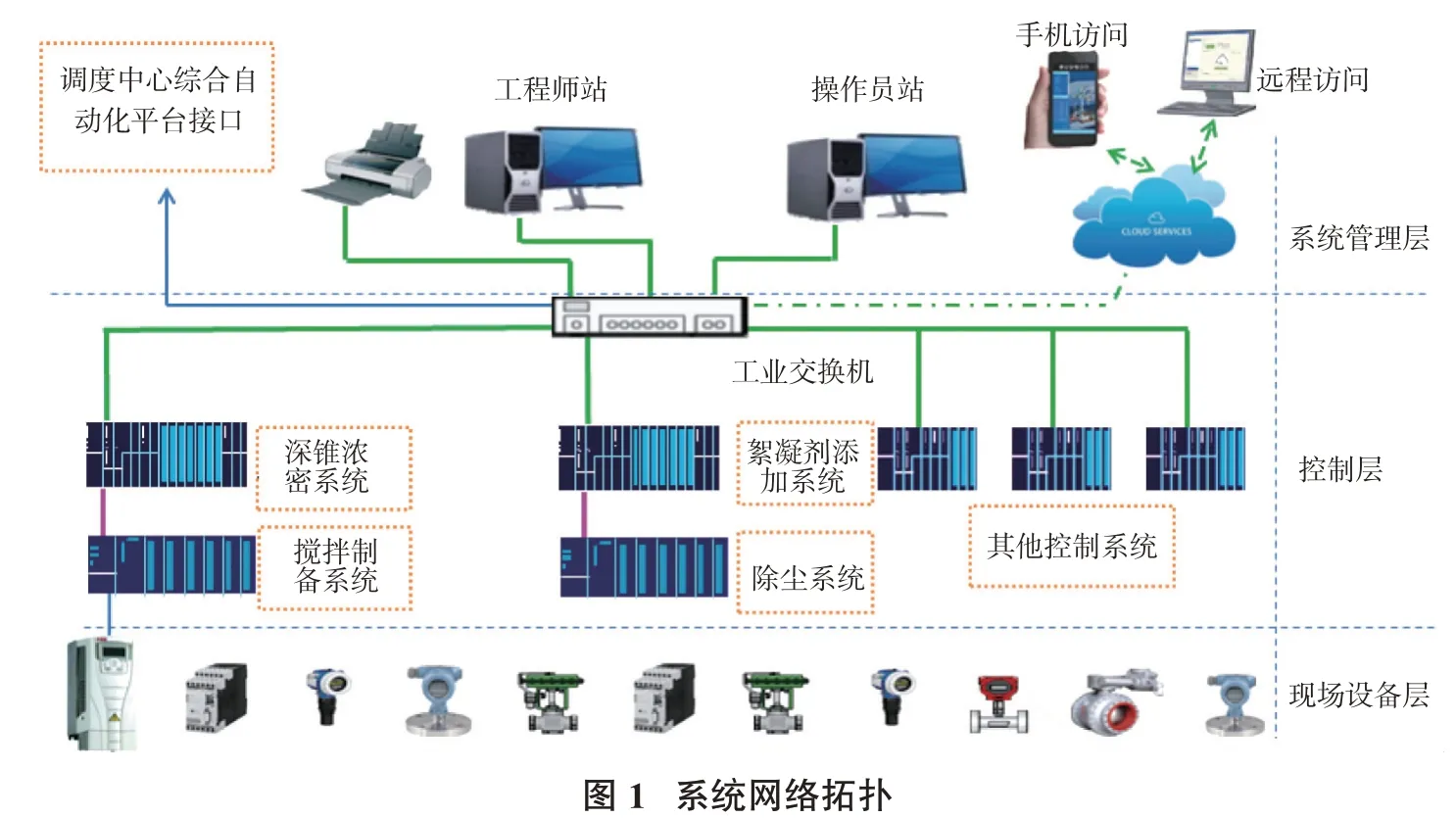

建立独立的PLC 分站,与原系统S7-400PLC 系统进行通讯,完成了充填站主控制系统与其他各子系统的整合,系统网络拓扑图见图1。

2.2 软件部分

智能管控系统对充填站逻辑控制进行了全面的改造升级。原系统控制逻辑已经不能满足系统升级的需要,在增加部分硬件设施的基础上,对逻辑控制进行重新编程,包含对除尘系统、絮凝剂制备添加系统的通讯接入,一键启动/停止的顺序控制,充填设备间的连锁控制以及搅拌桶液位的自动控制等。

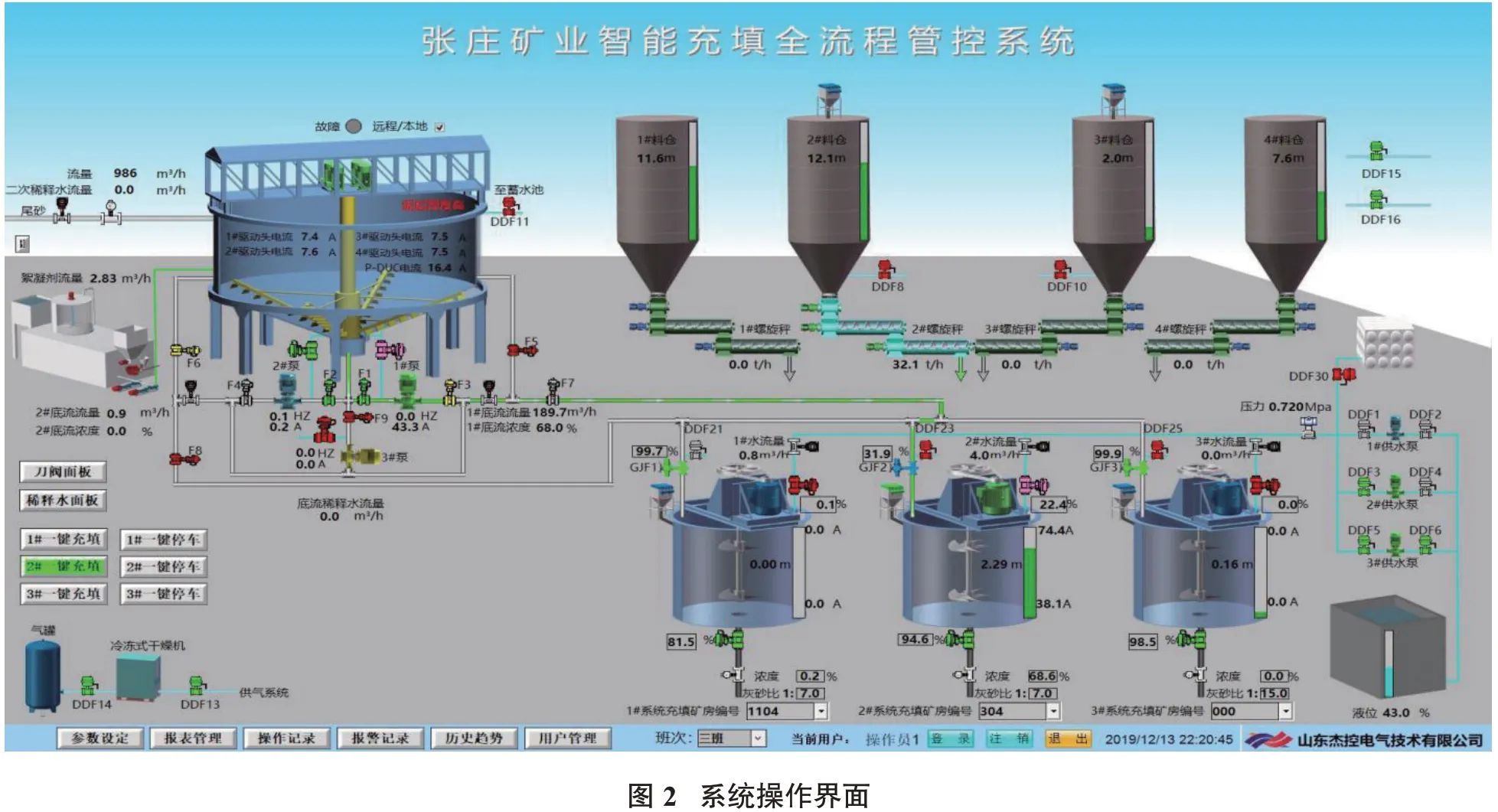

重新设计组态控制系统操作界面(见图2),建立了更全面、直观的操作系统。系统总体结构上以EIC、PLC为控制核心,整合了充填站所有的子系统控制。操作界面包含了所有设备和子系统,操作人员可以面对上位机对充填流程进行全面的监控。同时上位机管理功能更加完善,增加了参数设定、报表、历史趋势、报警记录、操作记录等管理功能,为管理人员开辟了新的管理方式和思路。

2.3 手机APP软件部分

建立了全面的大数据平台,采集和归纳了充填站生产数据,配置独立服务器负责数据的整理和交互工作。手机APP 软件的开发,完成了生产流程、重要生产数据的手机端呈现,完成了生产报表、历史趋势、报警等管理功能的手机端呈现,智能手机的广泛应用使得充填站手机APP 软件成为最快捷、有效的生产管理平台。

3 智能系统实现的功能内容

3.1 充填生产一键启停功能

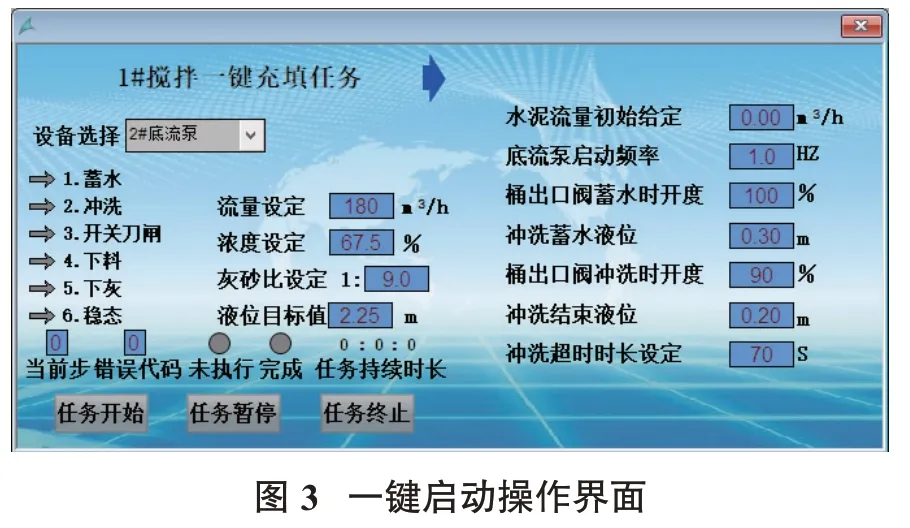

充填生产的一键启停功能包含各工艺设备的连锁启动控制、设备开停机时间控制、开机自动提示控制等功能。一键启动“任务开始”后,系统自动检测各仪表参数,根据顺序控制逻辑,连锁启动相应的设备,直至充填生产稳定开始。一键启动操作界面如图3 所示。充填生产结束时,具备一键停车功能,自动关停相应设备,并开启冲洗水对充填管路进行冲洗,直至停车结束。

3.2 深锥浓密机底流放砂的自动控制

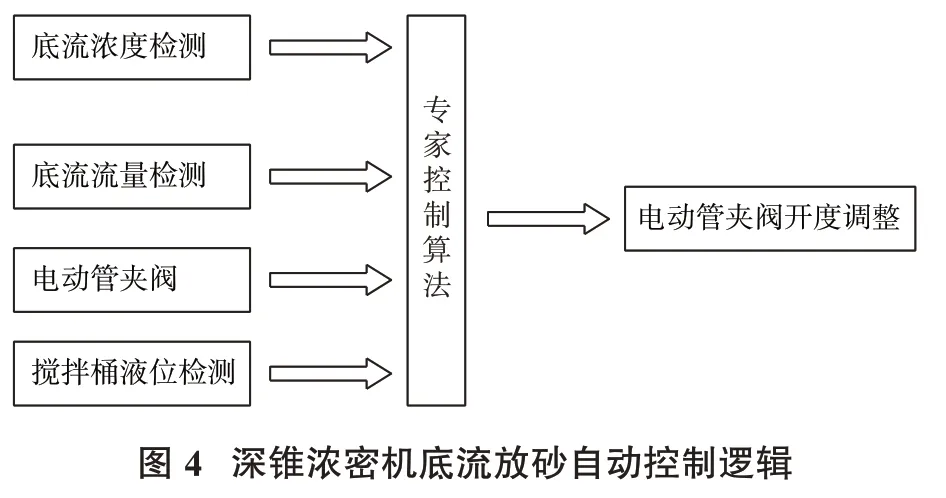

深锥浓密机底流放砂量的稳定与否直接影响到料浆的制备质量以及输送系统的安全。张庄矿充填系统为自流充填系统,考虑到自流速度不可控的实际情况,深锥浓密机的放砂流量应保持与充填流量一致,才能保证生产的连续性。搅拌桶作为具有一定缓存能力的设备,其功能正好为深锥浓密机的放砂提供了可控条件。同时为了保证尾砂与胶固粉的充分混合,搅拌桶液位必须要保持在合理液位[3]。

所以,该控制以搅拌桶液位基本稳定为控制目标,通过搅拌桶入口管路的电动管夹阀开度来控制管路的实时流量,通过对该工艺段设备的闭环控制达到自动调节深锥浓密机放砂流量的目的。其逻辑关系如图4所示。

3.3 自动精确控灰控制

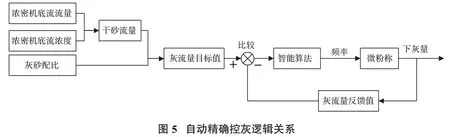

通过检测深锥浓密机底流管路下砂浓度,同时结合管路的实时流量,利用这2个数据计算实时放砂干砂量,再依据设定的灰砂配比,就能得到实时的配灰(胶固粉)量。

此时,自动控制系统将该量反馈给螺旋输送秤,实现实时调整螺旋输送电机的工作频率,达到自动控制下灰(胶固粉)、稳定灰砂配比的目的。其逻辑关系如图5所示。

3.4 其他功能

(1)实现了搅拌桶液位自动控制。通过安装搅拌桶雷达料位计,实时检测搅拌桶内料位的高度,根据搅拌桶液位实时控制深锥浓密机的放砂流量,有效避免了冒槽、打空的情况。

(2)实现了充填浓度的检测及稳定控制。安装了4 台Na22 矿浆浓度计,对深锥浓密机放砂管路、搅拌桶出口充填管路进行浓度实时检测,生产浓度值高于设定范围时,控制系统将会开启水调节系统,根据当前的浓度、流量、搅拌桶料位等参数自动调节水阀开度,降低生产浓度,保证充填管路不堵管;当浓度值低于设定范围时,系统会向操作人员发出报警,提示进行人工干预,暂停或者停止充填生产。

(3)实现了除尘器系统和絮凝剂制备添加系统的通讯接入。除尘器系统与主控系统实现Modbus RTU 通讯,并完成了与胶固粉添加系统的连锁启动;絮凝剂制备添加系统纳入主控系统,根据选矿厂单/双系列生产自动控制絮凝剂添加量。

(4)实现了生产报表统计功能。对生产数据实时采集和存储,并根据生产需要,自动生成生产明细报表、日报表、月报表和年报表,生产数据的历史趋势曲线可查询,帮助生产管理层把握充填生产,并制定相应的生产计划。

(5)实现了操作记录查询和自动语音报警功能。生产过程中的所有操作都会在控制系统中进行记录,可以作为生产事故、设备故障等异常情况的重要追溯途径。控制系统在生产参数超出安全值、设备故障或者生产异常时自动触发语音报警,提示操作人员作出处理,同时生成报警记录。

(6)实现了手机APP 软件管理查询功能。开发完成了充填系统APP 手机软件,可以实时展示重要的生产数据,并提供了报表查询、报警等管理功能,使管理层可以更便捷的掌握生产情况,并对生产进行监督和指导。

4 效益分析

(1)充填生产一键启动、停车及连锁控制功能减少了生产过程中的人为干预,避免了岗位工人不熟悉工艺可能造成的误操作情况。并且提升了生产效率,降低了人员使用率,可在稳定生产的基础上达到减员增效的目的。按张庄矿充填站各工位情况,可减少工位人员7 名,其中搅拌桶工位3 人、絮凝剂工位1 人、除尘器工位1 人、浓度取样工位2 人,直接降低了人工成本及安全成本。

(2)灰砂配比的实时控制,实现了根据深锥浓密机放砂浓度的变化,及时调整用灰量。充填灰砂配比更加合理、准确,保证了充填体的强度和稳定性,使采空区充填效果更加稳固。

(3)上位机历史追溯功能能随时输出生产报表、历史趋势曲线、报警记录、操作记录,减少了人工记录环节,同时还便于管理层对充填生产的管理和监督。

(4)手机APP 软件的开发,使得生产数据可以随身携带,管理人员可以随时随地的掌握生产数据,指导充填生产。APP软件作为国内充填领域的首创,使张庄矿业充填生产管理能力上了一个新台阶[4-5]。

5 结 语

张庄矿一键智能充填系统具有数据采集、顺序控制、过程控制、参数指示、超限报警、设备状态画面显示、数据存储、生产报表打印等功能,构成了一个功能分担合理、层次清晰,集生产管理、过程控制为一体的智能化控制系统。先进的生产过程控制技术搭配高精度的检测仪器设施,使得充填制备系统可根据采场不同部位差异化的充填体强度要求,精准计算物料给料配比,基于浓密机底流浓度和流量,实时动态调控胶凝材料给料量和调浓水量,实现“一键充填”的智能操作。