新型WJ4i地下柴油装载机的开发

刘 威 赵金元 邓显俊

(1.长沙矿山研究院有限责任公司;2.中钢集团衡阳机械有限公司)

标准斗容4 m3地下装载机是大中型地下矿山无轨采矿作业的主要铲装、运输装备之一。随着国家对地下矿山安全生产、环境保护和职业健康法律法规不断完善,地下矿山企业对地下装载机的性能要求也愈来愈高,这也促使制造企业要紧跟用户需求,及时掌握相关技术发展动态,不断了解国外地下装载机的发展现状与动向,学习国外先进技术,研制出具有竞争力、符合相关标准要求的新产品,满足用户要求[1-3]。WJ4i 地下装载机(图1)正是中钢集团衡阳机械有限公司在WJ4 地下装载机基础上,系统集成先进发动机技术、驱动技术和自动控制技术,对液压系统、工作机构、铲斗进行优化设计,研制成功的全新一代标准斗容4 m3地下柴油机驱动装载机,可满足大中型非煤地下矿山无轨采矿作业要求。

1 新型WJ4i地下装载机技术参数与新配置

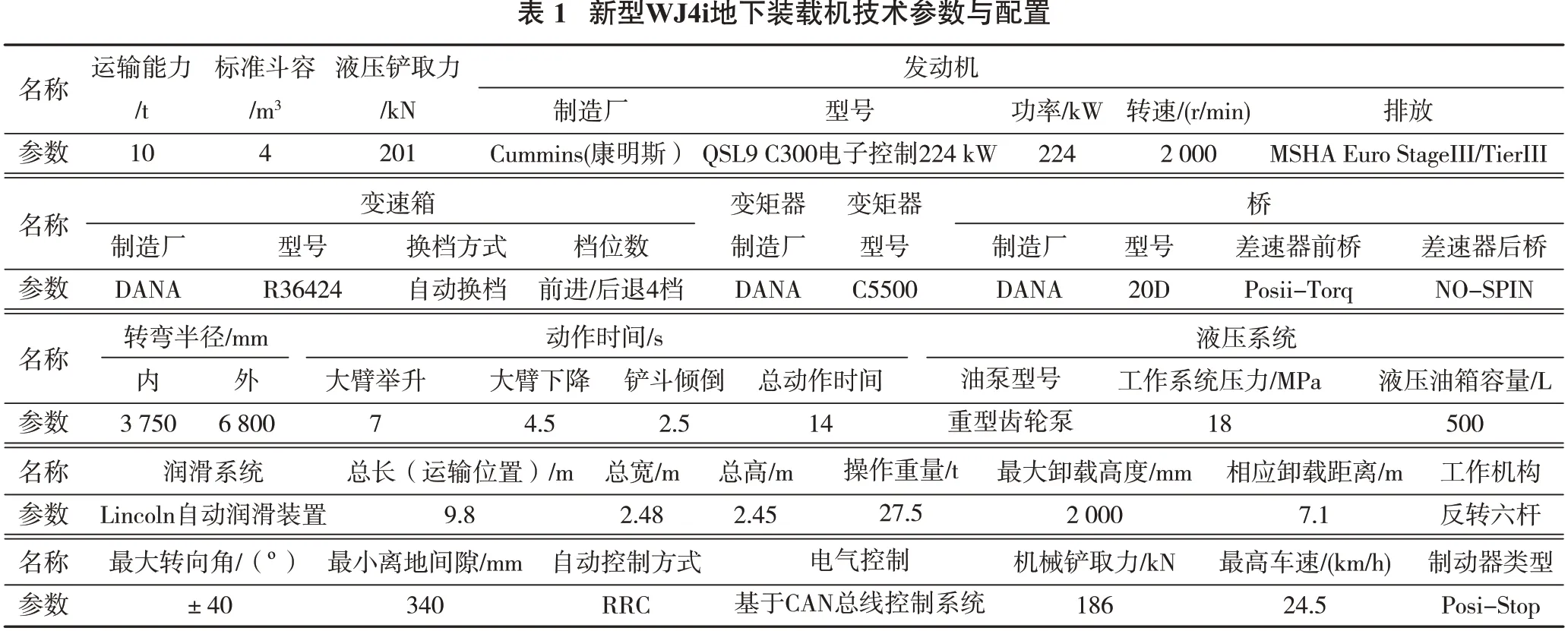

近几年随着发动机技术、自动控制技术和液压技术快速发展,地下装载机的技术性能也不断地提高。WJ4i 地下装载机系统集成了国内外新技术,技术水平达到国内先进水平,其技术参数和配置见表1。

注:Posi-Stop―Dana 公司弹簧施压,液压松开全封闭多盘湿式制动器;No-Spin—防滑自锁差速器;Psin-torq—防滑差速器,又叫有限打滑差速器;RRC—视距遥控控制。

1.1 发动机

WJ4i地下装载机采用达到欧III排放标准的康明斯QSL9 C300电子控制发动机,满足国家对非煤地下矿山安全生产、环境保护和节能减排要求,它具有以下特点及优势。

(1)全电控功能保证满足欧III排放标准,优化发动机操作性能,提高功率,增加扭矩。

(2)更坚固的缸体和缸盖降低噪音和振动。集成的油水管路,取代了软管,消除了渗漏隐患。

(3)高压共轨燃油系统允许多次喷射,更清洁,噪音更低,在所有转速条件下的性能更稳定,同时改进了寒冷气候下的起动功能。

(4)带废气旁通阀的涡轮增压器输出最大功率和扭矩。

(5)中止式缸套减少穴蚀现象,提高可修复性。

1.2 电子自动换档变速箱

WJ4i 地下装载机采用的是DANA 公司电子自动换档变速箱,它具有以下的主要优点:①可减少司机疲劳;②可减少误操作;③可减少设备磨损,延长机器寿命;④可降低对司机的训练要求;⑤可提高设备的性能与效率;⑥集成显示;⑦利用CAN 与现有车辆网络集成;⑧机内检查故障工具。电子自动换档将是地下装载机的发展方向之一。

1.3 采用DANA新型驱动桥

WJ4i 地下装载机釆用DANA 公司新型20D 车桥(图2)。

1.3.1 新型20D驱动桥外形及主要技术参数

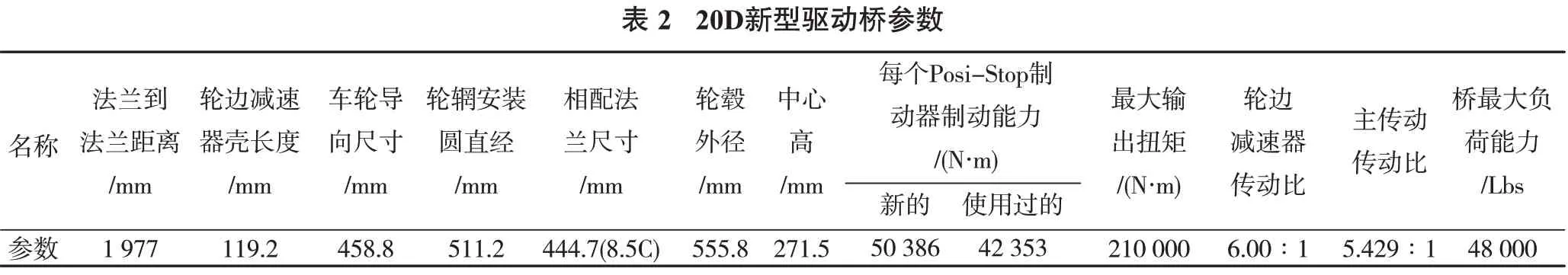

20D 驱动桥是在19D 驱动桥基础上进行改进的一种新型桥,承载能力提高25%~40%,是DANA公司专门为采矿机械开发的系列车桥产品,具有很高的可靠性、工作效率以及理想的成本效益,其主要技术参数见表2。

?

DANA公司新型驱动桥20D的结构特点如下。

(1)POSI-STOP 液体冷却制动器是弹簧施压、液压松开型制动器,通过弹簧作用力获得可靠的制动作用,从而提高了油浸封闭制动器的使用寿命。在液压保持压力减小的情况下,制动力是通过多圈弹簧直接作用到安装有摩擦盘的轮毂上。万一丧失液压动力,制动就会立即发生。

(2)为了达到更长的使用寿命,外置式行星减速系统包括坚固的整体式行星轮托架和销轴设计、装有滚柱轴承的高强度行星齿轮传动机构、浮动的太阳轮及内齿圈零件。为了把轮边减速器传动比由4.765∶1增加到6∶1,需减少太阳轮齿数,但半轴花键尺寸不能减小,这就导致太阳轮强度不够,因此,太阳轮一端做成实心,另一端做成内花键与半轴外花键相配。同时把悬臂行星齿轮安装托架同4个行星齿轮系统合并。由于用4 个行星轮代替传统的3 个行星轮结构,降低了齿轮应力,提高了齿轮的承载能力。

1.3.2 差速器

在地下装载机驱动桥中,常采用标准差速器、NO-SPIN 差速器和POSI-TORQ 差速器。前2 种差速器用的最多,后一种差速器既能差速,又能差力,其性能要比标准差速器好,差扭能力比NO-SPIN 差速器略差(传递到高牵引力车轮的扭矩高达72%,而No-Spin 差速器高达100%),但结构相对简单,价格也相对便宜。因此,此差速器在地下装载机中开始使用,而且有替代标准差速器的趋势。

1.3.2.1 NO-SPIN差速器

NO-SPIN 差速器又叫牙嵌式自由轮差速器,或防滑自锁差速器,或强制锁止差速器(Positive-locking differential)。NO-SPIN 差速器是由十字轴组件(Spider assembly)、离合器组件(Clutch assembly)、半轴齿轮(Side gear)以及弹簧(Spring)和弹簧座(Spring retaner)所组成,外形见图3。NO-SPIN差速器既能将动力100%传给两侧车抡,又能按需要自动差速。NO-SPIN 差速器结构复杂,制造过程中对零件尺寸、材料、热处理、加工精度、粗糙度等要求严格,但NOSPIN 差速器可改善牵引力,提高生产率和减少维修成本,特别是它能自动将扭矩全部传到不打滑的车轮,无需手动操作,故在地下装载机中获得广泛应用。这种差速器基本功能是确保100%地利用附着力,当一侧车轮附着力为零时,能防止车轮打滑以及功率损失,以及转向或在不平坦地面行驶时,能进行差速。

驱动桥装配有NO-SPIN 差速器,差速器此时的工作情况为两侧半轴像焊接在一起一样转动,即处于锁死状态。此时两边车速相等,直到两车轮同时获得附着力为止,永远不会出现轮子打滑现象。NOSPIN差速器结构见图4、图5。

1.3.2.2 POSI-TORQ 差速器

POSI-TORQ 差速器又叫防滑差速器或有限打滑差速器(Limited Slip differential),防滑差速器有助于车辆摆脱打滑空转。凡是使用普通差速器的地方都可以使用防滑差速器。这两种差速器结构基本相同,只是在半轴齿轮大端面多了内、外离合器盘,在小端面多了一组碟形弹簧。防滑差速器较普通差速器具有更多的优点:①在不利的驾驶条件下较普通差速器有更大牵引力;②减少轮胎磨损;③消除由锁止式差速器而产生冲击负荷;④改进转向比锁止式差速器好;⑤能使扭矩从打滑车轮传递给不打滑车轮;⑥可提供给牵引轮的转矩5倍于低扭矩打滑车轮的扭矩;⑦使用4个相同小齿轮差速器与可替换的止推垫片,降低了维修成本;⑧可使用2种防滑差速器。

防滑差速器有2 种,一种带弹簧,另一种不带弹簧。两者差扭能力略有差别,前者的差扭能力略大于后者,但后者结构略简单。

1.4 标准视距遥控系统(RRC)

为了解决采空区残矿回收及环境恶劣和危险作业地点的操作人员安全问题,新型WJ4i 地下装载机提供可选配的标准视距遥控(RRC)系统(图6),图7对其系统组成和功能进行了简化描述。

2 新型WJ4i地下装载机的关键技术改进

新型WJ4i地下装载机是在WJ4地下装载机基础上,对关键技术进行了重大改进,提高了安全性、舒适性和可靠性,更好地满足大中型非煤地下矿山无轨采矿作业要求[4-5]。

2.1 安全性

由于地下采矿环境十分恶烈,危险性很大,人与设备的安全必须高度重视。为此,国家制订了严格的安全标准,新型WJ4i 地下装载机在总体设计时就贯彻安全第一的思想,具体表现有:①司机室设计符合ROPS/FOPS 要求;②采用弹簧制动、液压松闸式自调节行车和停车制动器;③防滑的司机室和维修通道地板表面;④司机室照明灯;⑤站在地面可观察各舱室观察孔;⑥提高操作者操作能见度;⑦进入司机室有3 点支承;⑧全封闭司机室窗户采用安全玻璃;⑨为了提高操作人员舒适性,采用可调悬浮座椅;⑩为了防止车辆倾翻时伤及操作人员,座椅配置安全带;⑪防止大臂在维修和保养过程中意外降下,车辆配置了大臂支撑销;⑫发动机冷热面分开;⑬为了在保养和维修时,防止前后车架转向,车架转向机架配置了锁销;⑭设置防火墙(隔离热源与燃料的不燃装置);⑮配备称重系统(便于统计生产率,也防止系统过载);⑯配置遥控激活灭火系统和机载灭火器;⑰配置辅助转向系统;⑱配置开门固定器,当操作室门打开时,转向、倾倒和举升系统被锁止;⑲可选配视距遥控操作系统(RRC);⑳对液压软管、电缆和高温表面都有良好的防护措施。

2.2 集成IT技术应用

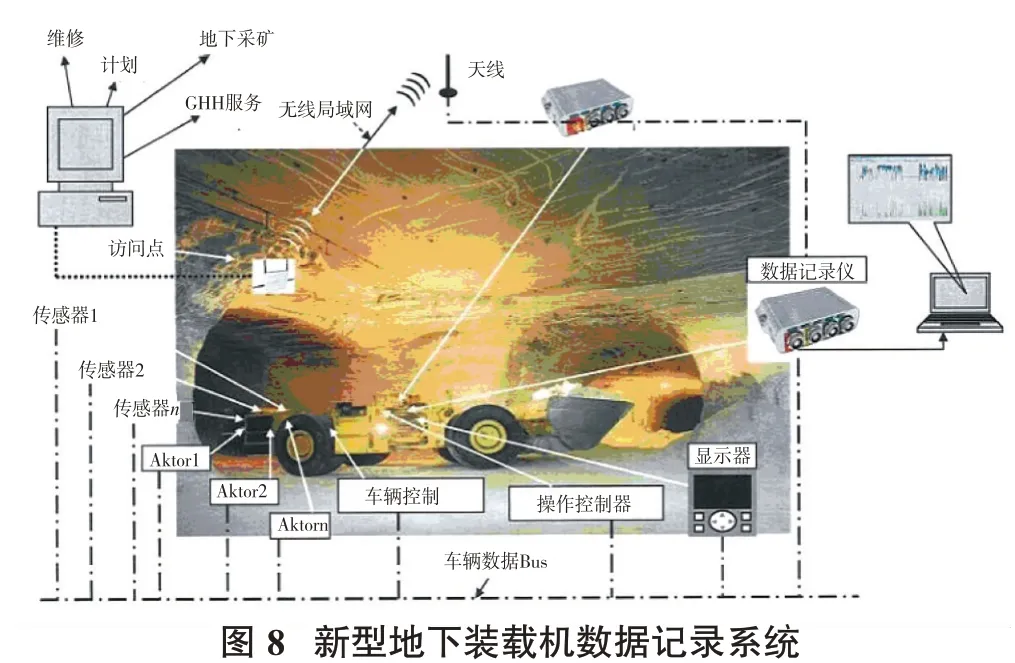

WJ4i地下装载机开发了远程数据记录系统和故障诊断技术。

新型WJ4i 地下装载机配备CAN 总线和数据记录系统(图8),该系统将机器的运行数据及时发送收集,实现快速分析和故障诊断,极大提高工作效率。

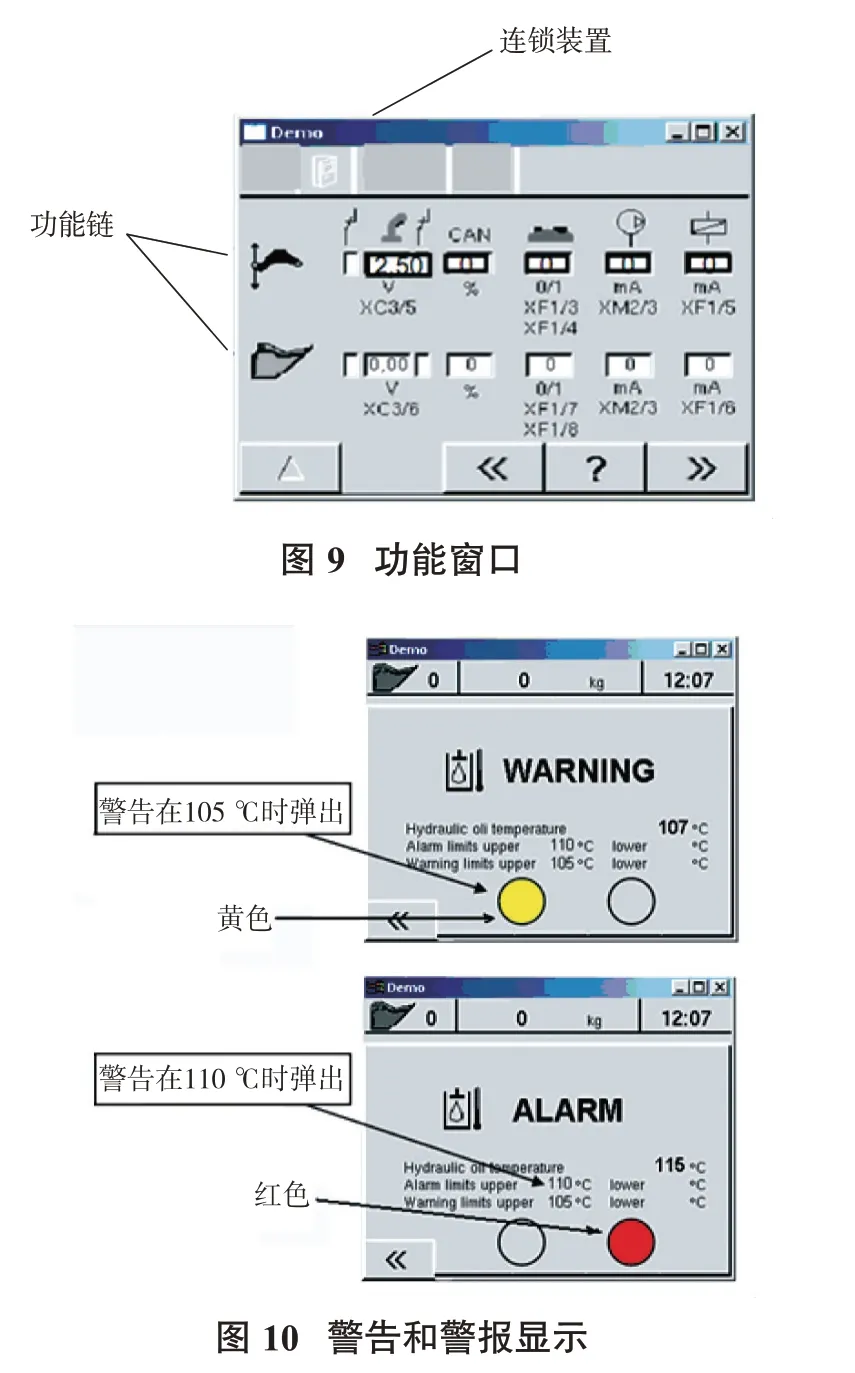

新型WJ4i 地下装载机所有信息可在一个5.7 寸LCD 显示器上显示(图9、图10),从而容易检查和排除故障。诊断工具、全部功能链在一个窗口上显示,不需要专用工具去进行故障检查,上述所有一切都被记录在文件中,可在显示器上浏览,也可用标准便携式个人计算机下载。

2.3 人机工程学设计

在设计开发WJ4i 地下装载机时,应用人机工程学进行设计,以改善地下装载机和操作人员的安全性、舒适性和可操纵性,从而提高生产率,处处都体现了人机工程学设计思想。

2.3.1 驾驶室

全封闭带空调的驾驶室十分宽敞,操作装置、仪表、座椅的布置很适合操作员操作,可调悬浮座椅使驾驶员十分舒适,新型、宽阔的前窗开阔了驾驶员的视野,从而增强了操作安全性,降低了驾驶员的疲劳强度。司机室结构设计符合FOPS/ROPS 安全要求,还设计了安全而方便进入司机室的踏脚和把手三点支承(图11)。

2.3.2 电子自动换档

装载机换档操纵频繁,平均3.6 s 换一次档,司机劳动强度大。采用电子操纵换档,操纵力可由30 N降到6 N,操纵行程从70 mm 左右降到40 mm 左右。通过安装在换档操纵杆主柱上按钮实现车辆换挡操控,操纵轻巧方便。电子操纵还具有非空档无法启动、驻车时自动返回空档等辅助功能。车辆具备自动换挡模式,在该模式下,变速箱档位切换采用出厂时预设的换档点,每次换档时产生的扭矩和速度配合最佳,最大限度发挥车辆性能。

2.4 可靠性

采用更可靠的零部件,除前面介绍的Cummins QSL9 发动机、DANA 驱动桥及变速箱和可靠的电子元件外,其液压系统、冷却系统、机架结构和材料也做了许多改进,提高了整机的可靠性。

2.5 液压系统改进

液压系统集成并使用了安全而可靠的零部件:①活塞式液压储能器坚固而耐用,只需要一个储能器;②高过滤精度的液压油回油过滤器零件使用寿命长;③新型油缸密封不需要调整或维护;④新系列Parker齿轮泵效率更高,油温更低;⑤简化零件布置;⑥容易接近所有主要零部件,方便维护;⑦用新的控制系统优化阀的控制,平稳转向,灵敏的大臂和铲斗运动。

2.6 自动集中润滑

新开发的WJ4i地下装载机采用自动集中润滑系统,控制元件定时通过润滑管路和分配器向各润滑点定量供给润滑脂,自动集中润滑替代人工集中润滑,从而避免了人工集中润滑的缺点。而且,自动润滑功能还能避免人员操作带来的保养不到位、劳动强度大、耽误时间长等负面影响。

3 结 语

新型WJ4i地下装载机正在柿竹园有色金属有限责任公司矿山试用,自动化技术提高到新的水平,同时降低了生产成本,提高了生产率,其性能指标达到了设计要求,带来了一定的经济效益。新型WJ4i 地下装载机改进了安全性、舒适性、可靠性、高效性等核心问题,系统集成应用了先进的新技术、新结构,使整机技术性能提升到了新的水平,达到国内同类机型先进水平,深得矿山用户的欢迎,WJ4i地下装载机将成为中、大型地下矿山无轨采矿的主体设备。