陕西震奥鼎盛铅锌矿选矿厂磨矿自动化控制系统的应用

周金民 赵彦杰 王 洋 张柏春

(宝鸡西北有色七一七总队有限公司)

随着计算机技术和网络技术的迅猛发展,将选矿过程的技术参数通过计算机技术和网络技术来监测和控制,从而实现选矿生产的自动化,已经成为行业发展的趋势。我国各大中型选矿厂均不同程度地应用了自动化控制技术[1-3],也取得了较好的效果。

陕西震奥鼎盛矿业有限公司球磨系统目前仍采用传统的人工操作、控制方式,为解决技术落后的现状,顺应选矿自动化技术的发展,对球磨系统进行了自动化控制改造。

1 工艺简介及存在的问题

现场一段闭路磨矿采用MQG2100×3000型湿式格子型球磨机,分级设备采用FLG-φ2000 型髙堰式单螺旋分级机,给矿采用DB800 型圆盘给料机,处理能力为21 t/h,溢流细度-200目占55%~65%。

通过对磨矿作业数据分析及过程诊断发现,溢流细度明显低于-200 目占70%,影响了精矿质量和金属回收率指标。

2 球磨自动化控制系统的设计原则

(1)确保所采用的技术与当前发展趋势一致,以便未来对系统进行扩展、升级和优化,使系统具有较高的先进性和较长的生命周期。

(2)从系统硬件的选型、网络层的部署到操作多样性等多方面进行控制。系统具有手动、自动2种独立、互为备份的操作方式,以保证系统有足够的安全性、可靠性。

(3)自动化系统要具有很强的实用性,保证系统易于管理、方便维护,操作简便。

3 自动化控制功能设计与应用

由于磨矿作业影响因素多、参数相关性强、机理复杂,实现磨矿作业的自动化控制需要从监测显示手段、数据分析、控制技术等方面进行全面的研究[4]。研究与应用的主要内容包括:给水系统监测与控制;自动加球机设计应用;给料的自动控制与监测;溢流浓度采集与显示;磨矿机声音采集与显示;主要设备电流电压采集与显示;皮带的自动纠偏与扶正;设备的连锁控制及故障监测;主要设备与监控点的视频监控。

3.1 给水系统监测与控制

在分级机返砂口及球磨机排矿口均安装自动给水测量模块,通过模块实时监测给水量。系统根据分级机溢流浓度计算给水量,并及时通过系统调整给水量,使溢流细度控制在工艺要求的范围内。

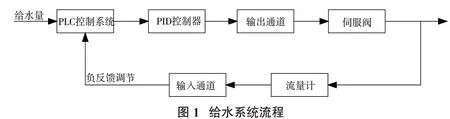

计算机通过电磁阀控制阀门开度,由于进水量除了与电磁阀开度有关,还与水压有关,因此系统进水量常存在较大误差。为了减少水量误差,进水执行机构采用闭环负反馈控制,使进水量符合要求。给水系统流程见图1,图1 中给水量是上位机给定的信号,PID 为控制算法,伺服阀为执行机构,流量计为反馈信号采集单元。

3.2 自动加球机设计应用[5]

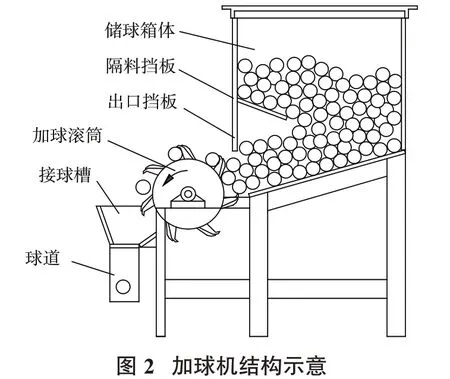

设计了智能型自动加球装置,其工作原理是通过安装在滚筒上的球爪进行随机取球,然后通过光电检测器进行非接触检测,并由PLC 进行智能辨识和控制。该装置的应用从根本上解决了以往加球机存在的钢球卡、堵问题,对直径40 mm 以上的任意钢球均能顺利补加,实现钢球补加和控制的智能化和自动化。加球机结构示意见图2。

无机化学课程的教学模式对学生能否适应大学专业学习以及学习主动性和科学思维方式的培养起着至关重要的作用[4]。笔者调研发现,72.36%的学生认为提高课堂教学质量的关键因素是教学方法。因此,教师如何采用新的教学方式,提高教学质量,激发学习热情,培养学生自主学习能力和创新意识,化解教学学时短、教学内容多的矛盾,对大学无机化学的教学来说是一个严峻的挑战,更是值得无机化学教师思考的问题。

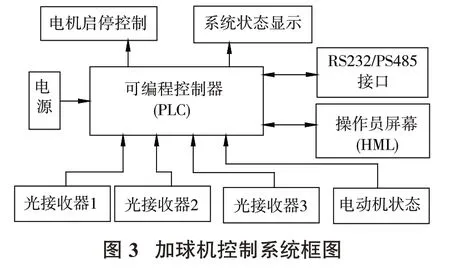

控制系统采用PLC[6]作为中心控制器,通过控制程序完成电动的启停控制、检测信号的处理、钢球类型的判断和加球量的统计等工作,控制系统框图见图3。为了加强人机交互,同时为控制系统设计了中文界面的操作员屏幕。操作人员可在屏幕上进行加球量、加球周期、钢球单重等参数的设置,并可通过屏幕随时了解加球机累计加球数量等数据,实现钢球量和钢球配比的精确管理。

系统设计了手动、自动和全自动3 种控制模式。在手动状态下,人工可以通过触摸屏按钮直接控制加球电动机和挡板电动机的启停。在自动状态下,通过触摸屏设定每次加球个数以及间隔时间,自动控制器按照设定值,自动开停机。在全自动状态下,可以通过上位机传送的实时矿量及现场工艺条件等数据自动算出每个小时的加球量,实现自动加球。

自动加球机安装在皮带机头,实现了钢球的定量添加与统计,减轻操作人员劳动强度,提高磨矿效率。

3.3 给料的自动监测与控制

在皮带中段安装一台电子皮带秤。可以直观统计生产量,为生产任务及生产计划提供可靠依据;同时皮带秤所测数据通过系统分析后,联动圆盘给料机转动频率控制给矿量,从而实现对球磨机的负荷控制,最大限度提高磨矿作业生产效率。

圆盘给料机附搭配自动给料控制模块,能够实现对给料机的远程及现场启停控制,灵活调整设备给料大小,避免操作人员往复走动调整。

3.4 溢流浓度采集与显示

在原矿缓冲箱内安装浓度采集模块,浓度采集模块由传感器及变送器组成。通过对分级机溢流矿浆浓度的监测,判断磨矿浓度是否在工艺要求范围内,一旦监测数值不符合生产工艺要求,系统将及时自动调整进矿量及进水量。

3.5 磨矿机声音采集与显示

球磨机发出的噪音与球磨机内的物料存量有关,噪音信号较大时,反映球磨机负荷较大[7-8],在球磨机侧方安装1个磨音采集传感器,读数仪固定在磨矿DCS 控制单元内。通过接收球磨机发出的噪音,定量地检测球磨机负荷的大小,操作人员可以根据磨音的高低控制进料。

3.6 主要设备电流电压采集与显示

在球磨机、分级机、圆盘给料机、皮带输送机、原矿渣浆泵等5个主要设备的控制箱内安装电流、电压采集模块。通过对以上关键设备的电流电压的监测与分析,实现对关键设备工作状态的分析和报警,保障设备安全稳定运行,最大限度提高磨矿作业效率。

3.7 皮带的自动纠偏与扶正

在皮带输送机的机头与机尾位置分别安装皮带自动扶正装置。皮带扶正装置分为上纠偏和下纠偏。在生产过程中一旦检测到皮带发生偏离将自动对皮带进行校正纠偏,从而实现全天候无人自动纠偏,确保设备稳定运行,减轻操作人员劳动强度,提高生产率。

3.8 主要设备与监控点的视频监控

在球磨机、分级机、圆盘给料机、皮带输送机机尾、自动加球机、原矿渣浆泵等6 处安装摄像机。全天候对磨矿分级作业主要控制点的运行情况进行监控,操作人员在控制室内完成对所有设备的监控,保障设备的运行安全、减轻操作人员巡查强度。

3.9 设备连锁控制及故障监测

在系统中按照标准的操作规程设置好开停机顺序及设备开停机的时间间隔,实现磨矿分级作业的顺序控制、联锁控制、优化控制,确保整个磨矿系统安全、稳定、高效地运行。

自动化系统设置故障报警模块。磨矿系统某台设备出现轻微故障时,会立即报警并将信息上报到控制系统,提示操作人员及时处理,出现严重故障时立即报警并停车。故障停车时要按照特定的联锁方式停止与其相关的设备,即故障设备的后续设备进行局部的联锁控制,按一定顺序延时停车,而其前端的设备则立即停车,防止物料挤压皮带或者损坏其他设备。确保整个磨矿系统安全、稳定、高效地运行。

3.10 中心控制室

将球磨自动化系统主机、控制单元、视频监控系统、网络交换机安装在球磨隔音室内。球磨自动化系统主机、控制单元通过网线与交换机连接,可同时实现远程设备启停及各传感器控制。球磨自动化系统主机将所采集数据通过显示器显示。各视频监控点所采集信号通过网线与交换机连接并汇入硬盘录像机,通过显示器时时显示监测画面。操作人员只用在控制室内通过查看系统信息,有无报警及数据异常即可实现设备控制及远程操作。同时通过视频监控系统可及时查看各生产点状况,大大提高生产效率,降低劳动强度。

4 软件设计

本自动化控制系统在软件设计时应考虑到功能的实用性、操作的便捷性与信息的可视化,并支持生产信息的记录与输出。因此设计并应用了以下几种主要功能:

(1)系统主画面的元素显示功能。系统主画面可以根据用户需要,在菜单中选择、设置将某一元素项在主画面中显示或隐藏。系统中主要显示的画面元素有动态实时跟踪曲线、PLC所有模块采集信息显示、模拟量输出与虚拟仪表基本操作、显示隐藏日期时间信息面板、显示隐藏设备开关控制按钮、显示隐藏智能仪表控制面板。

(2)模拟量输出与虚拟仪表功能。系统完全通过PLC来管理控制整个磨矿自动化设备,将整个PLC划分成若干个虚拟设备,本窗口中按虚拟设备显示整个磨矿设备自动化的所有采集与控制量信息和数据。用户可以通过此窗口一览整个设备的运行状况。

(3)动态实时跟踪曲线功能。显示当前磨矿自动化设备实际运行过程中采集的动态温度、压力、流量跟踪曲线。系统对各传感器的实际样板数据值进行周期采样,并且将采样数据动态显示出来,表示当前一段时间的温度、压力、流量趋势图,从此图可以看出设备内的运行实际状态参数。所有数据形成一个队列,每当采样一组数据,系统首先将队列所有数据组向后平移,淘汰处于末尾的一组数据,并且系统将新的一组数据放在队列头部。

(4)记录数据的浏览与打印功能。本窗口提供浏览当前实时数据或历史记录数据的功能。窗口的标题栏同时显示所浏览数据的文件名和储存路径。本窗口同时提供浏览局部数据及打印数据表格的功能,该功能可根据各班次及时间打印符合要求的报表。

(5)查看历史运行跟踪曲线。运行命令后,在文件夹中显示要查看的记录文件。本命令支持同时显示多个跟踪曲线窗口,对各曲线以颜色进行区分,并加以比较。曲线的横坐标为时间,纵坐标为温度值、流量值或压力值。

(6)PLC 调试窗口。本系统中PLC 负责整个控制系统的顺序逻辑及诸多开关量控制,实现自动给水、自动进料、自动加球、数据监测、故障报警与安全保护。本窗口提供了可以查看PLC 内部任一变量区,并且可以修改其参数值的功能。

5 经济效益分析

(1)金属回收产生的经济效益。自动化系统应用后,溢流细度由-200 目占55%~65%提高并稳定至68%~72%;使得浮选指标改善,金属回收率提高0.1个百分点。公司年产铅金属按3 500 t、锌金属16 000 t计,铅单价按1万元/t、锌单价1.3万元/t计,则每年增加销售收入3 500 t/a×0.1%×1 万元/t+16 000 t/a×0.1%×1.3万元/t=24.3万元/a。

(2)降低选矿成本产生的经济效益。自动化系统应用后,选矿成本降低0.15 元/t,按年处理矿石30万t 计,则年生产成本下降0.15 元/t×30 万t/a=4.5 万元/a。

因此,年创经济效益为24.3 万元/a+4.5 万元/a=28.8万元/a。

6 结 论

(1)震奥鼎盛矿业有限公司建设磨矿自动化控制系统后,球磨机处理能力略有提高,球磨溢流细度由-200 目占55%~65%提高并稳定至68%~72%,有用矿物的解离度得到显著提高。

(2)铅锌金属回收率提高、选矿生产单位成本下降等产生的经济效益达28.8万元/a。

(3)磨矿系统设备运行状态的改善减轻了职工的劳动强度,降低了职工职业病危害及安全危害系数。