铌对球墨铸铁共晶温度和铸态组织的影响

吴家栋 陈杨珉 刘海宁 张云虎 陈湘茹 翟启杰

(先进凝固技术中心,上海大学材料科学与工程学院,上海 200444)

高强度球墨铸铁是一种重要的工程结构材料,虽然问世时间较晚,但其机械加工性能好、制造成本低,现己广泛用于制造受力复杂,强度、韧性和耐磨性要求较高的零件,如汽车后桥、齿轮、曲轴、连杆、机车车轮、滚子和磨球等[1- 4]。碳化物的存在是影响铸铁耐磨性和冲击韧性的重要因素。铌是一种强碳化物形成元素,可以有限地固溶于奥氏体中,有助于提高过冷奥氏体的稳定性和淬透性。研究表明,铸铁中加入铌可以细化晶粒,并改善力学性能[5- 6];灰铸铁中掺入铌后,珠光体片层间距明显减小,石墨细化,抗拉强度、硬度和冲击韧性均提高[7- 10];此外,高铬铸铁中加入铌后,其耐磨性、强度和冲击韧性均提高[11- 14]。但是铌对球墨铸铁组织和性能的影响的相关研究报道较少。本文通过热分析法测定Mn- Cu- Mo球墨铸铁的凝固冷却曲线,并结合图像分析软件对铸态组织进行定量分析,研究了铌对球墨铸铁共晶温度及铸态组织的影响,以期为球墨铸铁性能的提高提供理论依据。

1 试验材料及方法

采用铸造生铁、硅铁、锰铁、钼铁、纯铜、铌铁作原材料,根据目标化学成分(质量分数,%,下同)3.8~4.0 C,2.7~3.2 Si,2.3~2.8 Mn,0.4~0.6 Mo,0.4~0.7 Cu,0.2~0.8 Nb进行配比,采用中频感应炉中熔炼,出炉温度为1 450~1 500 ℃,浇注温度为(1 400±20) ℃。采用冲入法球化,球化剂为FeSiMg10RE7,加入量为2.0%。先将球化剂破碎成小块,放入处理包底部,然后在球化剂上覆盖孕育剂、珍珠岩集渣剂等,冲入1/2~2/3铁液,在铁液沸腾结束时再冲入剩余铁液,然后加集渣剂彻底扒渣。采用75SiFe孕育剂,加入量为1.5%。球化处理时将一半孕育剂覆盖在球化剂上,另一半在加铁水时放入。出炉前进行化学成分检测,炉料全部熔化后,取适量铁液浇成φ45 mm×4 mm的光谱试样,用光谱仪分析其化学成分,结果如表1所示。

除渣后将铁液注入模具(树脂砂铸件)中,浇注成如图1所示的Y型试块,图中箭头所指为金相试样的取样位置。采用热分析法测定铁水的凝固冷却曲线,球化- 孕育处理后取适量铁液浇入样杯,在样杯特定的散热条件下,热分析仪采集并记录样杯内铁水的凝固温度曲线,再采用Origin8.5软件对曲线求导获得球墨铸铁的共晶转变温度。

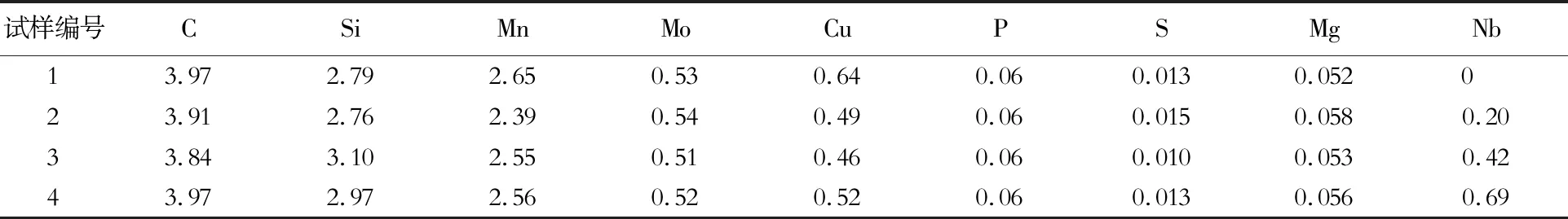

表1 球墨铸铁的化学成分(质量分数)Table 1 Chemical compositions of the nodular irons (mass fraction) %

图1 Y型试块示意图Fig.1 Sketch of Y- type block

从Y型试块上切取金相试样,经打磨、抛光后,采用光学显微镜观察球墨铸铁的铸态组织,并用Image Pro Plus软件对球墨铸铁组织(石墨相、球化率及基体组织)进行定量分析。

2 试验结果及讨论

2.1 铌对球墨铸铁共晶温度的影响

图2为不同铌含量球墨铸铁的凝固冷却曲线。可以看出,凝固初期由于铁液的热扩散作用,温度快速下降。试验用球墨铸铁的碳当量为4.8%~5.0%,属于过共晶铸铁,因此当铁液温度下降至液相线附近时,先共晶石墨开始形核、长大,并释放结晶潜热,使铁液温度稍有回升并出现结晶平台,平台对应的温度即为球墨铸铁的共晶温度。

图2 不同铌含量球墨铸铁的凝固冷却曲线Fig.2 Cooling curves during solidification of the nodular irons with different niobium contents

表2为不同铌含量球墨铸铁的共晶温度。从表2可以看出,不含铌球墨铸铁的共晶温度为1 133 ℃。随着含铌量的增加,共晶温度先升高后降低,但是变化幅度不大,说明铌对球墨铸铁共晶温度的影响不明显。含铌量较低时,铌在铁液中与碳结合形成碳化铌(NbC),成为石墨异质形核的核心[7],促进石墨生成并使共晶温度升高。含铌量较高时,NbC析出消耗铁液中的碳元素,使初生石墨数量减少,共晶反应推迟,共晶温度降低,从而导致共晶反应的延迟和共晶温度降低。

表2 不同含铌量球墨铸铁的共晶温度Table 2 Eutectic temperatures of the nodular irons with different niobium contents ℃

2.2 铌对石墨球含量和球化率的影响

石墨球含量和球化率反映了球墨铸铁石墨化和球化程度。不同含铌量球墨铸铁中石墨球的典型形态如图3所示。

图3 不同含铌量球墨铸铁中的石墨形态Fig.3 Morphologies of graphite in the nodular irons with different niobium contents

石墨的实际面积与基体面积的比值为石墨面积分数,不同含铌量球墨铸铁中石墨的面积分数如图4所示。随着含铌量的增加, 石墨面积分数先从15%增加到16%后又减小到14%,变化不大,这与铌的加入对先共晶石墨相的双重作用有关。当铌含量较低时,NbC作为异质形核核心的作用占主导,有利于石墨的析出和长大,所以石墨数量增加;铌含量提高后,由于较多量的NbC生成消耗基体中的碳,使石墨数量减少。但相比于球墨铸铁中的碳,铌含量很少,其所起的作用也较小,石墨含量变化不大,因此铌对球墨铸铁石墨化的影响不大。

图4 石墨面积分数与含铌量之间的关系Fig.4 Relationship between the graphite area fraction and niobium content

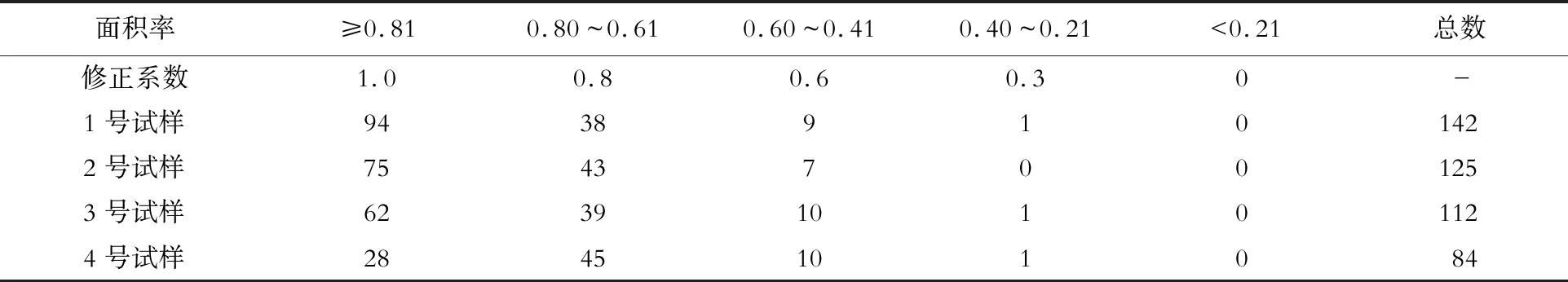

单颗石墨的实际面积与最小外接圆面积的比值称为石墨面积率,通常按石墨的面积率划分石墨形态。面积率大于或等于0.81为球状石墨,面积率0.80~0.61为团状石墨,面积率0.60~0.41为团絮状石墨,面积率0.40~0.21为蠕虫状石墨,面积率小于0.21为片状石墨[15]。不同含铌量球墨铸铁中不同形态石墨的数量和修正后的石墨总数如表3所示。从表3可以看出,随着Nb含量的增加,球状石墨数量逐渐减少,修正后的石墨总数也不断减少。

表3 不同含铌量球墨铸铁中不同形态石墨的数量和修正后的石墨总数Table 3 Amount of graphite of different forms and the modified total amount of graphite in the nodular irons with different niobium contents 个

球化率计算公式为[16]:

球化率=

(1)

式中n1.0、n0.8、n0.6、n0.3、n0分别表示5种球状修正系数的石墨颗数。

根据式(1)求出不同含铌量球墨铸铁的球化率如图5所示。从图5可知,不含铌和含铌量为0.20%的球墨铸铁的球化率分别为92%和91%,球化级别为2级。当含铌量为0.42%时,球化率为89%,球化级别降为3级。当含铌量增加至0.69%后,球化率进一步降至84%。由于Nb含量增加,较多NbC的生成,影响了石墨化时碳原子的扩散,从而使球化率降低的幅度增大。

图5 球化率和含铌量之间的关系Fig.5 Relationship between the spheroidization rate and niobium content

2.3 铌对基体组织的影响

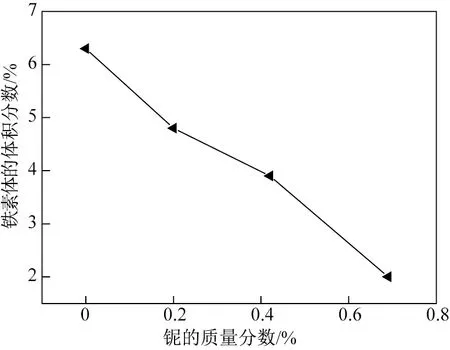

球墨铸铁基体组织中的铁素体含量影响基体的碳含量,从而影响热处理时贝氏体的生成。根据GB/T 9941—2009[17]测定的铁素体含量(体积分数)如图6所示。随着铌含量的增加,基体中铁素体含量逐渐降低。不含铌球墨铸铁的铁素体含量为6.3%,含铌量0.69%时降低为2.0%。

图6 铁素体含量与含铌量之间的关系Fig.6 Relationship between the volume fraction of ferrite and niobium content

不同含铌量球墨铸铁的铸态组织如图7所示,主要由石墨球、珠光体和铁素体组成,珠光体占绝大部分,铁素体形态为牛眼状和碎块状。此外,添加铌还使白色铁素体含量明显减少。

图7 不同含铌量球墨铸铁的铸态组织Fig.7 As- cast microstructures of the nodular irons with different niobium contents

如图8所示,与未加铌的相比,加入0.20%铌的球墨铸铁中珠光体片层间距减小,珠光体更加致密。珠光体片层间距决定于过冷度,铌含量增加使球墨铸铁的过冷度增大,从而使珠光体片层间距减小。因此加入铌可以细化珠光体组织。

图8 不含铌和含0.20%铌的球墨铸铁的SEM图像Fig.8 SEM images of the nodular irons without niobium and with 0.20% Nb

3 结论

(1) 随着铌含量的增加,球墨铸铁的共晶温度从1 133 ℃升高到1 137 ℃,之后又降低至1 132 ℃,变化不大,即铌对球墨铸铁共晶温度的影响不大。

(2) 随着含铌量的增加,球墨铸铁的石墨面积分数从15%上升到16%后又降低至14%,变化不大,即铌对球墨铸铁的石墨化影响不大。但随着铌含量的增加,球墨铸铁中球状石墨数量逐渐减少,石墨形态恶化。当含铌量低于0.42%时,石墨的球化率差别不大,为92%~89%;当含铌量增加至0.69%时,球化率降低至84%,即含铌量越高对球化率的影响越大。

(3) 铌的加入使铸态球墨铸铁基体组织中铁素体含量下降,并细化珠光体。