回火后冷却方式对铬钼耐磨铸钢力学性能和显微组织的影响

马文高 陈湘茹 翟启杰

(1.四川鸿舰重型机械制造有限责任公司,四川 攀枝花 617063; 2.先进凝固技术中心,上海大学材料科学与工程学院,上海 200444)

球磨机是采矿行业常用的机械设备,衬板是球磨机的关键部件。据有关文献报道,工业化国家磨料磨损的总成本高达国民生产总值的1%~4%[1],因此如何提高衬板的综合性能是重要的研究课题。硬度和韧性是耐磨钢的主要性能指标,其合理匹配对衬板的使用寿命有直接影响[2]。

合金化和热处理是确保耐磨衬板用铸钢性能的主要手段,合理的热处理工艺是获得高硬度、高韧性耐磨衬板的关键[3- 4]。耐磨衬板的热处理工艺通常为正火、淬火和回火。本文研究了经过淬火的铬钼耐磨铸钢回火后的冷却方式对其显微组织和力学性能的影响。

1 试验材料和方法

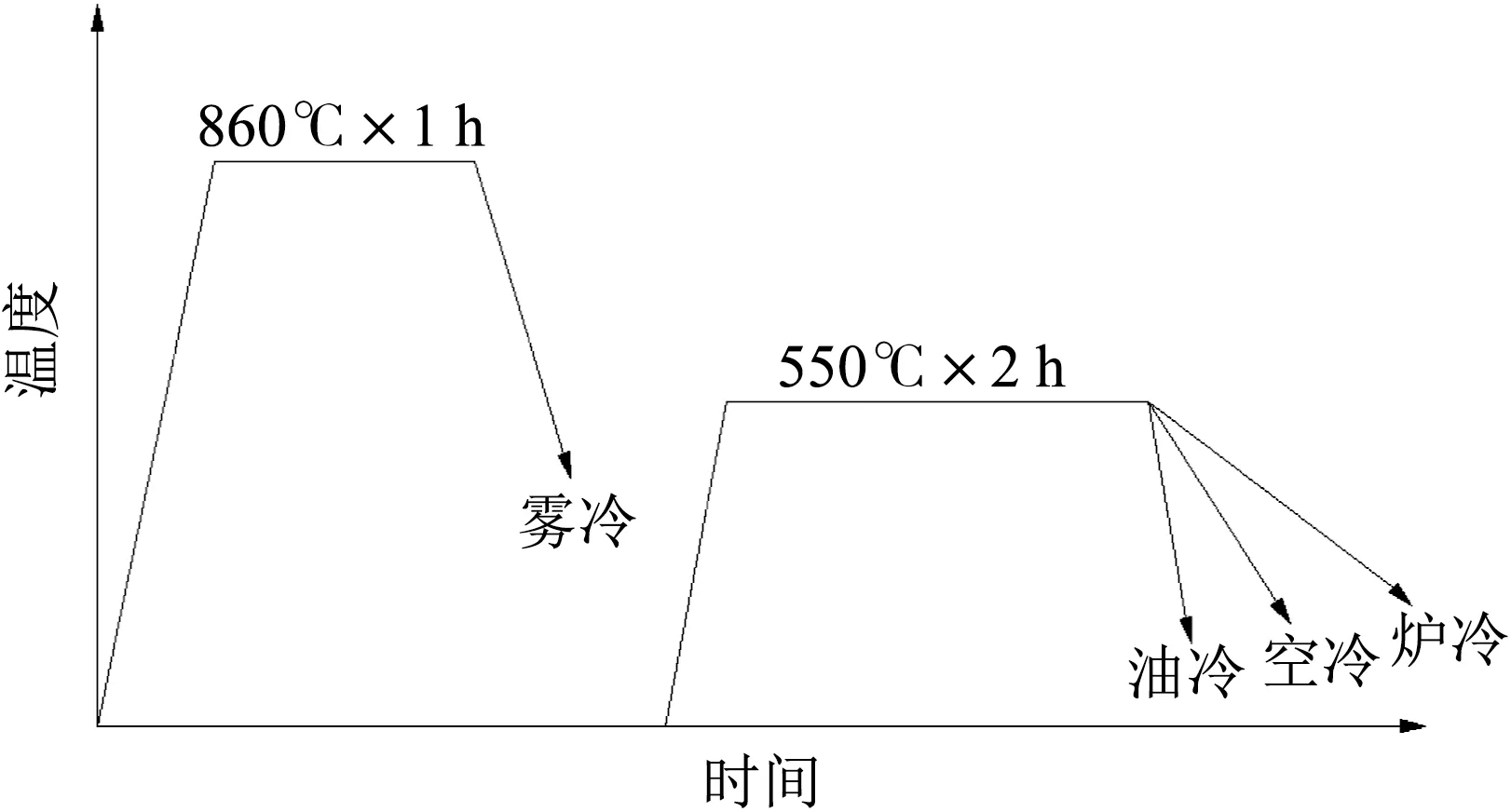

试验用钢采用10 kg中频感应炉冶炼,用砂型浇铸成基尔试块,从试块底部切取尺寸为22 mm×22 mm×60 mm的试样3块,其化学成分如表1所示,热处理工艺如图1所示。将热处理后的试样加工成标准无缺口冲击试样,然后在JB- 500B半自动冲击试验机上进行冲击试验。利用69- 1型布洛维光学硬度计测定洛氏硬度,试验力为150 kg,测10个点取平均值。金相试样经磨、抛后采用体积分数为2%的硝酸酒精溶液腐蚀,然后在Carl Zeiss金相显微镜上观察显微组织。采用Phenom扫描电镜(SEM)分析冲击试样的断口形貌,采用EPMA- 8050G型场发射电子探针(EPMA)检测元素分布和热处理后的显微组织。采用MLD- 10型动载荷磨料磨损试验机进行冲击磨料磨损试验,冲击功1.5 J,冲击频率200 次/min,磨料为粒径8~16目(2.36~1.00 mm)的石英砂,采用电子分析天平称量磨损试验前后的失重。

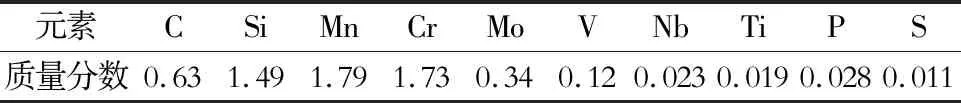

表1 试验用钢的化学成分(质量分数)Table 1 Chemical composition of the investigated steel (mass fraction) %

图1 热处理工艺Fig.1 Heat treatment process

2 试验结果与分析

回火后以不同方式冷却的钢的力学性能如图2所示。从图2可以看出,回火后以不同方式冷却的钢的硬度无明显差异,但回火后油冷、空冷和炉冷的钢的冲击吸收能量依次降低。

图2 回火后以不同方式冷却的铬钼耐磨铸钢的硬度(a)和冲击吸收能量(b)Fig.2 Hardness (a) and impact absorption energy (b) of the wear- resistant cast chrome- molybdenum steel cooled by different methods after tempering

回火后以不同方式冷却的钢的显微组织如图3所示。从图3可以看出,回火后冷却方式不同的钢组织均为回火索氏体,部分回火索氏体仍保留了马氏体位相。

图3 回火后油冷(a)、空冷(b)和炉冷(c)的铬钼耐磨铸钢的显微组织Fig.3 Microstructures of the wear- resistant cast chrome- molybdenum steel cooled in oil (a), air (b) and furnace (c) after tempering

回火后以不同方式冷却的钢的SEM图像如图4所示。从图4可以看出,3种方式冷却的钢的扫描电镜组织相似,均有一定数量尺寸为200~300 nm的球状析出相,但与空冷和炉冷的钢相比,油冷的钢中球状析出相的数量明显减少。这是因为油冷速度较快,马氏体难以分解,显微组织中的球状碳化物全部形成于回火过程中;而空冷和炉冷速度较慢,在冷却过程中会继续形成新的碳化物,从而导致油冷的钢的碳化物数量明显少于空冷和炉冷的钢。这些球状碳化物对钢有一定的强化作用,因为材料发生形变时,位错难以绕过这些硬质析出相。但同时基体的韧性会有一定程度的降低。

图4 回火后油冷(a)、空冷(b)和炉冷(c)的铬钼耐磨铸钢的SEM图像 Fig.4 SEM micrographs of the wear- resistant cast chrome- molybdenum steel cooled in oil (a), air (b) and furnace (c) after tempering

采用电子探针检测了回火后油冷的钢中元素分布情况,结果如图5所示。从图5可以看出,球状析出相主要含Cr、V、Nb和C元素,即为含Cr、V和Nb的碳化物。这是因为Cr、V和Nb是强碳化物形成元素,在高温回火过程中易与C元素结合而析出,且Nb和C形成的MC型碳化物硬度高[5],因此常用作耐磨性要求较高的零件的添加剂[6- 9]。含V耐磨合金钢高温淬火后能获得高硬度[10- 11],能在一定程度上提高钢的耐磨性。Si和Mn元素主要固溶于基体,有一定的固溶强化作用。

图5 回火后油冷的铬钼耐磨铸钢的元素分布Fig.5 Element distribution in the wear- resistant cast chrome- molybdenum steel cooled in oil after tempering

回火后冷却方式不同的钢的冲击试样断口形貌如图6所示。从图6可以看出,回火后以3种方式冷却的钢的冲击试样均为准解理断裂,且断口无韧窝;回火后油冷的钢的冲击试样断口的断裂刻面尺寸较小,数量较多,在冲击力作用下吸收的能量更多,因而冲击韧性较高,这与上述冲击性能数据相对应。

图6 回火后油冷(a)、空冷(b)和炉冷(c)的铬钼耐磨铸钢冲击试样的断口形貌Fig.6 Fracture patterns of impact specimens for the wear- resistant cast chrome- molybdenum steel cooled in oil (a), air (b) and furnace (c) after tempering

回火后以不同方式冷却的钢的磨损量与冲击磨损试验时间之间的关系如图7所示。从图7可以看出,随着磨损试验时间的延长,回火后冷却方式不同的钢的磨损量均随着磨损试验时间的延长而明显增大,油冷钢的磨损量最大,炉冷钢的磨损量最小。

图7 回火后以不同方式冷却的铬钼耐磨铸钢的磨损量与冲击磨损试验时间之间的关系

回火后以不同方式冷却的钢冲击磨料磨损试验后的形貌如图8所示。图8表明:磨损试验时间相同、回火后以不同方式冷却的钢的形貌相似,均有显微切削、塑性变形和磨料嵌入等区域。但油冷钢的磨料嵌入区和塑性变形区面积较大,而空冷钢的磨损面以显微切削区为主。此外,炉冷钢有明显的微裂纹。其原因是:以3种方式冷却的钢硬度接近,但油冷钢的冲击韧性较高,磨损试验时间和冲击吸收能量相同时,更易被磨料磨损,磨损失重急剧增大;炉冷钢的冲击韧性较差,磨损试验时间和冲击吸收能量相同时,磨损量较小,但容易产生微裂纹,会导致衬板在使用中断裂;空冷钢的磨损以显微切削为主,综合性能最好,因此空冷是回火后最好的冷却方式。

3 结论

(1)回火后冷却方式对铬钼耐磨铸钢的硬度无明显影响,但随着回火后冷却速度的增大,钢的冲击韧性明显改善。

图8 回火后以不同方式冷却的铬钼耐磨铸钢试样冲击磨料磨损试验2 h后的微观形貌Fig.8 Microscopic appearances of the wear- resistant cast chrome- molybdenum steel samples cooled by different methods subsequent to tempering after impact abrasive wear test for 2 h

(2)回火后油冷、空冷和炉冷的铬钼耐磨铸钢的显微组织均为回火索氏体,但与空冷和炉冷的钢相比,油冷的钢的球状碳化物明显减少,因此强度较低,但冲击韧性明显较好。

(3)回火后空冷有利于提高铬钼耐磨铸钢的耐冲击磨料磨损性能。