水分对XLPE电缆中间接头电场和击穿电压的影响

方春华, 叶小源, 杨司齐, 丁 璨, 普子恒

(三峡大学 电气与新能源学院,湖北 宜昌 443002)

0 引 言

随着经济的发展,人们对电力的需求逐年上升,电力电缆作为输 配电网的重要组成部分也得到了越来越广泛的应用[1,2],电缆事故出现的频率越来越高[3-5]。根据以往的研究发现,电缆接头受潮是最容易诱发事故的缺陷[6,7],而电缆中间接头在施工前存放于露天环境中,电缆敷设方式不当导致电缆外护层弄破;电缆长期运行中,电缆接头绝缘材料膨胀与收缩导致绝缘层间产生间隙均可能导致接头受潮,特别是南方沿海城市,多台风暴雨,电缆进水是常见故障,研究接头受潮对接头电气性能的影响具有重要的现实意义。

目前对电缆接头受潮的研究主要包括长期处于受潮环境中的材料绝缘性能的变化[8,9]、受潮的预防,检测,诊断以及受潮后的处理方法[10,11]、水树的形成机理[12]、水树伴随的材料老化[13,14]等方面,水树在受潮的环境中缓慢生长,不会直接导致绝缘层击穿,材料劣化也需要时间[15],但工程中某些受潮电缆在很短的时间内就发生了接头被破坏的现象,这种情况水树或材料的绝缘性能变化并不能解释。这是因为受潮形成水膜后,会使电场分布发生变化,受潮位置附近电荷可能会聚集,造成局部场强增大,发生严重的电场畸变,电场畸变则会导致电场的不均匀程度增加从而更易被击穿。但目前就水分本身对接头电场分布影响的研究较少,比如文献[16]对主绝缘外侧受潮时的电场分布进行了一个初步的探究,但是对受潮接头的电场研究大多是研究接头缺陷时的一个分支,对不同位置,含水量的多少等因素没有具体的分析。

关于电缆接头进水的具体位置,季节、负荷等因素的变化会使电缆热胀冷缩[17],电缆本体与中间接头之间的形变程度存在差异,主绝缘外侧的复合界面密封性变差,进入电缆接头的水分容易集中于此[18]。此外,电缆在敷设过程中通过有水的电缆沟、电缆井、电缆通道的时候,如遇护层或电缆头套破损会导致电缆线芯进水,有可能会渗透至接头内的导体外侧[19],受潮较严重时会在相应位置产生水膜。

由于电缆的工作频率为恒定的50 Hz,因此接头各部位的电场是稳定的准静态场,可使用静电场相关公式进行理论计算[20],通过多物理场仿真软件建立1∶1的10 kV交联聚乙烯电缆中间接头模型,在主绝缘外侧和导体外侧不同位置设置不同大小的水膜模拟实际接头受潮的情况。并通过实验验证了受潮后的击穿电压变化情况,可进一步分析中间接头受潮时更易发生击穿事故的原因。

1 中间接头模型建立

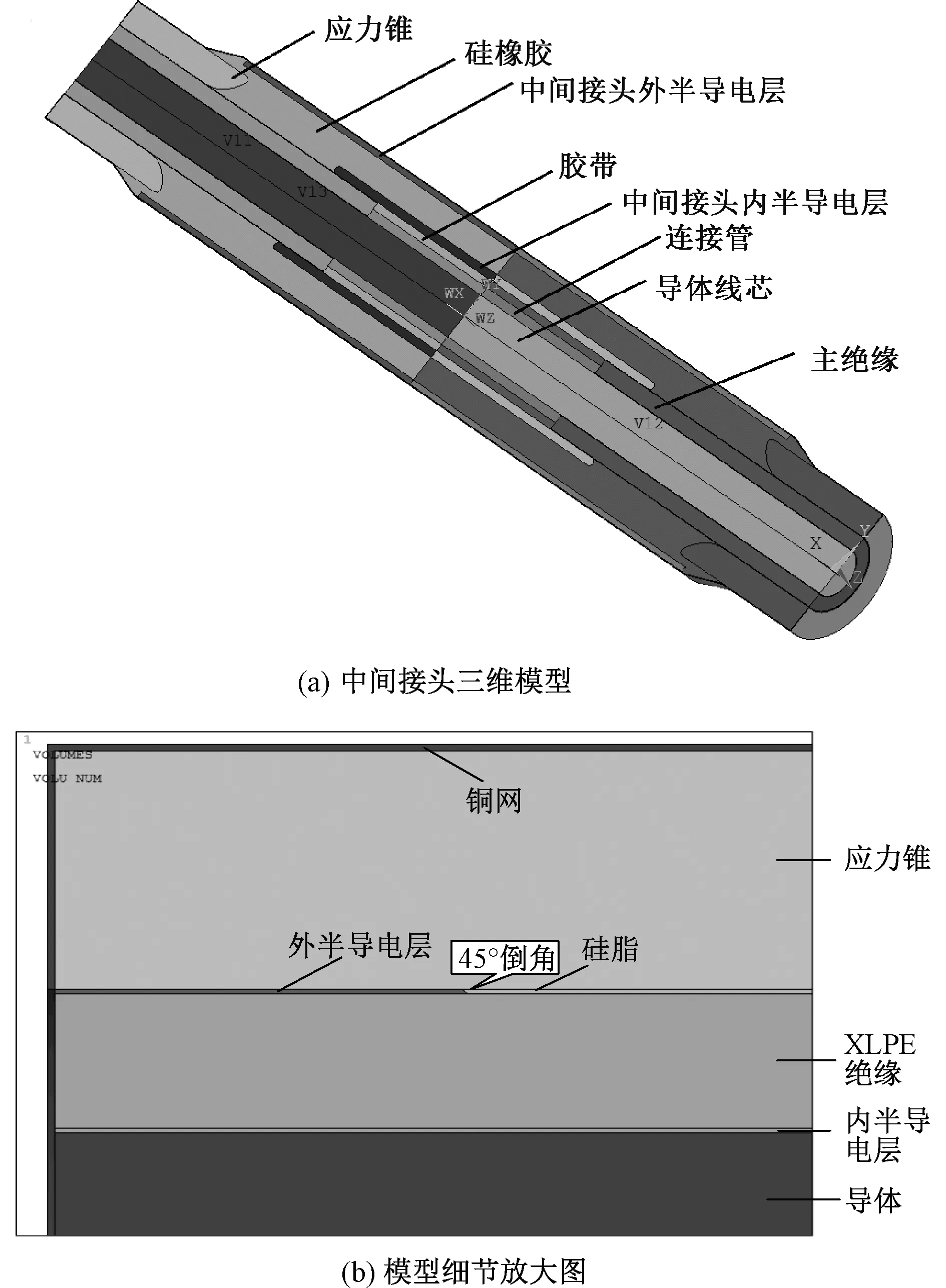

1.1 中间接头三维模型

使用某厂家生产的10 kV交联聚乙烯电缆中间接头采用1∶1的比例建模,如图1(a)所示,接头的铜网,半导电层和硅脂层较薄,其局部的放大图如图1(b)所示。

图1 中间接头三维模型Fig.1 Three dimensional model of intermediate cable joint

1.2 中间接头参数设置

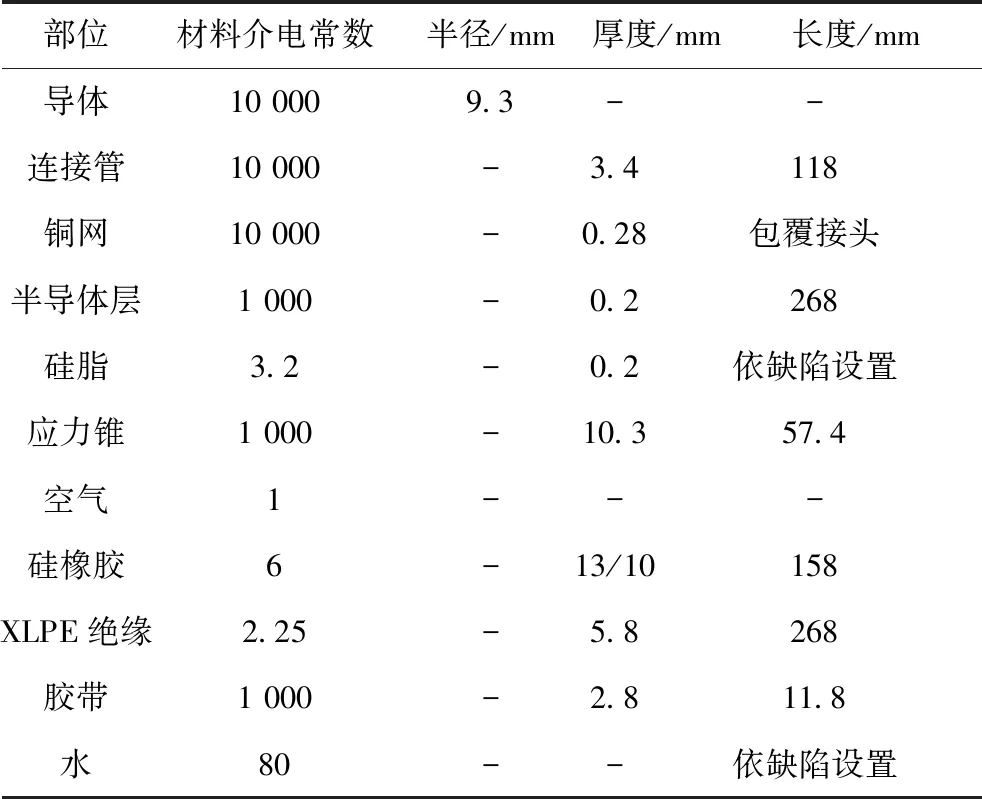

中间接头仿真模型的材料参数如表1所示。

表1 中间接头模型参数设置

1.3 网格划分及边界条件设定

2 仿真结果分析

2.1 正常中间接头电场分布

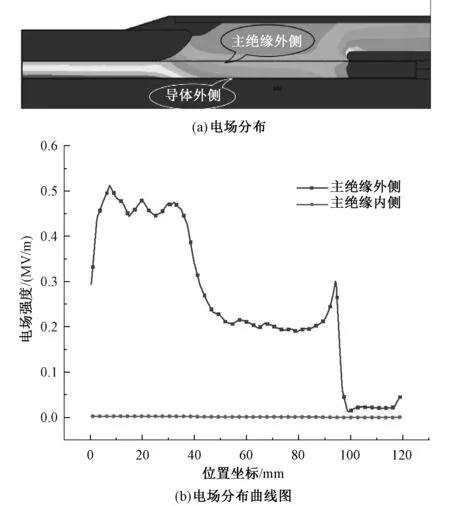

正常情况下,以主绝缘外侧半导电层和硅脂交界处记为0 mm,以靠近接头中心的方向为正方向,电缆接头的电场如图2所示。

图2 正常情况下的电场分布Fig.2 Electric field distribution under normal conditions

由图2可知,无缺陷中间接头最大场强为1.29 MV/m,出现在XLPE绝缘的内侧;应力锥与主绝缘交界处(0~30 mm)的平均场强为0.46 MV/m;硅橡胶与主绝缘交界处(40~90 mm)的平均场强为0.22 MV/m,应力锥具有屏蔽电场的作用,导致前者电势差高于后者。导体外侧电场为1.03×10-3~3.05×10-3MV/m,这是由于内半导电层的介电常数较大,半导电层上下侧电势差较低。

2.2 主绝缘外侧受潮

2.2.1 单个小片水膜

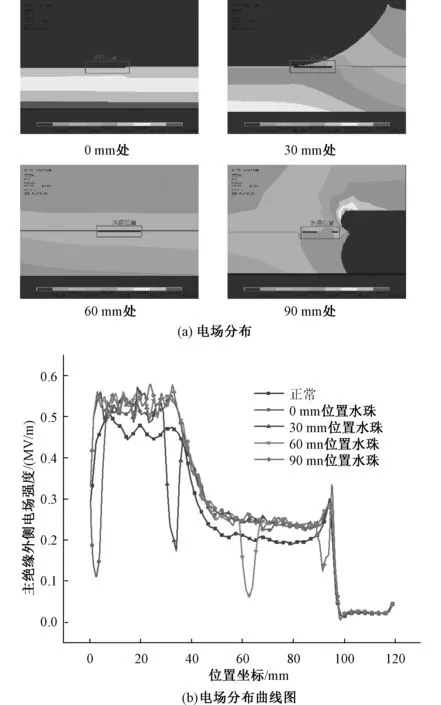

设置5 mm×5 mm×0.2 mm水膜模拟单个小片水膜处于主绝缘外侧不同位置,电场分布如图3所示。

图3 存在单个小片水膜时的电场分布Fig.3 Electric field distribution in presence of a single small piece of water film

由图3可得,主绝缘外侧水膜处电场会明显减小,不同位置减小的程度不一样,在0 mm,30 mm,60 mm,90 mm处电场分别减小80%,70%,65%,40%。且水膜的存在会导致主绝缘外侧无水膜处的电场增大,增大幅度为0.06~0.07 MV/m。

由以上数据可知:单个小片水膜处电场急剧减小,这是由于水的介电常数远大于复合界面的硅脂所致,且水膜越靠近接头中间,畸变程度就越小。水膜周围电场由于水膜的电势差降低而增大,电场强度普遍达到正常情况的1.15倍以上,且主绝缘外侧电场畸变的程度和位置关系不大。

2.2.2 多个小片水膜

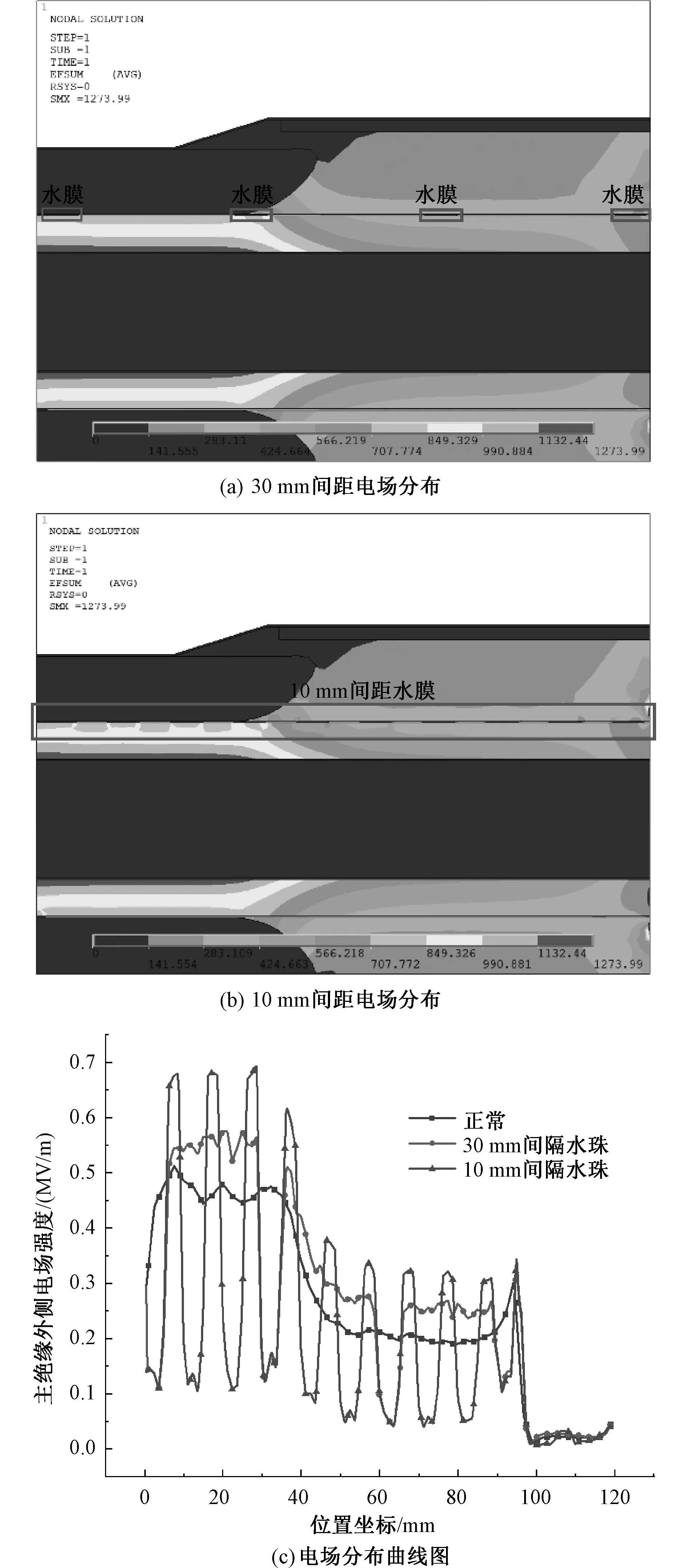

设置5 mm×5 mm×0.2 mm的水膜按间距30 mm和间距10 mm分别放置在主绝缘外侧的复合界面,模拟由多个小片水膜引起的主绝缘外侧受潮,电场分布情况如图4所示。

图4 存在多个小片水膜时的电场分布Fig.4 Electric field distribution in presence of multiple small water films

由图4可知,复合界面存在30 mm间距水膜时,0~30 mm平均场强为0.57 MV/m,40~90 mm平均场强为0.30 MV/m;水膜间距为10 mm时,0~30 mm位置电场峰值达到了0.7 MV/m,40~90 mm位置电场峰值达到了0.36 MV/m。在多个小片水膜的接头中,水膜处的电场强度同样急剧减少,其减小程度与单个水膜几乎相同。

主绝缘外侧存在多片水膜时,电场畸变程度比单个水膜时更加严重,且水膜的数量越多,畸变程度就越大。水膜处电场降低程度与单个水膜差别不大,场强为正常时的20%~60%。但水膜周围电场的增大程度相对于单个水膜时更加严重,其中,30 mm间距时周围电场达到了正常情况的1.2~1.4倍;10 mm间距时则达到了1.5~1.6倍,复合界面更易被击穿。

2.2.3 不同位置的大面积水膜

当接头进水较多时会在一片区域内形成大面积的水膜,此时电缆的受潮就达到了非常严重的程度。通过在主绝缘外侧,设置一个覆盖面积达到930 mm2水膜,模拟由不同位置的大面积水膜引起的主绝缘外侧受潮,分别覆盖主绝缘外侧0~20 mm、20~40 mm、40~60 mm、70~90 mm位置,电场分布如图5所示。

图5 不同位置存在水膜时的电场分布Fig.5 Electric field distribution in different positions with water film

由图5(a)可知水膜周围的复合界面上电场明显增大,在20~40 mm、40~60 mm、70~90 mm时最大场强分别达到了2.78 MV/m、2.20 MV/m、1.29 MV/m,为正常情况的10倍、7.2倍、5倍,即水膜越靠近接头两侧,电场畸变程度越大。由图5(b)可知水膜处的场强为正常时的20%~60%,水膜越靠近接头两侧主绝缘外侧的电场分布越不均匀。但应力锥具有规范电场的作用,水膜处于应力锥范围内(0~20 mm)时,电场未发生明显变化。

2.2.4 接头内存在不同大小水膜

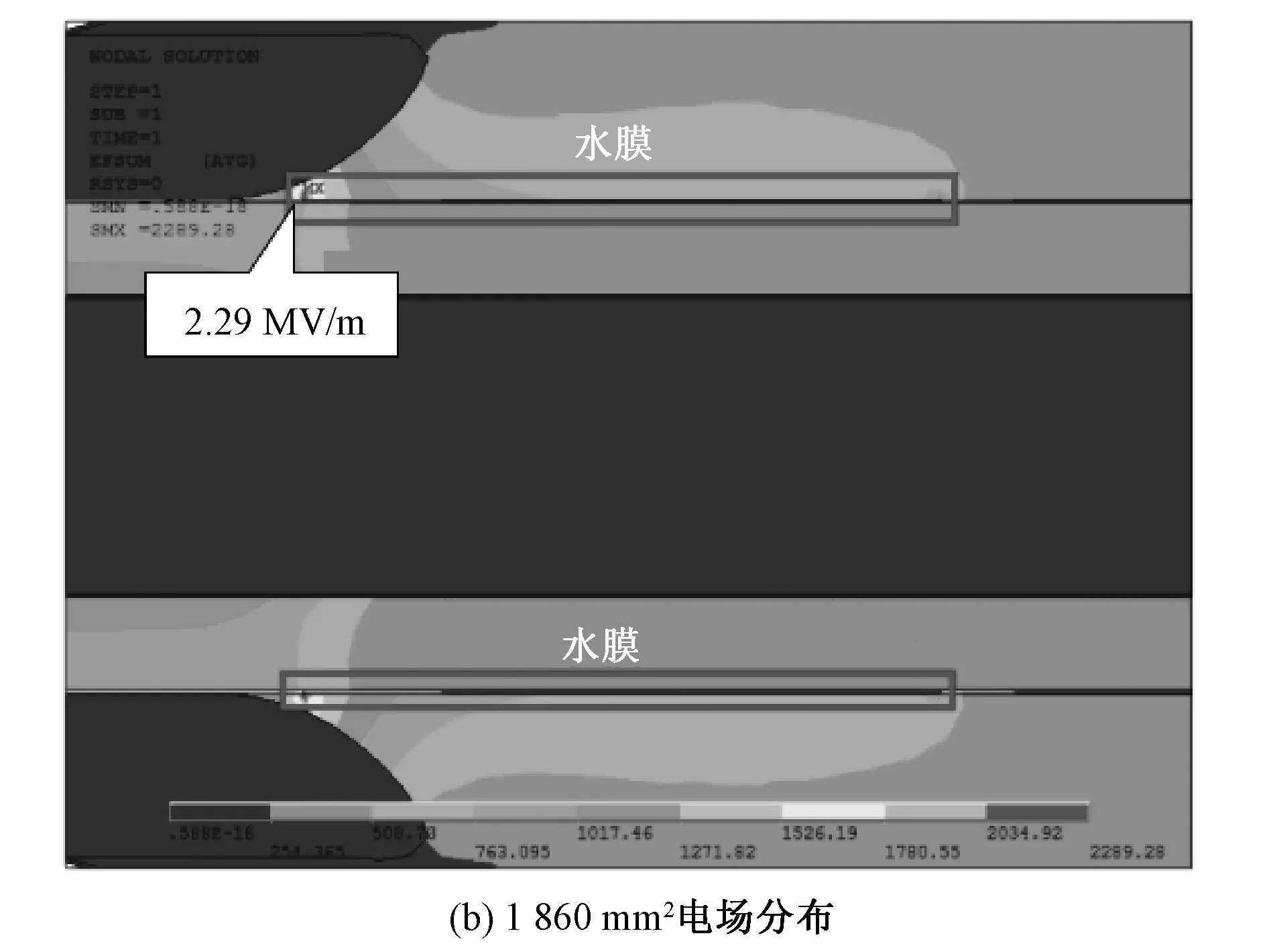

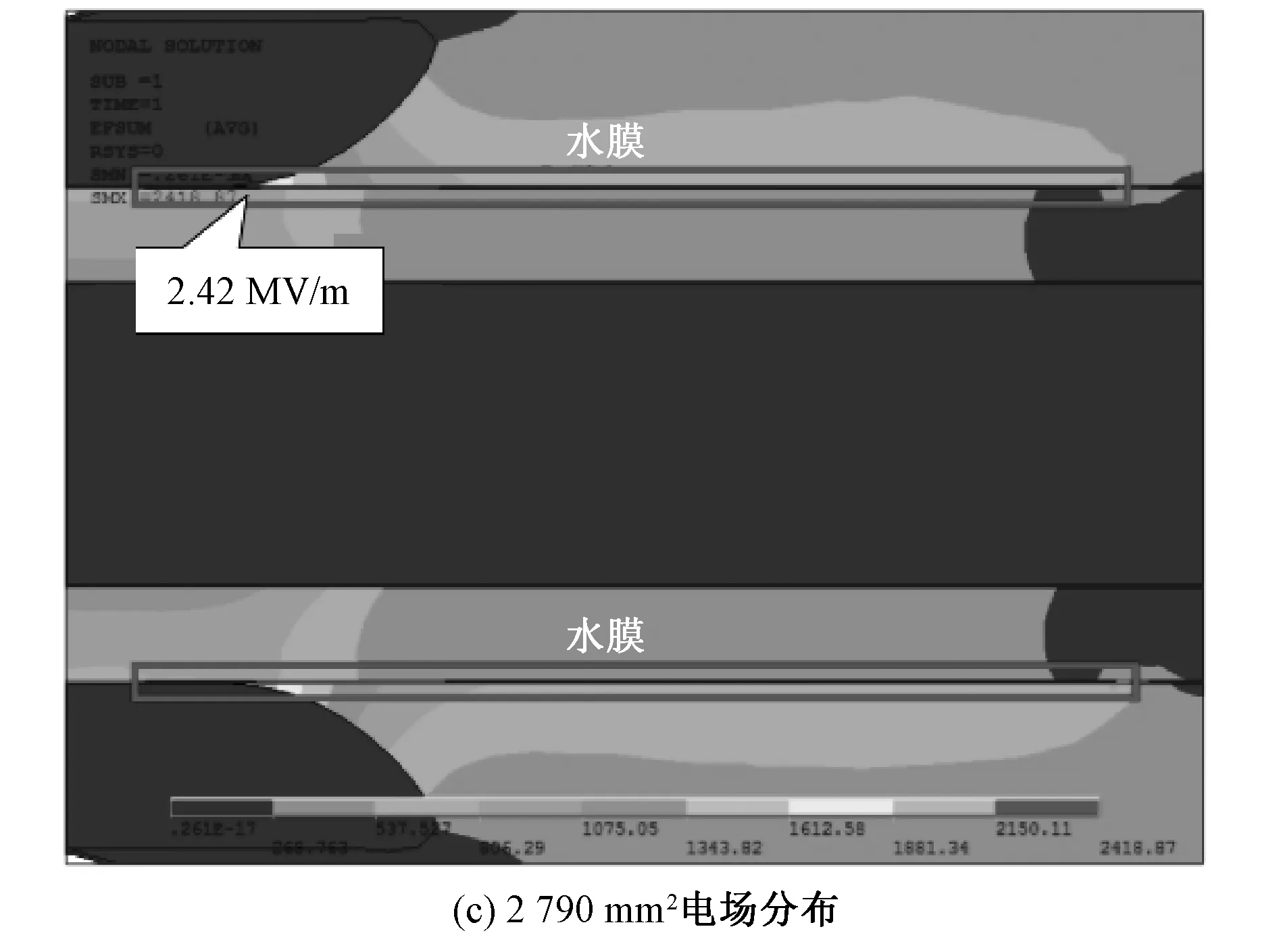

设置覆盖面积为930 mm2,1 860 mm2,2 790 mm2的水膜模拟接头内主绝缘外侧受潮,分别置于主绝缘外侧的中间位置,电场分布如图6所示。

由图6可知,水膜所在位置电场强度依然为正常时的20%~60%。水膜覆盖面积为930 mm2,1 860 mm2,2 790 mm2时,水膜周围均发生了严重的电场畸变,最大场强分别为1.73 MV/m,2.29 MV/m,2.42 MV/m,分别达到了正常情况时的6倍,8倍,8.4倍,即水膜的覆盖面越大,主绝缘外侧电场畸变程度越严重,复合界面上的电场分布越不均匀。

图6 不同大小水膜的电场分布Fig.6 Electric field distribution of water film of different sizes

2.3 导体外侧受潮

设置覆盖面积为930 mm2的水膜放置导体外侧,其电场分布如图7所示。

图7 导体外侧受潮时的电场分布Fig.7 Distribution of electric field with dampness at outside of conductor

由图7(a)可知水膜对周围的电场分布几乎没有影响,由图7(b)知,当水膜出现在导体外侧时,水膜所在位置电场增大,但场强最高仅为2.8×10-2MV/m,相对于主绝缘外侧场强较低,这是由于导体外侧的介电常数大,而水也同样具有这种特点,从而整个线芯外侧依然保持着极低的电势差。

2.4 小 结

主绝缘外侧受潮时,水膜所在位置电场为正常时的20%~60%,水膜位置越靠近接头中间位置,其电场变化程度就越小。单个小片水膜周围电场增大至正常情况下的1.15倍以上,30 mm间距的多个小片水膜电场增大至正常时的1.2~1.4倍,10 mm间距时增大至1.5~1.6倍。小片水膜周围的电场增大程度与位置的关系不明显。不同位置存在大面积水膜时最大场强为正常时的5~10倍,水膜越靠近接头两侧,畸变越严重,接头左侧中间位置存在不同大小的大面积水膜时,最大场强为正常时的6~8.4倍,且随着水膜的面积增大而增大。当大面积水膜在应力锥范围以内时,电场畸变会明显缓解。

导体外侧受潮时,水膜所在位置电场增大,但场强最高仅为2.8×10-2MV/m,相对于主绝缘外侧场强较低。水膜周围电场未发生明显变化。

3 击穿试验

3.1 试验原理

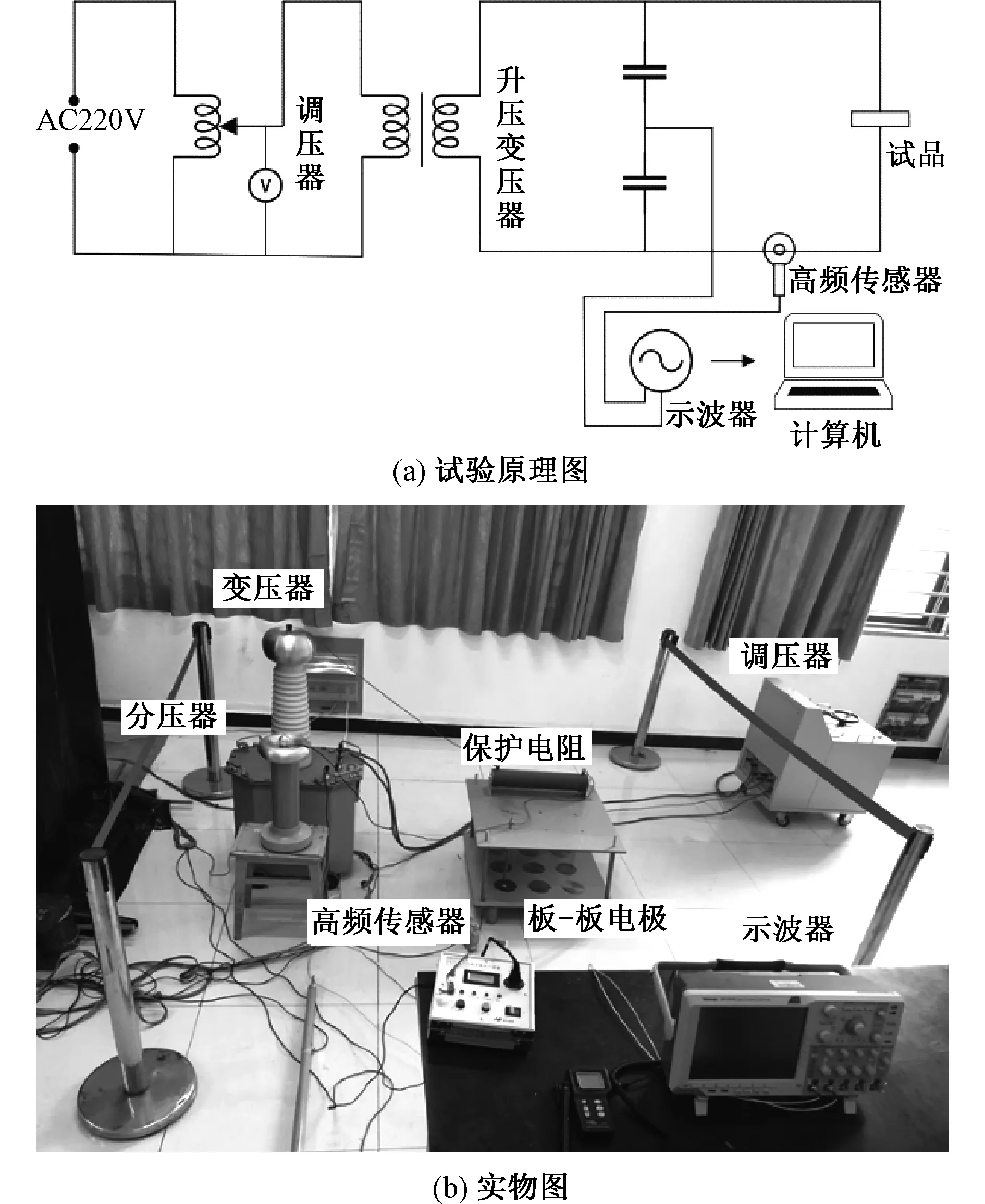

通过对不同含水量的样品进行击穿试验,初步验证仿真的结果。试验平台如图8所示。整个试验平台由调压器、保护电阻、试验电极、变压器、分压器、脉冲传感器以及示波器组成。其中调压器型号为ZX-15-11,额定容量为15 kVA;变压器型号为YDJ,容量10 kVA/100 kV;分压器额定电压50 kV,分压比3 000∶1,高压参数(R=240 MΩ、C=250 pF),低压参数(R=0.08 MΩ、C=750 nF)。试验电压220 V,50 Hz。

图8 试验平台Fig.8 Test platform

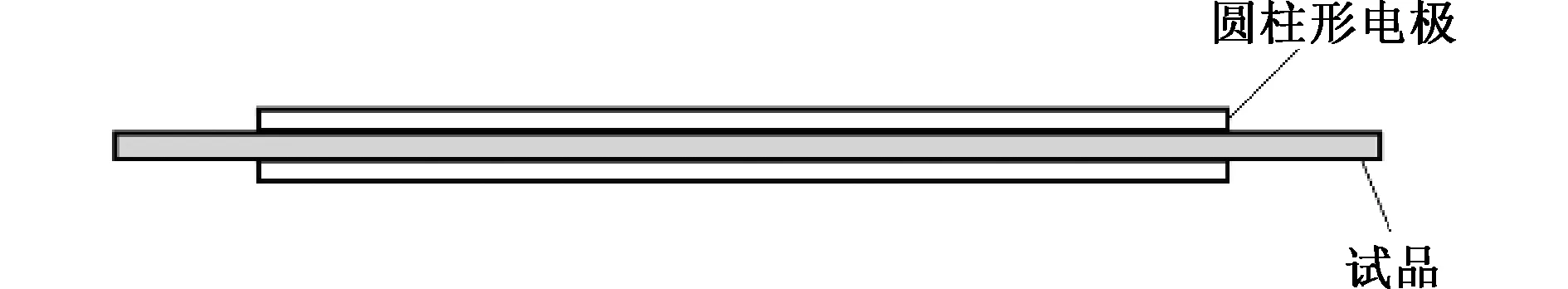

试验电极为板-板电极,试验电极中高压电极采用直径为24.1 mm,厚约3.9 mm圆柱电极结构,如图9所示。

图9 电极示意图Fig.9 Electrode diagram

本文主要研究主绝缘外侧不同程度的受潮造成的影响,故对试品进行了适当简化以方便电极接入和数据截取。从某电缆厂商定制若干交联聚乙烯样片,尺寸规格为长50 mm,宽50 mm,厚度同等于10 kV单芯交联聚乙烯电缆绝缘厚度,为5.8 mm。在样片一面贴敷半导胶带,以代替电缆的内半导电层材料。贴敷半导胶带时,需检查与交联聚乙烯贴敷的半导胶带面内有无气泡,如发现气泡,需重新贴敷,以防止半导胶带面内气泡对试验结果的干扰。在交联聚乙烯方块的另一面均匀涂抹硅脂,以模拟中间接头内交联聚乙烯绝缘与硅橡胶界面的硅脂层。

所选用硅脂的锥入度(60次)为(265~295)×0.1 mm,密度(15 ℃)为1 g/cm3,绝缘强度(25 ℃,75 mm)为600 kV/m。此外硅脂涂抹厚度设置为0.2 mm,以模拟中间接头内交联聚乙烯绝缘与硅橡胶界面的硅脂层。水膜由于被制作接头时涂抹的硅脂层隔离,多附着于硅脂层表面。

将试验样片分为6组,其中一组模拟正常时的情况,另5组分别在硅脂一侧正中间5 cm2区域用注射器注入1 ml、2 ml、3 ml、4 ml和5 ml水模拟主绝缘外侧不同程度受潮时的情况。试验样品如图10所示。

图10 试品Fig.10 Trial products

对6组试样以1 kV/s的速率逐级加压,直至击穿。分别采集不同电压等级下受潮试样和无缺陷试样的放电信号,并用MATLAB软件对信号进行去噪处理,最后对6组试样特征量进行对比分析,记录不同程度受潮时的击穿电压。为减小误差,每组试样测试10份试品,击穿电压取平均值。

3.2 试验结果分析

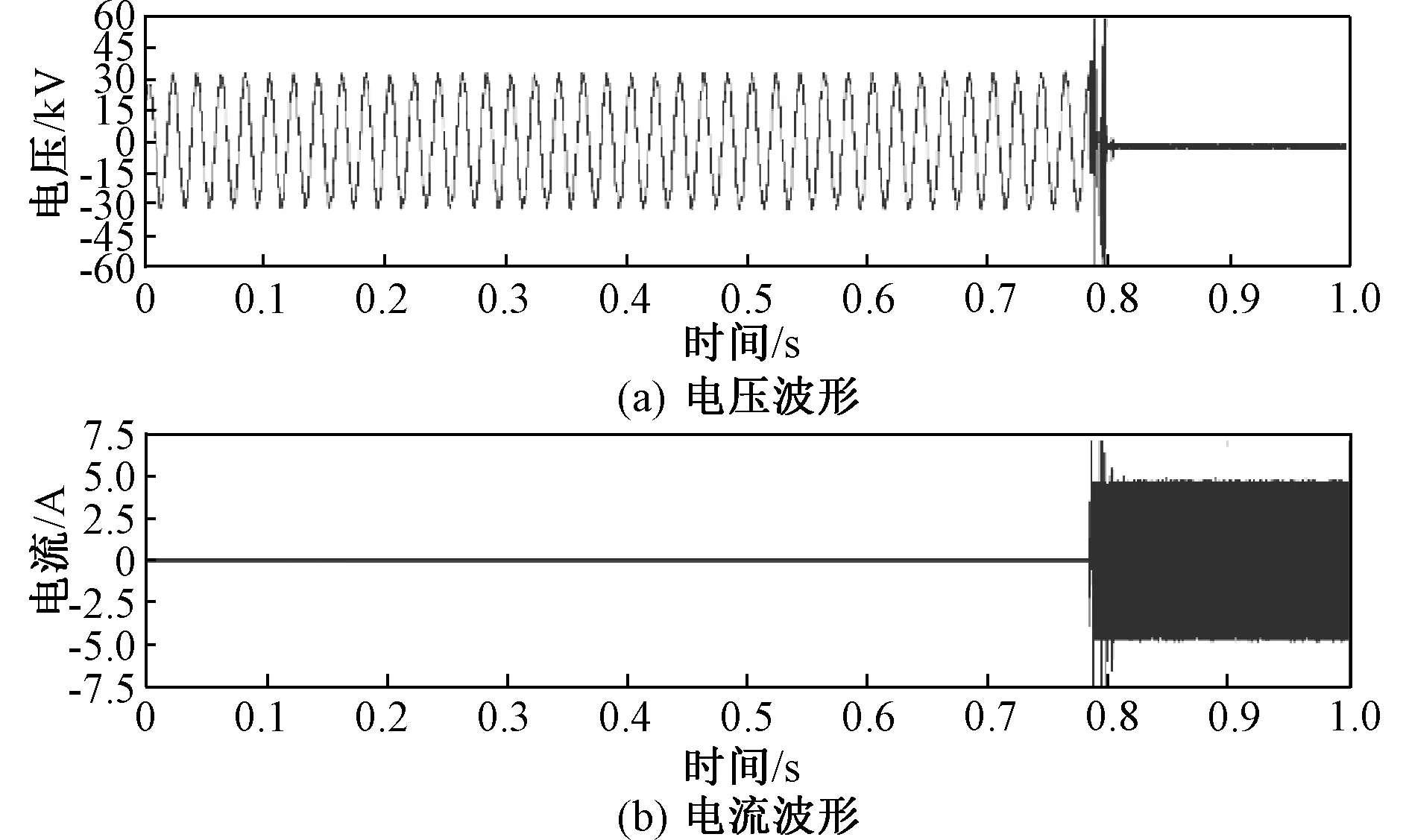

在试验过程中,能听到试品发出“嘶嘶”的噪音,且随着电压的增大,音量逐渐提高,直至试品被击穿。取其中一个试品击穿时的电压电流波形如图11所示。

图11 试验波形Fig.11 Test waveforms

击穿前试品上的电压维持在较高的水平,电流趋近于0;击穿瞬间电压和电流发生明显波动;击穿后电压降低至0,电流迅速增大到4~6 A。

对原始波形进行滤波处理计算出每组试样10次试验的击穿电压,按击穿电压从小到大的顺序排列如图12所示。

图12 击穿电压Fig.12 Breakdown voltages

试品的击穿电压具有明显的统计性,引入变异系数cv。

(1)

式中:σ为每组试样10次试验击穿电压的标准差;μ为每组试样击穿电压平均值。通过变异系数可表征击穿电压的离散程度。

注水量分别为0、1 mL、2 mL、3 mL、4 mL和5 mL时其变异系数分别为10%、14%、17%、15%、15%、13%,即试品击穿电压的离散程度在正常时最小,注水后离散程度明显增大,但当试品含水量增大到一定程度后,继续注水离散程度会逐渐降低。值得注意的是,在对注入2 mL水的试品的击穿实验里,取得了最低的击穿电压20.1 kV。

对6组试样的击穿电压取平均值,如表2所示。

表2 平均击穿电压

由表2可知,在交联聚乙烯试样受潮后其击穿电压降低,为正常情况下的85%到94%。且注入的水分越多,平均击穿电压越小。结果进一步说明主绝缘外侧受潮后局部场强增大,导致击穿电压降低。

4 结 论

(1)主绝缘外侧受潮时,受潮位置电场强度急剧下降,水膜越靠近接头中间,其电场变化程度就越小;受潮位置周围电场畸变程度随着水膜的密集程度和覆盖面积增大而增大,小片水膜周围电场与位置关系不大,大面积水膜越靠近接头两侧电场畸变越严重,但水膜进入应力锥范围后电场畸变有所缓解。导体外侧受潮时,水膜所在位置电场略微增大,水膜周围电场没有发生明显畸变,不会直接诱发事故。

(2)击穿试验表明主绝缘外侧受潮后其击穿电压降低至正常情况下的85%到94%,且水膜的覆盖面积越大或越密集,接头越容易被击穿,初步验证了仿真结果。但由于击穿电压存在统计性,也可能会出现含水量较少试样的击穿电压比高含水量试样更低的情况。