111 000 t油船船台搭载及下水安全问题应对方法

伍平平,金 华

(舟山中远海运重工有限公司,浙江舟山 316131)

0 引言

船舶接单及建造过程中,造船企业为提高生产效益,会尽量挖掘船台使用效能,承接大型船舶,但由于受到固定的船台尺度、承载能力、起重设施等因素制约,承接的船舶越大,相应设备设施的能力限制越大、安全裕度越小,舟山中远海运重工有限公司(简称:舟山中远)承接的111 000 t油船,油船总长252 m、型宽44 m、型深21.3 m,下水时船体自身重量21 565 t,是舟山中远船台承造的最大级别船舶,已达船台设备设施能力及下水安全的极限,为此,有必要进行船台搭载及下水安全系列问题研究,并采取相关工艺措施措,从而保证111 000 t油船船台顺利搭载及安全下水。

1 存在的问题

按生产计划线表综合考虑安排,舟山中远承建的系列111 000 t油船拟安排在船台上建造。船台为8万吨级,重力式纵向钢珠滑道下水方式。该油船的长、宽、高和重量均已达到船台设计能力的极限,111 000 t油船的建造过程及下水过程中存在一系列制约因素,包括船台长度不够、门机高度不够、船台宽度裕度不足、船台支撑钢管能力以及船台滑板承载力不足等问题。这些问题必须采取相应的工艺措施来进行研究和解决。如果没有相关工艺措施或者落实不到位,生产就无法持续,以及出现严重的安全问题。

2 相应的工艺措施

2.1 船台长度不够

将船台和本船长度进行对比,船台自坞门处到船台端头长度为248 m,除去尾部预留的舵叶及尾轴安装距离后,船台有效摆放长度为247 m,而该系列船总长252 m,船首部已伸出船台首端外侧约5 m,影响船舶下水前下水滑板等工装的布设。为此,研制长12 m、宽16 m的船台滑道平台工装(图1)。该平台工装由8块长12 m、宽2 m的钢板拼焊而成,平台下方纵横向焊接若干T型材进行平台结构加强,整套平台工装一头搭在船台端部混凝土平台上并用钢丝绳牵引固定,另一头用2个8 m高塔架进行支撑(图2)。在平台上方搭设临时滑道对接原船台滑道,用于铺设船舶下水所需下水滑板、保距器和钢珠等工装设施,实现船台临时加长,保证满足下水工装铺设的需求。

图1 搭设临时滑道平台

图2 船首超出船台端部的情况

2.2 门机高度不够

对比门机与本船高度,船台150 t门机在水平轨道上沿着船台长度来回运行,其门机配重底座距离水平地面的高度 32 m固定不变,但该油船型深21.3 m,上层建筑生活区高度36 m,船底坞墩高度1.8 m,船台斜度 1∶20。随着船台长度位置不同,船舶距离水平地面的高度也相应地不同,因此在船舶建造过程中,上层建筑生活区、部分主甲板高度存在与150 t门机干涉相碰的隐患。为防范相碰问题,通过核查基建设备图纸,用全站仪现场测量门机实际数据,用电脑模拟现场门机和船舶搭载时的各类操作,分析门机与船舶的干涉情况,确定门机禁止行走区域和有限行走区域2类范围。

禁止行走区域位于船台的远水侧高处,长度为39 m,此区域门机配重底座会与船舶主船体相碰,需通过在门机行走轨道上设置停车感应止挡块,禁止门机驶入,相应区域的吊装作业全部改由 600 t龙门吊进行,见图3。

图3 门机与船舶搭载干涉纵向视图

有限行走区域位于船台的近水侧低处,长度为34 m,此区域门机吊臂在一定角度时会与生活区相碰,此区域门机驶入时需有限制地行走及操作,通过安装设置报警感应装置,门机进入此区域且吊臂低于限定 70°角时发出报警,提醒司机及指挥规避作业,防范门机吊臂与船舶碰撞事故的发生,见图4。

图4 门机与船舶搭载干涉横向视图

2.3 船台宽度裕度不足

对比船台与本船宽度,船台地平面以下坞墙宽度最窄处为44.5 m,111 000 t油船型宽44 m,扣除船体外板板厚、船外板滑板固定钢丝绳直径后,实际船体通过船台坞墙最窄处每侧净距不足250 mm,约一只手掌大小,与船长252 m相比不到1∶1 000的比例,下水时船体稍微偏移超过1/1 000,即会与船台坞墙相碰,造成船体剐蹭坞墙、船体偏移改变方向后碰撞引桥,甚至船卡住停止下滑的安全事故。本项目下水过程中防止船舶偏移对下水安全十分重要。为此,通过分析各种潜在受力情况,列举并采取防止船舶下水时偏移的各类工艺措施,包括选择平缓水流、平潮、无风时段下水;引桥码头侧壁安装圆筒防碰橡胶;随船下水工具箱左右舷对称放置并紧固;左右舷两排滑板及其下方的保距器、钢珠对称布置;保持各滑板、保距器、钢珠、滑板连接板无变形、无破损且数量及型号采用左右舷相同标准;保持滑板上方与船体外板间的木楔块松紧程度一致;保持滑道上表面导轨方钢无变形错位、对接光顺;保持滑道板紧固螺栓无松动脱落;保持下滑区域障碍物清除;保持左右舷下水砂箱同步拆除;保持船首左右舷滑道上顶推油泵型号压力一致;保持舵叶归零封固;保持桨叶封固;保持海面拖船应急拖带牵引安排等,对各种潜在存在的问题进行分析考虑并采取相应方法加以避免。

2.4 船台支撑钢管能力不足

船舶搭载过程中,对于高度高、线形大且重量过重的情况,常规的支撑钢管随着高度的增加,支撑能力急剧下降且易失稳。对此,设计改进支撑钢管的形式,研制桁架式船体支撑塔架,使得单个支撑钢管由承载力100 t上升到300 t,支撑高度由8 m上升到15 m,增加了承载能力。同时桁架式支撑塔架结构保证了足够的稳定性,见图5和图6,并且更方便人员安全登高施工。

图5 桁架式支撑塔架

图6 桁架式支撑塔架获实用新型专利

2.5 船台滑板承载力不足

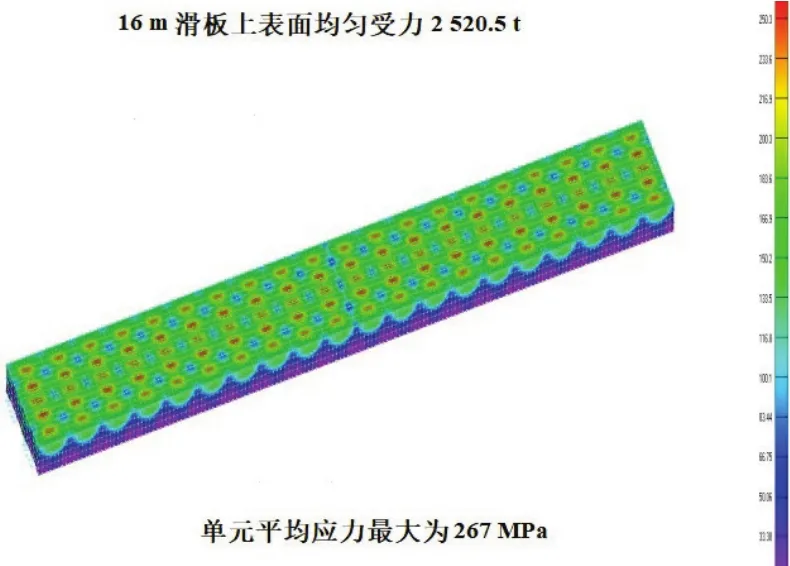

经初步下水计算,该船重量近22 000 t,尾浮时首支点处瞬时压力达5 041 t,首支点处单侧船台滑板受压为2 520.5 t,承受最大应力为1 019 MPa,已超过船台滑板钢板屈服应力极限值(235 MPa),船台滑板存在超载受损的安全问题,见图7。针对此问题,按不同下水水位及压载工况进行多次核算比对,采取下列措施:对不必要的焊机/垃圾斗/脚手架/风机等生产辅助设备清除下船,减少下水船舶重量;在船尾部舱柜中加压载水,改善船舶下水浮态,减少尾浮时首支点瞬时压力;改造首支架,把常规6 m滑板换成16 m长的特制滑板,增加尾浮时首支点处滑板支架承载面积;滑板材质由常规普通钢Q235全部改用高强度钢Q345材料,增加承载结构的刚度;在首部16 m长滑板上方铺设大量贴合船底板的实木块并打紧,保证尾浮时首支点处压力能有效传导和分散到下方的船台滑板上。通过上述措施最终实现船台滑板承受最大应力降至267 MPa,低于船台滑板钢板屈服应力极限值345 MPa(345 MPa为采用高强度Q345材料后的新极限值),见图8。

图7 改造前常规6 m船台滑板受力有限元分析

图8 改造后特制16 m船台滑板受力有限元分析

3 项目实施成果对比

通过111 000 t油船船台搭载及下水安全问题应对方法的研究和实施,极限发挥了船台各设备设施的使用效能,相关利用率指标已达使用能力的上限,船台使用效率接近100 %,见表1。目前该系列4条油船全部顺利搭载完毕并安全下水,企业效益得以提升,同时舟山中远油船建造工艺水平有了较大提高,为后续接单类似油船产品奠定了坚实基础。

表1 船台利用率指标对比

4 结论

通过本项目的实施,证实在船台固定设备设施条件受限的情况下,通过科学的计算及模拟论证、合理的工装及工艺保障措施,能够克服一定程度的船舶超长、超高、超宽、超重困难,发掘船台设备设施的潜在效能。