基于电解海水法的船舶废气脱硫脱硝装置设计

刘川风,赵 淼

(南通理工学院,江苏南通 226002)

0 引言

在世界货物运输中,海洋运输因具有运量大、安全、经济等优势而备受青睐,海运船舶数量随之急增,继而带来了严重的大气污染和海洋污染。由于船舶柴油机通常燃烧较为劣质的重油,会释放出污染物成分复杂的尾气,包括NO、SO、CO、HC和PM等,这些污染物主要以NO和SO为主,它们也被国际海事组织(International Maritime Organization,简称:IMO)列为首要控制的船舶尾气污染物。尾气中的NO主要包括NO、NO、NO、NO等,其中NO占90 %以上。NO在空气中容易氧化为 NO,会对人体的心脏和肺产生毒害作用。SO中95 %为SO,SO仅占5 %。SO对人体健康有直接的损害,也是酸雨的主要成因,对生态环境有严重影响。目前大多数船舶尾气处理厂家开发的设备只能单独脱硫或单独脱硝,与传统单一的脱硫或脱硝装置相比,本文所述的设计将两者相结合,将脱硫脱硝的反应过程集中在同一塔体内,不仅能够达到改善空气环境的目的,而且有效减少装置的占地面积、解放空间、降低脱硫脱硝装置的制作成本。

1 电解海水的原理

1.1 电解海水法脱硫

SO极其容易溶于水,进行水解反应时会产生HSO和 SO,接下来可继续氧化成 SO,所以SO经过水解、氧化和吸收这3个步骤可以基本上被脱除掉,主要的反应方程式见表1。而且,海水中存在的固有碱度(HCIO)对废气中的SO也有比较好的脱除效果,具体的反应方程式见表1。

表1 电解海水法脱硫

1.2 电解海水法脱硝

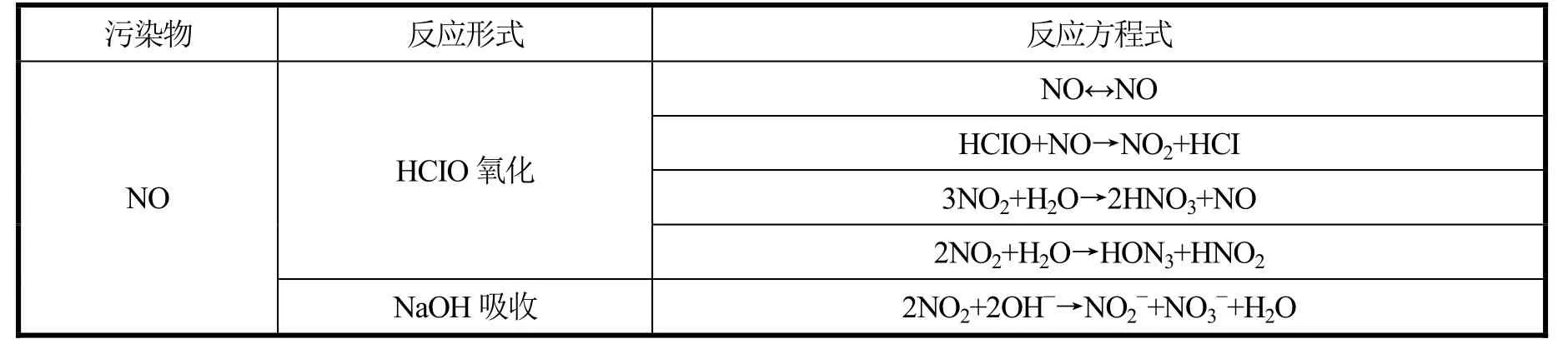

NO由于溶解性小,氧化过程受其在液膜中吸收速率的控制,当被成功氧化为NO后,再经碱液吸收去除则非常容易,主要去除途径见表2。

表2 电解海水法脱硝

1.3 电解海水装置

电解海水的核心单元为隔膜电解槽。隔膜电解槽由隔膜、阴极腔以及阳极腔组成。考虑到腔体的材料需要有一定的化学稳定性以及耐候性,最终选择有机玻璃作为腔体材料。阴极腔和阳极腔内分别固定阴、阳催化电极,电极有效面积均为150 mm×80 mm,阴极采用镍电极,阳极材料采用涂钌钛,因为它的电极很稳定,时间久了镀液也无改变。阴极腔与阳极腔由隔膜分开,隔膜采用阳离子交换膜。

2 脱硫脱硝方案装置设计方案

2.1 设计思路

本方案的脱硫脱硝装置沿用传统的脱硫塔形式,在此基础上,为了达到既要脱硫又要脱硝的目的,选择在塔体的中间设置一道中间隔板,塔体内隔板两边分别进行脱硫和脱硝,把脱硫脱硝反应集中在一个装置内进行,从而实现一体化脱硫脱硝。另外,隔板的下端设有进气口,使气体能够分别在左右两个空间运动,从而使脱硫结束后的废气可以顺着进气口进入右侧进行脱硝反应。

为了增加溶液与气体的接触面积,考虑将溶液雾化后再进行喷淋,因此需要设置喷淋层。雾化后的溶液收集于塔体下部的溶液收集室,采用不规则形状,顶板设计成倾斜形式的板,在倾斜板的下端设有一个开关阀以便控制溶液的流出速度。

2.2 整体方案

脱硫脱硝一体化装置的结构如图1所示。

图1 船舶废气脱硫脱硝装置设计

2.3 实施步骤

首先海水淡化装置同时产出淡水和浓缩的海水,浓缩的海水进入沉淀室进行沉淀,接着沉淀过的浓缩海水进入隔膜电解池,进行隔膜电解反应,生成氧化液和碱性溶液。这2种溶液分别进入储液室。

船舶柴油机燃油燃烧产生的烟气通过管道进入气热交换器,气热交换器给船舶废气降温,船舶废气的温度降到50 ℃~140 ℃,经过降温后温度达标的废气再经过除尘器,除去粉尘和颗粒物,随后通过塔体左侧上方的进气管,进入塔体左半部分,此时第一喷淋层开始进行雾化,该喷淋层连接着由电解海水所生成的氧化液,大量的氧化液通过管道进入第一喷淋层,进入塔体左半部分与降温后的废气进行化学反应,反应后的废气通过中间隔板处的进气口进入塔体的右半部分,第二喷淋层开始工作,第二喷淋层连接着碱性溶液与废气进行反应。并且,第二喷淋层下方设有填料层,可增加废气与碱性溶液的接触时间,提高反应效率。此时船舶废气的脱硫脱硝工作全部完成,废气继续向上升,经过除雾器的除雾,使其变得干燥,最后达到排放标准,进行排放。

脱硫脱硝装置工作时,第一开关阀与第二开关阀同时开启,底部的倾斜隔板有利于提高废液流进储液室的速度。当废液收集室灌满后自动关闭开关阀,同时开启第三开关阀,废液排出。

该方案的实施流程如图2所示。

图2 船舶废气脱硫脱硝方案的实施流程

3 脱硫脱硝装置内部结构

3.1 喷淋器的选择

雾化后的液体可以增加与废气的反应时间,为了使废气能更好地与溶液发生反应,采用雾化喷淋器喷淋反应溶液。目前市面上的雾化喷淋器喷嘴主要有压力式、旋转式、气泡式、静电式等,见表3。

表3 喷嘴类型及特点

综合各因素的考虑,最终选择旋转式喷淋器。旋转式喷嘴如图3所示。

图3 旋转式喷嘴

3.2 填料层的选择

对比市场目前常见的填料,发现矩鞍环填料的结构有利于液体分布,并具有高密度特点和优异的耐酸、耐热、耐腐蚀性能,因此,填料层选择矩鞍环填料。

4 脱硫脱硝装置的有益效果

该脱硫脱硝一体化装置具备以下优势:

1)能够达到同时脱硫脱硝的效果,实现船舶尾气的一体化处理;

2)成本低廉,经济效益好,处理后的废弃物均为无污染物,可排入海洋不造成污染;

3)一体化设计能减少占用空间,提高空间利用率;

4)采用喷淋和填料相混合的结构形式,提高脱除效果。

5 结论

这套方案将海水淡化、电解海水与废气的脱硫脱硝相结合,主体以塔式为主,通过在塔体中间设置中间隔板的方案,将脱硫脱硝的反应场所控制在同一装置内,不仅有效减少脱硫脱硝装置的占地面积,还减少装置的制作成本。最后通过对内部结构的选择,最终得到较为合理的基于电解海水的脱硫脱硝装置。但是,面对目前的市场情况,基于电解海水发的脱硫脱硝装置设计方案能否真正得到应用与实施,还需进一步研究。