LR2型油船系泊与拖带设计研究

杨利春,黄志勇,郭小天,李 静,刘 博,张欣欣

(1. 大连船舶重工集团设计研究院有限公司,辽宁大连 116005;2. 大连船舶重工集团工程服务有限公司,辽宁大连116005)

0 引言

本文主要论述关于 LR2型油船系泊和拖带系统设计相关内容。其中系泊系统包括码头系泊、船对船系泊以及巴拿马运河通行系泊;拖带系统包括海上人命安全公约(International Convention for Safety of Life at Sea,简称:SOLAS公约)要求的应急拖带系统以及《系泊设备指南》(“Mooring Equipment Guidelines”,简称:OCIMF-MEG4)第4版要求的拖船伴航时用的后拖装置。系泊和拖带系统设计是油船甲板舾装设计的重要组成部分,其设计需在满足规范和规则要求的基础上,同时考虑操作方便、使用安全等因素,探寻最佳的设计、布置方案。

近年来针对油船系泊及拖带设计的相关规范和规则有不同程度的变化,比如新巴拿马运河开通及相关的规则实施、国际船级社协会(International Association of Classification Societies,简称:IACS)发布的IACS-REC.No.10和UR A2和2018年发布的 OCIMF-MEG4。关于 IACS-REC.No.10和UR A2,刘鹏等和黄昊等对规范的内容结合实船设计进行了初步研究。关于OCIMF-MEG4对导缆孔的新要求,刘庆等进行了详细分析并给出对应的解决方案。除此之外,LR2型油船为了便于货舱清洗,货舱结构都布置在外侧,这种型式的结构设计导致用于系泊设备布置的货舱甲板布满了甲板纵骨、强横梁等构件,加大了系泊设备布置的难度。

本文以某LR2型油船实船设计为例,遵循系泊及拖带设计原则,综合上述各种相关因素,对LR2型油船系泊、拖带设计涉及的新规范要求、具体内容及所采取的优化措施进行归纳总结。

1 LR2型油船系泊设备选型及布置

1.1 LR2型油船典型系泊模式

LR2油船的典型系泊模式见图1,全船共配置16根缆绳,并以船中对称布置,分别为艏艉缆各2根、艏艉横缆各4根、艏艉倒缆各2根。此种系泊模式可以高效地承受外界环境的风、浪、流载荷,使船舶停泊在码头既定位置,并已广泛应用在实船项目中。

图1 LR2型油船典型系泊模式

1.2 系泊力计算及缆绳配置

以往油船系泊力计算及缆绳数量的选取通常以OCIMF-MEG中推荐的计算公式为依据进行,而船级社规范推荐的按照舾装数(EN

)计算对应的缆绳参数,对油船缆绳选型及数量确定仅作参考。但从2018年7月1日IACS REC.No.10生效后,规范要求对于舾装数大于2 000的船舶需根据REC.No.10给定的计算方法对缆绳数量及缆绳破断载荷进行计算,具体公式为

F

为缆绳最小破断载荷,kN;A

为船舶最小压载吃水对应的船舶侧受风面积,m。

n

为缆绳数量,计算结果向上取整。实船设计时,依据如以上LR2型油船典型系泊模式配置,实际选取缆绳数量比以上所得n

多时,缆绳的对应破断载荷可按式(3)计算。

n

*为增加后的缆绳总数量,即实船选取缆绳数量。以某LR2型110 000 t成品油船为例,对应的A

=4 100 m,通过以上REC.No.10给定的公式,计算可得F

=760 kN,缆绳数n

=8。在遵循LR2型油船典型系泊模式及系泊缆绳配置情况下,实船选取缆绳共16根,即n

=16时,F

=456 kN。按OCIMF-MEG4推荐的船舶设计缆绳最小破断载荷计算,需要按照OCIMF-MEG4附件A5举例给出的经验公式结合风、流组合角度,并在OCIMF-MEG4附件A3风、流系数曲线中选出对应系数并同时代入船舶各种载况下的受风、流面积,最终计算出船舶横向、纵向系泊力大小,然后根据缆绳几何布置、数量分配到具体的缆绳上。

表1是应用IACS REC No.10和OCIMF-MEG4规范所对应的外界环境参数及计算方法分别对LR2型110 000 t成品油船缆绳数量和破断载荷进行计算,所得计算结果进行对比。

表1 依据IACS与OCIMF,LR2型油船系泊缆绳参数对比

综合对比缆绳数量和破断载荷可知,对于LR2型油船,OCIMF-MEG4系泊力计算考虑的环境载荷要高于 IACS-REC No.10,最终缆绳破断载荷选取结果也明显更高。结合OCIMF对于油船营运的权威性及行业认可度,OCIMF-MEG4对应系泊力计算方法及缆绳选取推荐是最终需要满足并执行的设计规则,IACS REC.No.10对应计算方法是针对相对平和的码头环境考虑的,在大型油船缆绳选取设计时,作为对比参照并在舾装数计算书里有所体现即可。

除此之外,LR2型油船系泊设计一般都需满足Exxon Mobil对环境、安全、质量的相关要求,其中在Exxon Mobil第K章要求LR2型油船缆绳数量为12根,缆绳最小破断载荷为637 kN。由此可见在满足OCIMF-MEG4系泊力计算及缆绳配置的情况下,也能满足Exxon Mobil的相关要求。

1.3 系泊设备及舾装件选型

OCIMF-MEG4第1.4章明确给出系泊设备设计载荷、安全工作负荷、极限工作载荷间相互关系及系泊设备选型的依据。系泊设备选型的主要基准参数——船舶设计缆绳最小破断载荷(SDMBL

)可根据本文1.2节中所述的计算方法得出,其他关联系泊设备参数与船舶设计缆绳最小破断载荷的百分比关系如表2所示,依据在 1.2节中计算获得的LR2型油船船舶设计缆绳最小破断载荷为707 kN。结合OCIMF-MEG4规范第6章系泊绞车和第7章系泊和拖带舾装件的对应要求,实船系泊设备选型如表3所示。另外以下2点是OCIMF-MEG4区别与原来MEG3的重要内容,此内容对系泊舾装件设计至关重要,船舶设计者应给予重视。

表2 系泊设备及舾装件工作负荷与船舶设计最小破断载荷的百分比关系

表3 LR2型油船实船系泊设备及舾装件选取

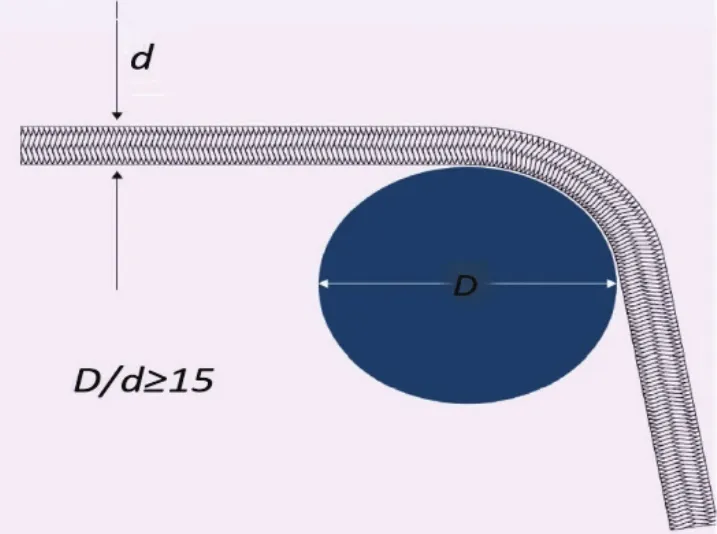

1)图2所示系泊设备的工作表面直径(D

)与缆绳直径(d

)的比例值D

/d

≥15。此条推荐旨在加大缆绳工作时的弯曲半径,延长缆绳寿命。

图2 工作表面直径与缆绳直径的比例D/d

2)油船系泊舾装件推荐从最新的ISO对应标准中选取,如:导缆孔推介标准Mooring Chocks-ISO 13713、Panama Chocks-ISO 13728:Panama Chocks和 Closed Chock-ISO 13729;导缆滚轮推介标准Steel-Rollers-ISO 13755;带缆桩推介标准 Welded Steel Bollards-ISO 13795;十字缆桩推介标准Cruciform Bollards:ISO 13797。

1.4 系泊设备布置

结合本文1.1节所述LR2型油船典型系泊模式,此型油船艏部布置2台复合式系泊锚绞车和1台双绳筒系泊绞车,每台系泊绞车包括2个系泊绳筒。艏部复合式系泊锚绞车和系泊绞车作为艏缆绞车使用;艏部货舱区布置3台双绳筒系泊绞车,靠船舯处2台作为倒缆绞车使用,靠艏1台作为艏横缆绞车使用;艉部系泊甲板布置3台双绳筒系泊绞车,作为艉缆和艉横缆绞车使用。最艉部的2台系泊绞车与船中线成 45°角布置,其优点为采取这样的布置此系泊绞车上的缆绳既可以从艉封板导缆孔引出也可以从舷侧引出,此种可选择的出缆方式对系泊码头的适应性在一定程度上有所提高,也是LR2型油船系泊布置优化提升的一种表现。

此 LR2型油船系泊设备布置除对常规设计考虑的因素及设计原则外,还重点考虑了新巴拿马运河规则对系泊布置的要求、OCIMF-MEG4对船对船系泊设备新的布置要求。

1.4.1 常规考虑因素及设计原则

LR2型油船系泊设备布置常规考虑因素及设计原则如下:

1)泊索设备尽可能对称于船中布置,倒缆和横缆的数量一般是偶数;

2)横缆尽量垂直于船体中心线,并尽可能靠近艏和艉;

3)缆绳尽可能直接从绞车卷筒引向舷侧导缆孔,尽量避免使用中间导向滚轮,即使采用导向滚轮,也应使缆索方向的改变保持最小,以降低导向滚轮上的负荷;

4)倒缆尽可能平行于船体中心线,其引出点应尽量靠近艏和艉。但是为了避免缆索在外板上的摩擦,引出点又必须靠近平行中体部分的甲板上;

5)缆绳从绞车卷筒直接引向导缆孔和导缆器时,卷筒上的缆绳放出角度应该小于1.5°,上述放出角是指通过卷筒轴中点的垂线和缆索之间的夹角;

6)带缆桩和导缆孔之间的距离一般要大于1.8 m,为船员系缆操作留出合理的空间。

1.4.2 新巴拿马运河规则实施

随着巴拿马运河扩建完成,新版运河规范发布实施,原来不符合通行要求的大主尺度船舶,现在可以在新船闸中通行。本文涉及的LR2型油船属于新巴拿马运河规范中定义的Neo Panamax尺度船舶,可在新船闸中通过,对此级别船舶通过巴拿马运河时专用的系泊、拖曳设备布置要求归纳见表4,在LR2型油船实船上对应布置见图3。

表4 满足巴拿马运河规则的LR2型油船系泊、拖曳装置

图3 满足巴拿马运河规则的LR2型油船系泊、拖曳装置

以上每个用于通过巴拿马运河的导缆孔都配备1个双柱带缆桩。用于巴拿马运河系泊的导缆孔和带缆桩安全工作负荷不小于64 t,用于巴拿马运河拖曳导缆孔和带缆桩安全工作负荷不小于90 t。

1.4.3 OCIMF-MEG4对船对船系泊设备的新要求

OCIMF-MEG4对油船的系泊布置提出较多新的推荐,限于篇幅不逐一列举,其中关于船对船系泊设备布置要求较OCIMF-MEG3对应要求变化较大。OCIMF-MEG3建议在船舶左右舷在距船舯集管区前、后各35 m处提供1组闭式导缆孔和带缆桩,而OCIMF-MEG4规定用于船对船系泊的闭式导缆孔和带缆桩应尽量靠近集管区,最理想的位置为距离舷侧油管托架2 m~5 m范围内的位置,对于船舶设计布置这明显是2种完全不同的要求,需要设计者给予足够的重视。

1.5 货舱区系泊绞车优化布置

LR2型油船为了便于货舱清洗,货舱结构都布置在外侧,这种型式的结构布置导致用于系泊设备布置的货舱甲板布满了甲板纵骨、强横梁等构件,不但限制此区域系泊绞车的布置,而且对于考虑系泊设备的合理的操作维护空间都有很大困难。针对以上存在的设计难点,从各个制约角度着手通过几个方案对比,在此LR2型油船上采取系泊绞车基座和船体结构拟合的方法解决此型船舶共性的设计难点。

具体方案:从优化甲板强横梁和甲板纵骨的角度出发,把系泊绞车的基座和船体结构拟合在一起(图4),即局部降低强横梁加高甲板纵骨,并使原有的强横梁及球扁钢甲板纵骨的结构形式改变为横向和纵向都设计为T型材的局部强结构型式,横向T型材面板同时作为系泊绞车固定的基座面板。此种优化方式在满足船体结构及UR A2规范对系泊绞车基座强度(图4)要求基础上,也为系泊绞车的操作和维护预留出更多空间,实船应用证明了这是最优方案。

图4 系泊绞车基座与甲板结构优化组合设计及工作应力分布

2 应急拖带和伴拖装置

油船应急拖带装置是指SOLAS公约第II-1/3-4条要求的用于船舶在海上发生故障完全失电时使用的拖曳装置;伴航及后拖装置是指 OCIMF-MEG4第4.5.2节要求的20 000 t以上的液货船除以上配置应急拖带外,还应配置用于船舶通行狭窄水域艉部拖船伴航或进行单点系泊装卸货作业时艉部拖船后拖装置,其功能为连接拖船实现辅助控制船舶运动状态,避免船舶通过狭窄水域或装卸货作业时与其他结构物碰撞,文中简称伴拖装置。

2.1 应急拖带装置

根据SOLAS公约II-1/3-4的规定,20 000 t及以上的油船、化学品运输船和液化气船的艏、艉需要安装应急拖带装置。对应LR2型油船应急拖带系统安全工作负荷如表5所示。

表5 LR2型油船应急拖带系统工作负荷

2.2 伴拖装置

根据石油公司国际海事论坛OCIMF-MEG建议,在油船艉部甲板应提供 1套安全工作负荷为200 t的导缆孔和强力桩用于拖船伴航或后拖工况。

2.3 满足OCIMF-MEG4技术要求

2018年发布的OCIMF-MEG4第4.5.2节要求油船艉部布置的应急拖带导缆孔和强力桩应同时能用于伴航或后拖工况使用,且此导缆孔需要布置在船体中心线位置,结合OCIMF-MEG4图4.3(图5)。只有选用具有应急拖带和伴拖组合功能的设备才能完全符合OCIMF-MEG4要求。以往在船舶艉部甲板分别布置1套应急拖带装置和1套伴拖装置的设计形式不完全满足新规范要求。

图5 《系泊设备指南》油船艉部系泊布置

基于以上新的规范要求及理解,LR2型油船采用组合功能应急拖带和伴拖装置,此装置主要由带端部卷筒的气动拖缆储存绞车、高强度拖缆、带拖缆穿行孔的强力拖桩及船用导缆孔4部分组成,依次布置在船舶艉部船体中心线位置见图6。气动拖缆储存绞车较传统拖缆储存绞车额外增加了端部卷筒,除了满足储存拖缆外还具有牵引接收海上拖船拖缆的功能,这也是为了满足OCIMF-MEG4的相关要求。本组合功能应急拖带和伴拖装置的具体操作方式为:当船舶主动力失效时,把此拖缆抛出并与营救船舶连接实施应急拖带作业。当船舶通行于狭窄水域或进行单点系泊模式装卸货作业时,用气动拖缆储存绞车端部卷筒把拖船上的拖缆经船用导缆孔牵引到强力拖桩处,拖缆端部双头琵琶扣套在强力拖桩上,便可以开展伴拖作业。

图6 组合功能应急拖带和伴拖装置

3 结论

油船系泊力计算及设备选型虽在 2018年生效的IACS REC.No.10有对应新的要求,但其计算结果对比OCIMF-MEG4定义的外界环境条件及推荐的计算方法所得结果,发现OCIMF-MEG4的要求更高,对应选取的缆绳破断载荷及系泊设备规格更大。由于油船营运需要满足OCIMF要求,因此大型油船的系泊设备选型最终仍依据 OCIMF-MEG4推荐公式来计算缆绳破断载荷,并据此来选取系泊设备。本文所述 LR2型 110 000 t油船对应OCIMF-MEG4所得船舶设计缆绳最小破断载荷为707 kN,缆绳总数为16根。

由于OCIMF出版物对应要求在油船行业内的普遍认可和重视,因此 2018年新出版的OCIMF-MEG4所涉及的诸如系泊舾装设备选型推荐、集管区船对船系泊设备位置要求、系泊设备的工作表面直径与缆绳直径的比例要求、艉部应急拖带及伴拖装置需布置在中心线处等新要求均需在油船设计中给予全面考虑,这些新要求的执行情况将成为油船营运评级及能否获得租约的依据。

除此之外,关于系泊绞车基座和船体结构组合设计、组合功能应急拖带和伴拖装置设计,是在传统设计的基础上结合新规范要求及实船特点进行的创新设计,对同类船型的相关设计有一定的借鉴意义。