某金浸渣氧化焙烧—浸出提金工艺试验研究

徐海龙 李艳军 王绍兴 刘 杰

(1.东北大学资源与土木工程学院,辽宁沈阳110819;2.辽宁东大矿冶工程技术有限公司,辽宁沈阳110819)

随着世界金矿资源勘探水平和开采能力的提高以及选冶技术的发展,黄金产量快速增长,据世界黄金协会统计,2019 年全年黄金产量达到了 3 463 t[1]。由于黄金资源的大量开采,全球黄金富矿几乎被开发殆尽。而近年新发现的矿藏大多为低品位的小型矿藏,金矿资源禀赋差,金矿的平均开采品位由1998年的5 g/t下降到了2016年的1 g/t[2]。同时易处理金矿资源越来越少,难处理金矿资源占比越来越多,金矿资源的稀缺性问题越来越突出。

随着金矿产量的增加,大量金矿浸出尾渣堆积。据统计,我国黄金冶炼企业的氰化浸渣每年排放量达到2 450万t,而这部分氰化尾渣中Au品位大多在1.50 g/t以上,有的甚至 Au 品位高达 6 g/t[3]。将黄金氰化浸渣直接送至尾矿库堆存不但浪费资源,还会造成严重的安全隐患[4-5],因此,亟需对这部分资源进行有效的回收利用。但是黄金氰化浸渣中Au的赋存状态通常比较复杂,常规的提金工艺难以有效回收其中的有价元素[6]。因此这部分金矿通常需要预处理后才能实现Au的有效回收。目前常用的预处理工艺有焙烧法、加压氧化法、生物氧化法、化学氧化法等。加压氧化法需要在高温高压下进行,对设备要求很高,因此大规模应用受到一定限制。生物氧化法氧化周期长,对氧化环境(如酸碱度和温度等)要求很高。而化学氧化法目前还停留在试验室研究和半工业试验阶段[7]。

氧化焙烧工艺是一种较为成熟的难处理金矿预处理技术,能够有效地解决黄铁矿和毒砂等对金颗粒的包裹问题[8]。金矿在焙烧过程中由外而内逐渐发生物理和化学变化,在微观上表现为矿物表面形态的改变和内部孔隙结构的改变。韩跃新等[9]通过扫描电镜对金矿在焙烧过程中表面形态的变化进行研究,发现金矿在焙烧过程中,矿物中的碳元素、黄铁矿及毒砂等被氧化后放出CO2和SO2等气体,气体的放出使得矿物中形成孔隙,并且高温氧化过程中矿物产生裂纹,有利于金的浸出。矿物内部孔隙的变化是随着温度和通气量的变化而变化的,通过控制温度的变化来控制孔隙的变化,从而使其有利于金矿浸出。相比其它的处理方法,焙烧法工艺成熟、设备简单、投资小,能够处理各种含有害杂质的金矿,同时可以综合回收其它伴生元素[10]。

本研究以江西某金冶炼厂的金矿浸出尾渣为研究对象,采用卧式管式炉进行氧化焙烧,焙烧产物经磨矿、浸出等工艺处理,通过热重分析、物相分析、化学多元素分析等手段研究浸出尾渣氧化焙烧—浸出的最佳条件,焙烧各因素影响焙烧—浸出的规律,焙烧过程的物相转化、元素迁移、矿物微结构的改变及其对浸出效果的影响,以期为同类型金尾矿的综合利用提供参考。

1 试样及试验方法

1.1 试样

本研究的试样为江西某金矿冶炼厂的金精矿浸出尾渣,经烘干、混合、缩分得到试验样品。对试样进行化学多元素分析,结果见表1。

注:Au和Ag的含量单位为g/t。

由表1可知,试样中有价元素Au的含量为2.70 g/t,有害杂质Fe、S、As的含量分别为8.50%、7.54%和1.98%,其存在形式对试样浸出指标有重要的影响。试样中脉石成分为SiO2、Al2O3和CaO,含量分别为49.49%、12.22%和2.06%。

对试样进行筛分分析,结果表明试样中-0.038 mm粒级含量为84.30%,-0.026 mm粒级含量为76.32%,说明此物料粒度较细,可直接给入焙烧系统。

进一步采用显微镜观察的方法分析试样的显微结构及矿物组成,结果见图1和表2。从图1可以看出,试样中存在着微小的自然金单体,同时还可见黄铁矿、黄铜矿、毒砂等杂质。

由表2可知,试样中主要含黄铁矿、毒砂、黄铜矿以及非金属矿物等,其中黄铁矿占23.12%,毒砂含量高达6.44%;试样中的金通常与黄铁矿、毒砂伴生,而黄铁矿及毒砂内部包裹的金颗粒在超细磨条件下也极难解离,进而影响浸出剂与Au的接触,降低Au的浸出率;试样中含有少量石墨,其存在可能会产生“劫金”现象,影响Au的浸出效果;其他矿物则对金的浸出率的影响较小。综上可知,本试样是典型的难处理金矿类型。

1.2 试验方法

结合试样性质分析,拟采用氧化焙烧—浸出的工艺处理该试样。氧化焙烧试验采用卧式管式炉焙烧系统,试验装置如图2所示。

该系统主要由供气系统、加热反应系统和控温系统组成,加热方式为电加热,冷却方式为水淬冷却。具体焙烧过程为:向OTF-1200X型焙烧炉中通入过量的N2以排空管道中气体,加入30 g试样,按照一定比例通入空气,在设定的条件下进行焙烧试验。

使用陶瓷球搅拌磨将焙烧产品磨至要求粒度,进行浸出试验。试验在XJTⅡ型浸出搅拌机中进行,浸出剂为JC(生产厂家为广西森和高科)。具体浸出过程为:将焙烧产品配置成浓度为20%的矿浆,使用氧化钙调节pH值至12,浸出剂用量为5 kg/t,搅拌浸出时间为6 h,试验结束后称量浸出渣的质量,化验浸渣中Au的品位,依据结果计算得到产率及Au的浸出率。

2 试验结果及讨论

2.1 焙烧温度对浸出效果的影响

在焙烧时间为30 min、空气流量为500 mL/min,浸出细度为0.038 mm占98.85%的条件下,考察焙烧温度对浸出效果的影响,试验结果见图3。

由图3可知,随着焙烧温度的升高,浸渣中Au的品位逐渐降低,Au的浸出率逐渐升高,这是因为焙烧温度的升高促进了黄铁矿氧化反应的进行,黄铁矿内部的包裹金裸露,充分与浸出剂接触,从而提高了浸出效率。当温度达到500℃时,浸渣中Au的品位降到最低点1.1 g/t,浸出率达到最高64.52%,进一步升高焙烧温度,浸渣中Au的品位逐渐上升,Au的浸出率逐渐降低,因此确定试样最佳的焙烧温度为500℃。

2.2 焙烧时间对浸出效果的影响

在焙烧温度为500℃、空气流量为500 mL/min,浸出细度为0.038 mm占98.85%的条件下,考察焙烧时间对浸出效果的影响,试验结果见图4。

由图4可知,随着焙烧时间的增加,浸渣中Au的品位先降低后基本不变,Au的浸出率则先升高后基本不变。当焙烧时间由10 min增加到30 min时,浸渣中Au的品位由1.7 g/t降低到1.1 g/t,Au的浸出率由41.38%提高到62.07%。继续增加焙烧时间,浸渣中Au的品位和回收率均基本维持在1.0 g/t和62%左右,因此确定最佳的焙烧时间为30 min。

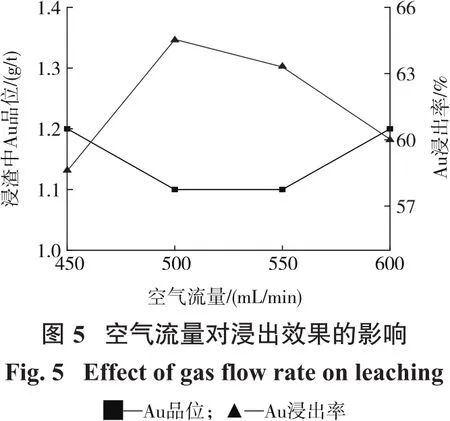

2.3 空气流量对浸出效果的影响

在焙烧温度为500℃、焙烧时间为30 min、浸出细度为0.038 mm占98.85%的条件下,考察空气流量对浸出效果的影响,试验结果见图5。

由图5可知,当空气流量由450 mL/min增加到500 mL/min时,浸渣中Au的品位由1.2 g/t降低到1.1 g/t,浸出率由58.62%提高到64.52%。继续增加空气流量,浸渣中Au的品位开始逐渐升高,Au的浸出率则逐渐降低。因此确定最佳的空气流量为500 mL/min。

2.4 焙烧产物的磨矿细度对浸出效果的影响

适宜的磨矿细度能够打开包裹体,实现金颗粒与其连生体的解离,为浸出创造条件。在焙烧温度为500℃、焙烧时间为30 min、空气流量为500 mL/min的条件下,考察焙烧产物的磨矿细度对浸出效果的影响,试验结果见图6。

由图6可知,随着磨矿细度的增加,浸渣中的Au的品位逐渐降低,Au的浸出率逐渐提高,在磨矿细度为-0.038 mm占98.43%时,浸出渣中Au的品位降到了1.0 g/t,Au的浸出率增加到65.52%,继续增加磨矿细度,Au的浸出效果并无明显改变。因此确定焙烧产物最佳的磨矿细度为-0.038 mm占98.43%。

3 机理分析

3.1 焙烧过程中物质转化

为定量分析焙烧—浸出产品中各元素含量,对最佳条件下的浸渣进行了化学多元素分析,结果如表3所示。

注:Au和Ag的含量单位为g/t。

对比表1结果可知,试样经氧化焙烧—浸出工艺处理后,浸渣中Au的品位由2.70 g/t降为1.00 g/t,焙烧浸出提金效果明显;S的含量从7.54%降至0.346%,As的含量从1.98%降至0.779%。

为进一步探究焙烧后产物中物相组成,对焙烧产品进行X射线衍射分析,结果如图7所示。

由图7可知,焙烧产物中主要成分为SiO2、Fe2O3和As2O5,说明试样中的黄铁矿和毒砂已转化为Fe2O3和As2O5。在焙烧过程中S元素与O元素结合形成SO2排出,As元素则与O元素结合形成As2O5固体留在了矿物中。结合试验结果可以看出,S和As含量的变化对Au的浸出有着重要的影响。有研究表明,金矿焙烧过程中S的脱除率在一定范围内与金的浸出率呈线性关系,但当脱硫率超过一定范围后,继续提高脱硫率,Au浸出率甚至不升反降[11]。过高的脱硫率也就意味着更高的焙烧温度、更长的焙烧时间,这会造成焙烧矿物的烧结现象,形成对金颗粒的二次包裹[12]。这也解释了本试验中,在最佳试验条件点位继续增加焙烧温度、气量、焙烧时间等条件时,浸出效果不佳甚至降低的原因。同时焙烧后S和As的变化还会对后续磨矿环节的矿浆电化学环境造成影响。式(1)、式(2)为磨矿过程中黄铁矿和砷黄铁矿发生的化学反应:

在磨矿过程中,黄铁矿和毒砂在伽伐尼电偶作用下会加速氧化生成FeOOH,罩盖在产物表面阻止其与浸出剂的接触,同时消耗了浸出过程中的溶解氧[13-14],而焙烧过程使得黄铁矿与毒砂减少,进而减小了伽伐尼电偶作用,从而有利于Au的浸出。

3.2 热重分析

为进一步考察试样在焙烧过程中发生的变化,对试样进行了热重分析,结果见图8。

由图8可知,在0~1 200℃范围内,随着温度的升高,试样的重量逐渐减小,当温度由0℃升高到500℃左右时,试样的重量平稳下降,无明显的放热或吸热峰,推测此时主要是试样中水分的蒸发。在500℃左右时,存在明显的反应峰,反应放热,峰值对应温度为506℃,此时试样失重速率较快,结合表3和图7,分析反应峰为黄铁矿等硫化矿的分解反应。温度继续升高到1 200℃的过程中,虽然试样的重量仍在下降,但失重的速度较慢,反应较为平缓,无明显反应峰存在。有研究表明,黄铁矿分解率最高时金矿内部稀松多孔且比表面积增加明显,这种结构有利于金颗粒与浸出剂的接触,进而改善浸出效果[15]。

4 结 论

(1)试样中Au的含量为2.7 g/t,具有较大的回收价值;有害杂质Fe、S、As的含量分别为8.50%、7.54%和1.98%,主要以黄铁矿、毒砂的形式存在。

(2)在焙烧温度为500℃、焙烧时间为30 min、空气流量为500 mL/min、磨矿细度为-0.038 mm占98.43%、水淬冷却的条件下,采用氧化焙烧—浸出工艺处理试样,最终可以获得焙烧浸出渣中Au品位1.0 g/t,Au浸出率为65.52%的良好指标。

(3)焙烧过程中黄铁矿和毒砂被氧化,伴随着S和As元素的转移生成氧化物和SO2,焙烧产品结构产生变化,形成裂纹和孔隙,从而有利于浸出的进行。此外,焙烧过程进一步降低试样中黄铁矿和毒砂的含量,降低磨矿过程中的伽伐尼电偶作用,减少FeOOH的生成,从而有利于浸出反应的进行。