高深直溜井返尘密闭抽尘净化技术研究

邹常富

(中煤科工集团重庆研究院有限公司,重庆400037)

随着金属矿山开采中段不断增加,高深直溜井成为金属矿山常见的矿石转运方式,溜井转运过程中会产生大量的粉尘,由于矿井深部气压原因,导致卸矿后粉尘沿溜井卸矿口向外返尘,返尘持续时间长、浓度大、扩散范围广,对卸矿口造成极大的污染,降低了卸矿口能见度,极易导致安全事故,同时严重影响了卸矿口作业人员的身体健康[1-4]。针对溜井产尘问题,国内外研究思路以分风卸压为主,辅以喷雾降尘技术,在各中段支岔口分别采取封堵和细水雾措施进行治理,能够取得较好的降尘效果[5-7]。但由于高深直溜井仅在卸矿口和底部区域开口,其它中段并未连通,无法采取分风卸压控尘措施,且溜井深度大,矿石含泥量高,采用喷雾降尘措施极易导致溜井堵塞,严重影响生产及安全[8-10]。针对高深直溜井返尘问题,国内外开展的研究较少,成为了金属矿山开采过程中的一大难题。针对高深直溜井生产工艺特征及返尘特点,通过数值模拟和现场试验,通过研究密闭抽尘净化技术,计算抽尘风量,确定密闭控尘方式,解决高深直溜井返尘污染问题,为金属矿山高深直溜井返尘治理提供依据。

1 溜井卸矿工艺

夏甸金矿卸矿主溜井深240 m,溜井直径为3 m,巷道高5 m,卸矿格筛规格为4 m×4 m,溜井卸矿口一侧为矿车运矿路线,另一侧为独头巷道,高深直溜井卸矿口距离巷道尽头50 m。巷道内风流沿巷道向外扩散,不卸矿时巷道平均风速为0.3 m/s,卸矿瞬间受矿石压缩空气的影响,风速瞬间增加至3 m/s,卸矿后溜井内风流垂直向上运动,平均风速为1 m/s。溜井卸矿工艺为装满矿石的重车沿巷道一侧运输至溜井口,将矿石卸载至溜井内,矿石沿溜井垂直卸落至240 m深度的矿仓内,卸矿后矿车空车返回,矿车运输路线如图1所示。

2 密闭抽尘净化技术研究

2.1 溜井诱导风量

基于高深直溜井产尘规律的分析可知,高深直溜井向下卸矿时,矿石压缩空气向下运动,溜井口附近的空气被卷吸诱导进入溜井内,矿石到达溜井底部后,诱导气流沿着溜井向溜井口缓慢返尘补充气流量[11-14]。溜井诱导气流的运动轨迹如图2所示。

在忽略细微损失量的情况下,返尘气流量与压缩气流量相等,根据《工业防尘手册》及类似工程经验,溜井的冲击风量为

式中,H为矿石卸落高度,m;c为冲击风压修正系数,根据溜井口密闭形式确定;ζ为溜井局部阻力系数;A为溜井断面面积,m2;A0为溜井出口断面面积,m2;M为卸矿量,kg。

夏甸金矿常用的矿车卸矿量为14 t、17 t和20 t 3种,平均一次卸矿量以17 t计,卸矿高度240 m,溜井部分密闭,计算的冲击风量为458 m3/min,考虑返尘时的沿程损失量,返尘风量取450 m3/min。

采用除尘器进行抽尘净化时,除尘系统中的除尘器抽尘风量应稍大于溜井口的返尘风量[15-16],即:

式中,K为备用风量系数,一般取1.1~1.2。

由式(2)可知:采用除尘器抽尘净化措施进行治理时,为保障返尘治理效果,溜井口抽尘净化的除尘器处理风量为500 m3/min以上。

2.2 密闭控尘系统

由于溜井为独立敞开空间,溜井返尘后粉尘做无规则逸散运动,为保证抽尘效果,需对溜井进行有效密闭。因此,根据巷道尺寸和溜井口位置,在溜井敞开的两侧采用密闭罩进行全密闭,密闭罩规格设计为4.5 m×4.0 m,刚性密闭罩与巷道侧壁及顶板构成了一种U形密闭罩。由于溜井入口一侧有矿车进行卸料,无法进行密闭,整个溜井空间形成了一种左、右、上、后四面密闭的U形半密闭空间。

为考察密闭控尘系统的效果,本研究按照相似理论原则进行数值模拟,建立几何模型进行模拟分析[17-18]。由于返尘粒径较小,在模拟过程中,将粉尘的粒径近似于5 μm的均匀粒径,且溜井返尘流量均匀呈稳态,除尘器处理风量为500 m3/min,模拟得出的粉尘运动轨迹如图3所示。

由图3可知:粉尘从溜井口返出后,先是竖直向上升高,在到达密闭空间的顶部之前,方向逐渐改变,一部分被除尘器吸入净化,另一部分沿风流向大巷中运动,因此,仅仅将溜井口采用U形半密闭罩进行控尘后,溜井口右侧靠近除尘器一侧,降尘效果较好,但矿车卸料一侧的降尘效果较差,主要是由于溜井面积较大,溜井最远点距除尘器吸尘口的距离为4 m左右,溜井边缘不受除尘器抽尘负压作用,溜井产生的粉尘无法被除尘器吸入,而是受气流影响,向下风流方向逸出。

2.3 抽尘风量

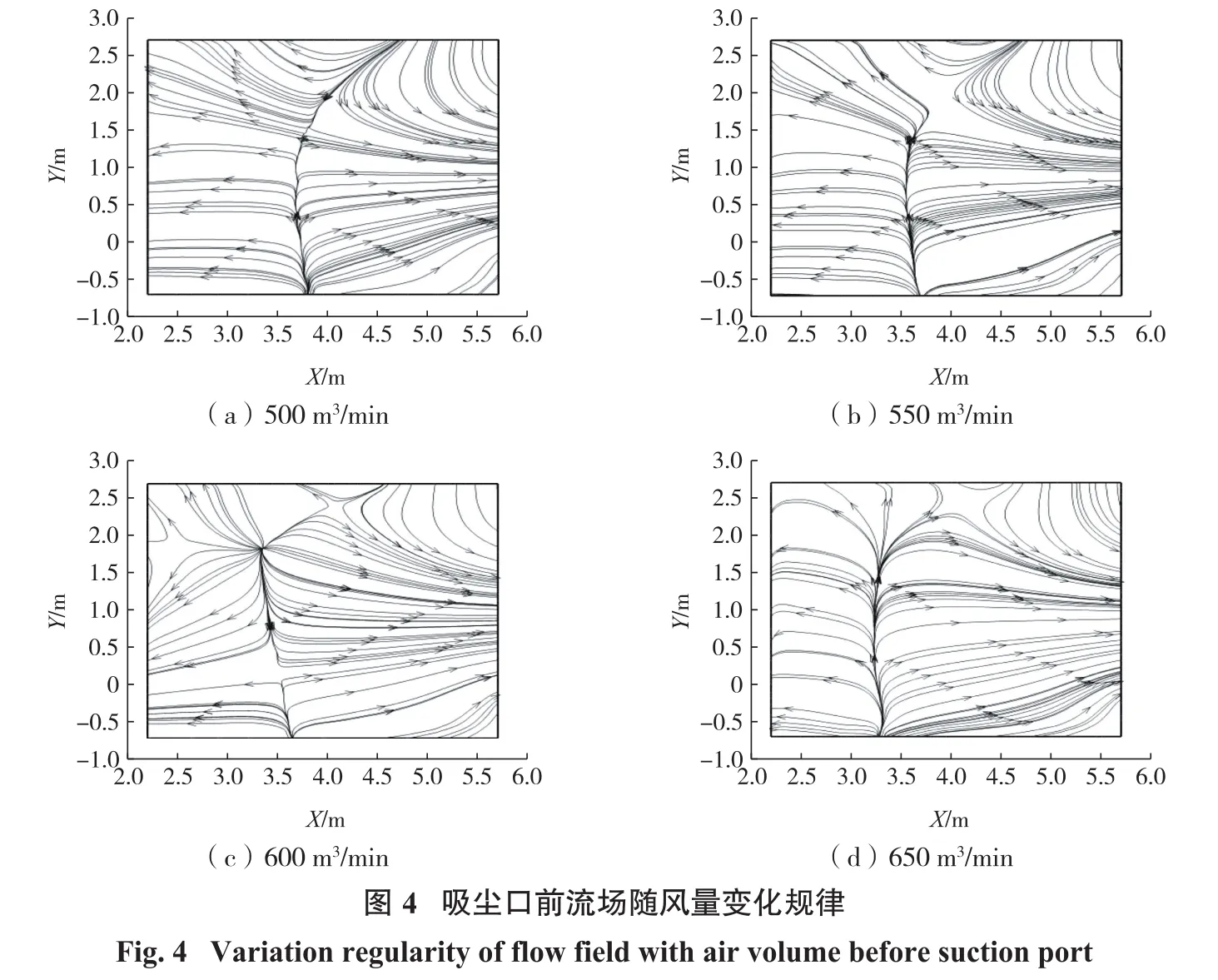

根据密闭控尘系统的研究可知,U形半密闭条件下采用500 m3/min处理风量的除尘器进行抽尘净化时,除尘器产生的负压无法控制溜井口远离吸尘口一侧的含尘气流。因此,为了提高除尘效果,拟采取加大除尘器处理风量的措施,提高吸尘口风速,确保溜井口返尘能被除尘系统形成的负压吸入。试验过程中,分别选取处理风量为550 m3/min、600 m3/min和650 m3/min进行现场试验。现场开启除尘器后,在不同风量条件下,吸尘口前的流场情况如图4所示。

由图4可知:除尘器开启后,半密闭空间内的流场发生改变,返出的风流受到影响会向正X方向偏转,在卸料口上方形成了一条明显的分界线,将流场分为两部分:一部分受到除尘器的作用向吸尘口运动,一部分未受到限制逆向运动。随着风量的增大,分界线向左偏移,即流向吸尘口的流域增加,流出卸料口的流域减小。但随着风量的增加,返尘受控区域增加的幅度逐渐变小。特别是当风量增大至600 m3/min后,受控区域面积变化幅度不大。同时,由于溜井口一侧为独头巷道,除尘器出风口的风量增大后,排向独头端的风量增加,单位时间内流向出口的风量增大,对逸出井口区域返尘的扰动增大,加剧了返尘对巷道的污染,不利于控尘。因此,除尘器的处理风量宜选取为600 m3/min,但溜井口仍有部分返尘区域不受除尘系统控制向外逸散,为控制此区域返尘,需将矿车卸料面进行有效密闭,减少外界扰动的同时在密闭系统内形成有效负压,确保溜井口流场全部流向吸尘口。

2.4 矿车卸料面控尘

矿车卸料面为4 m×6 m的大断面,矿车在卸料口处频繁出入作业,全密闭方式无法布置且影响生产,拟采用挡尘帘等软性材料进行密闭[19]。基于现场观察测试,高深直溜井深240 m,矿车卸料后3 min左右开始逐渐由溜井口向外返尘。采用挡尘帘进行密闭时,当矿车卸料时,矿车与挡尘帘形成的类似于全断面密闭的形式,但当返尘开始时,矿车已经驶离,返尘的正面没有阻挡,导致控尘效果不佳,粉尘仍然向外扩散,如图5所示。同时,挡尘帘等软性材料容易与矿车卸料斗发生卷裹,极易发生安全事故。故在实际卸料过程中,溜井口矿车卸料一侧不宜采用挡尘帘等软性材料的密闭方式。

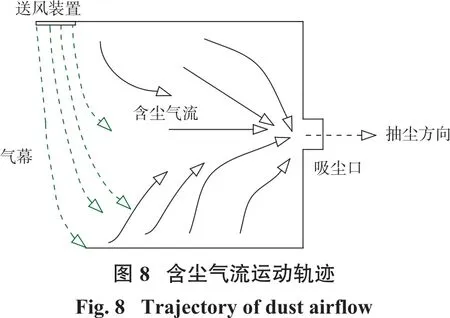

为了不影响矿车卸料,同时又能将卸料面进行密封,在实验室开展了深入研究,通过查阅资料和反复试验后,形成了一种气幕进行密闭的控尘方式,将研制的送风装置布置于巷道顶板上,送风装置在涡旋风机的作用下,形成一道向下的空气幕,能把溜井口内外的空气隔开,不产生对流,同时形成的向内可调角度的高速风流,对内侧的含尘气流有向内引流的作用,抑制了含尘气流向外逸散,且气流对矿车卸料作业不产生影响,矿车卸料时车斗可正常通过气幕面[20-22]。气幕抑尘系统作用原理如图6所示。

基于气幕控尘作用机理,在溜井矿车卸料面顶部布置一套气幕控尘系统,将送风装置布置于卸料面巷道顶部,送风装置在卸料面形成向下的一道气幕屏障,阻隔并引导溜井内含尘气流向矿车卸料面逆向逸散,同时配合刚性的U形密闭罩,共同构成了一个完整的全密闭控尘系统,实现了大断面开放空间溜矿卸料作业面的透明密闭控尘,同时不影响矿车进出卸矿,系统如图7所示,含尘气流运动轨迹如图8所示。

3 溜井返尘治理效果分析

夏甸金矿高深直溜井返尘治理过程中,采用U形密闭罩与气幕控尘装置组合形成控尘系统,并将气幕控尘的引射作用力与除尘器的吸风作用力串联形成一种吹吸式抽尘净化系统,对高深直溜井返尘进行治理。现场布置时,除尘器吸风口通过连接装置与吸尘罩连接,除尘器布置于溜井右侧,采用侧吸式的布置方式,系统布置方式如图9所示。

返尘治理效果考察时,采用滤膜质量法进行浓度测试,测点选取以作业人员活动区域为依据,测点布置在卡车司机停留的区域,即在溜井卸料口设置一个测点,在除尘器尾部设置一个测点,采样点位分布如图10所示。

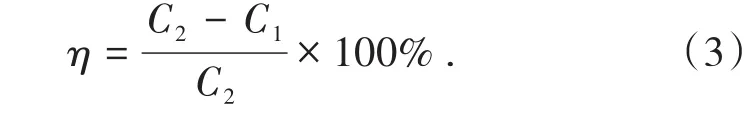

现场分别测试除尘器抽尘净化系统未开启时的粉尘浓度C2和除尘器抽尘净化系统开启后的粉尘浓度C1,并按照下式计算降尘效率η:

现场粉尘浓度测试结果如表1所示。

通过测试数据可知,采用密闭抽尘净化技术治理后,溜井口总粉尘浓度由378.3 mg/m3降至5 mg/m3,降尘效率为98.7%,呼吸性粉尘浓度从133.3 mg/m3降至3 mg/m3,降尘效率达97.7%,降尘效果较好。除尘器尾部经过除尘器净化后,总粉尘浓度和呼吸性粉尘降尘效率分别达98%以上。治理后溜井口返尘得到了有效地控制和治理。

治理前后溜井口巷道内环境概况如图11所示。

通过现场环境对比可知,治理前巷道内粉尘弥漫,环境污染较为严重,对作业人员身体健康影响较大,同时巷道内视线不清晰,易发生安全事故。治理后,巷道内环境清晰,治理效果较好。

4 结论

基于夏甸金矿高深直溜井卸矿口的返尘特点和卸矿作业工艺现状,分析了溜井卸矿后返尘产生的诱导风量,提出了密闭抽尘净化的治理措施,并研究了密闭控尘技术,实现了卸料作业面的有效控尘和溜井返尘的有效治理。得出如下结论:

(1)高深直溜井卸矿时压缩空气向下运动,溜井口附近的空气被卷吸诱导进入溜井内,卸矿后诱导气流沿着溜井向上缓慢返尘补充气流量,返尘风量高达450 m3/min。

(2)基于数值模拟分析,溜井口各面均需进行有效密闭才能保证治理效果,通过试验研究形成了一种气幕进行密闭的控尘方式,在卸料面形成向下的一道气幕屏障,实现了大断面开放空间溜矿卸料作业面的透明密闭控尘,同时不影响矿车进出卸矿。

(3)采用密闭抽尘净化技术治理后,溜井口总粉尘浓度由378.3 mg/m3降至5 mg/m3,降尘效率为98.7%,呼吸性粉尘浓度从133.3 mg/m3降至3 mg/m3,降尘效率达97.7%,降尘效果较好。