CPR1000蒸汽发生器管子—管板液压胀接技术研究

王 岩,陈一伟,邓 冬,张 跃,石 红

CPR1000蒸汽发生器管子—管板液压胀接技术研究

王岩,陈一伟,邓冬,张跃,石红*

(生态环境部核与辐射安全中心,北京102445)

蒸汽发生器是一回路与二回路之间防止放射性物质泄漏的关键防护屏障。该防护屏障中管子—管板结构是最薄弱的环节,一旦管子—管板胀接后的密封结构出现失效,核电站二回路将会受到辐射污染,进而影响核电站的安全可靠运行。本文较为详细的介绍了CPR1000蒸汽发生器管子—管板液压胀接过程,并依据管子—管板胀接验收准则,进行了胀接后的接头密封性试验、拉脱力试验及100%轮廓度检查,为蒸汽发生器的管子—管板胀接制造工艺技术提供行业制造经验反馈借鉴意义。

管子管板;液压胀接;试验参数

蒸汽发生器是核电站一回路系统中的主要设备,其主要作用是将反应堆堆芯产生的热量通过传热管传递给蒸汽发生器的二次侧,二次侧产生的蒸汽进而推动汽轮机做功,实现发电等功能。此外,蒸汽发生器还是一回路与二回路之间防止放射性物质泄漏的关键防护屏障。作为安全等级Ⅰ级的设备,蒸汽发生器应具有极高的安全性和可靠性[1],而传热管与管板之间的连接环节是其最薄弱的环节,在制造过程中技术要求也最高、难度也最大,一旦管子—管板胀接后的密封结构出现失效,核电站二回路将会受到辐射污染,进而影响核电站的安全可靠运行。因此,在蒸汽发生器的制造过程中,管子管板的胀接技术的实施和检验非常关键。

在当今世界,无论民用,还是军用,压水堆蒸汽发生器的传热管和管板胀接技术应用最为广泛的是液压胀方法,相对于其他胀接方法,其具有以下优势:胀接接头质量高、胀管的长度没有限制、拔出力大、胀接强度高、密封性好、胀管的效率高。液压胀接可以消除和封闭二次侧管子和管板孔的间隙,防止二次侧流体渗入管子与管孔之间的间隙侵蚀密封焊焊缝[2]。

目前,我国在建的压水堆核电站项目主要分为法国法马通和西门子联合开发的EPR核电机组、美国西屋开发的AP1000核电机组、俄罗斯开发的VVER核电机组等几类。CPR1000机组是以岭澳一期核电厂为参考的“二代加”百万千瓦级压水堆核电技术,在我国核电设备国产化中发挥了积极作用[3]。因此,研究CPR1000蒸汽发生器管子—管板胀接技术具有重要意义。

1 CPR1000蒸汽发生器管子—管板规格参数

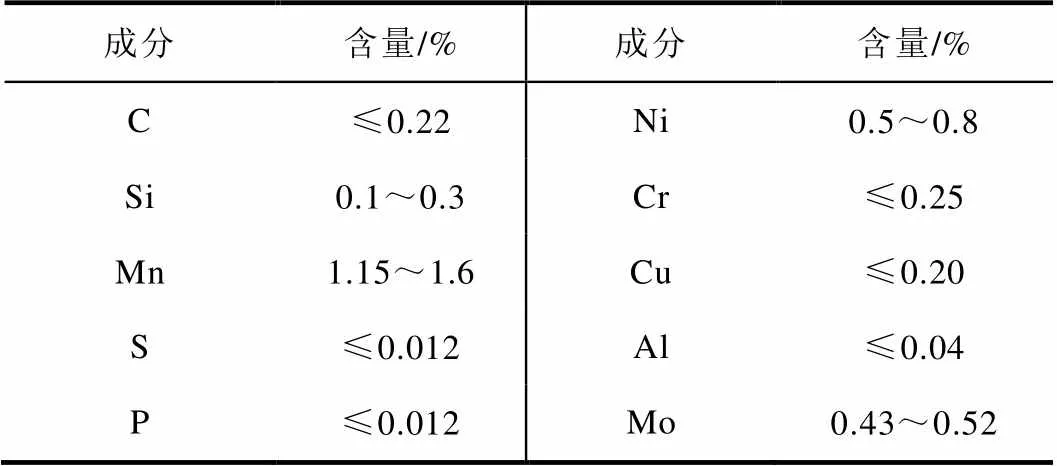

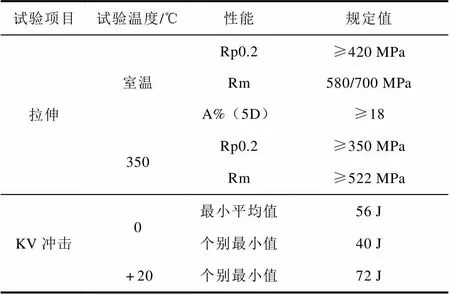

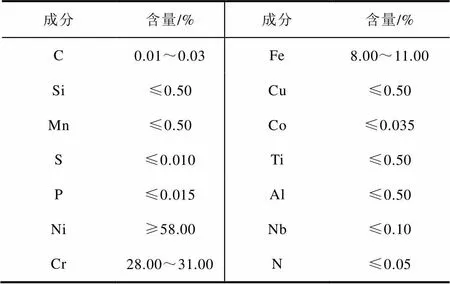

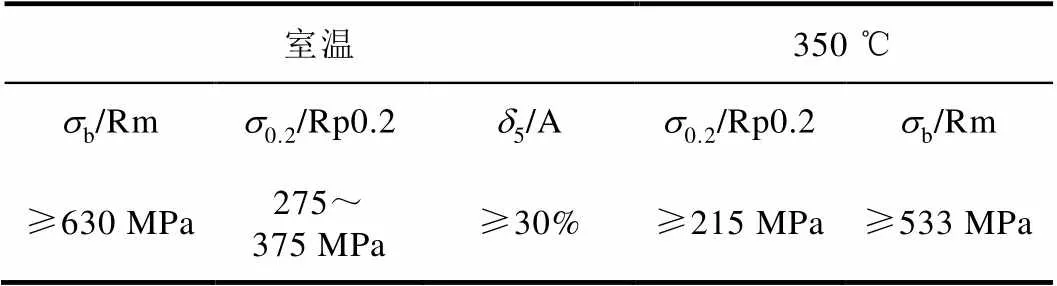

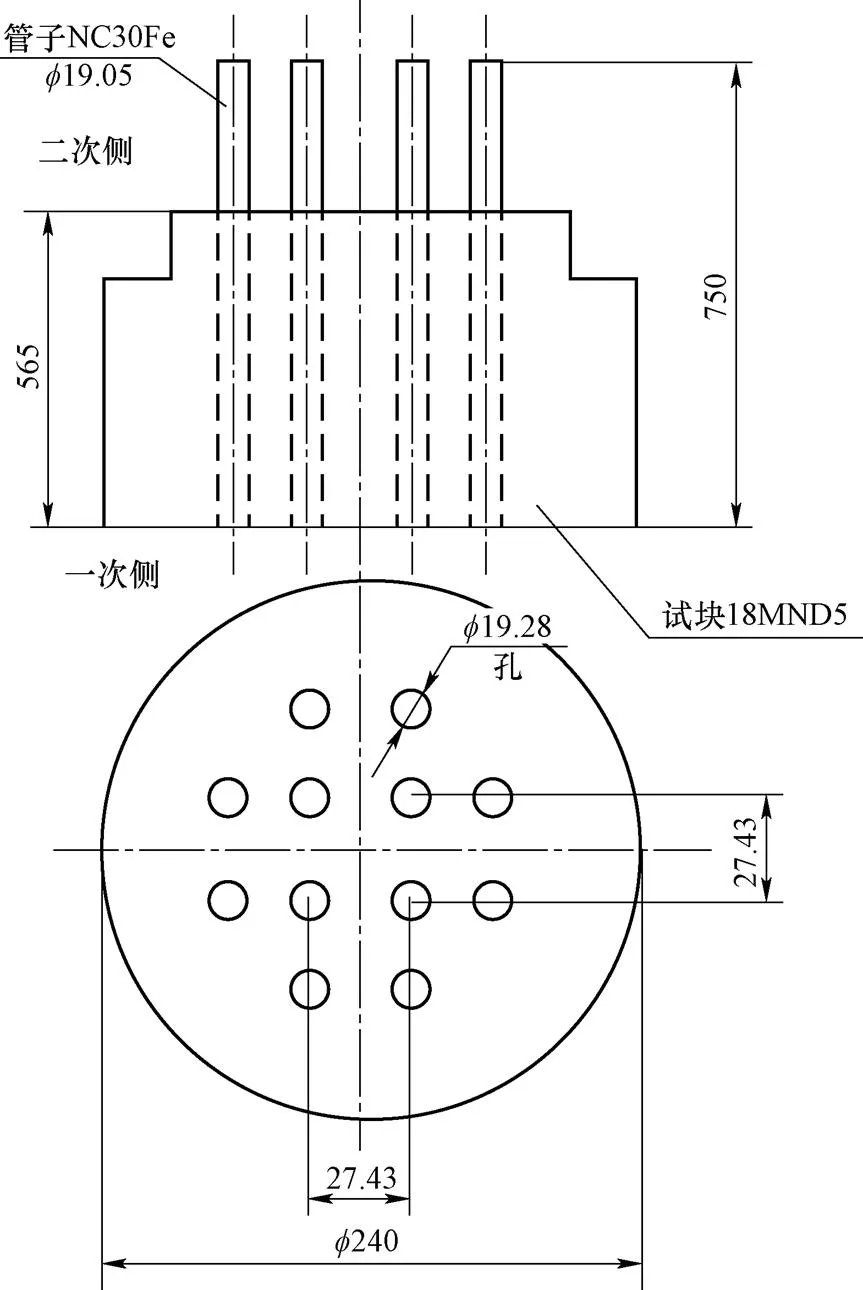

CPR1000蒸汽发生器管板由低合金钢18MND5锻造而成,一次侧表面有镍基合金堆焊层,以便与传热管良好焊接,管板上开有8 948个孔,是与4 474根U型传热管的连接处,管板厚度约565 mm,管孔直径19.28 mm,节距27.43 mm,成正方形排列,管板材料化学成分详见表1,机械性能详见表2。U型传热管的材质为NC30Fe镍基合金,化学成分详见表3,机械性能详见表4[4],壁厚1.09 mm,外径19.05 mm。

表1 管板材料18MND5低合金钢的化学成分表

表2 管板材料18MND5低合金钢的机械性能表

表3 管子材料NC30Fe镍基合金化学成分表

表4 管子材料NC30Fe镍基合金机械性能表

2 液压胀管的基本原理

液压胀接原理最早由美国学者Krips等提出。液压胀管的过程大致可分为三个阶段:第一阶段,由外界施加均匀载荷,管壁在外界压力作用下扩张,直至与管板的管孔内壁接触;第二阶段,随着外界压力的持续施加,管子直径不断扩大,发生较大的塑性变形,然而管板由于厚度较大,管孔内壁只发生弹性变形;第三阶段,外界压力卸压直至与管壁完全脱离,此时,管子发生的较大塑形变形无法恢复,管板发生的弹性变形恢复,管壁即可与管板管孔内壁紧密贴合,管子被压紧在管板上形成胀接接头[4],达到密封和禁锢的目的。

在胀接过程中,管子管板初始间隙、胀接长度以及管子材料的应变硬化等因素均对胀接接头性能具有较大影响[5]。

3 管子—管板液压胀工艺评定要求

根据RCC-M F4423.2.1的要求,每根管子都将进行如下测试,判断其是否满足规范要求。

(1)内窥镜检查:无刮痕;

(2)使用带微调止动的检测仪对胀接长度进行精确检测,管子管板胀接贴合点距管板试块二次侧面最近为2~6 mm;轮廓度检测要求该检测仪能够对胀接区域和胀接过渡区域数据进行记录输出;

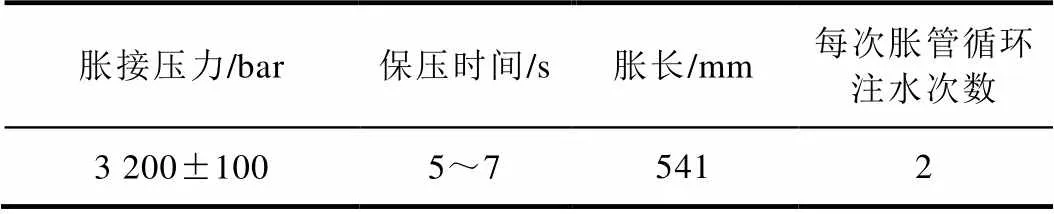

(3)密封性液压泄漏检测:本试验是使已胀接好的管子的二次侧承受50 bar的压力并至少保持2个小时,采用加入5%红色有机溶剂的去离子水溶液(排出空气)测量其渗透整个已胀接厚度所需要的时间,要求渗透速率不超过40 mm/min;

(4)拔出试验:逐步增大每根管子的拔出力直至将管子拔出,对于每根管子,其所需要的拔出力应大于8 000 N。

4 管子—管板试块液压胀试验

4.1 胀管前准备工作

采用直径240 mm、厚度565 mm的18MND5低合金钢圆盘作为管板试块,其质量标准符合RCC-M M2115《压水堆核岛机械设备设计和建造规则-压水堆蒸汽发生器管板用18MND5锰-镍-钼合金锻件》的要求。管板试块经过热处理并按照正方形布孔、任意相邻两孔中心距27.43 mm钻12个孔,12个孔的名义直径为19.28 mm,满足清洁度要求。

试验用管子材质为NC30Fe镍基合金,名义直径(外径)为19.05 mm,名义壁厚为1.09 mm,长度为750 mm,其质量标准符合RCC-M M4105《用于压水堆蒸汽发生器管束的镍-铬-铁合金(NC30Fe)无缝管》的要求[6]。管子与管板试块之间不进行定位胀和点焊,管子的一端用专用塞子封堵以便进行泄漏检测和拔出试验。

胀接前,将管子和管板试块孔从1到12进行编号标记并进行尺寸检查。胀接前,管子与管孔的间隙范围在0.15~0.35 mm。穿管前,用干净的白布将管束擦拭干净,穿孔时,将管子穿入对应的管板试块中并与管板试块一次侧平齐(见图1)。

图1 管板试块示意图

4.2 液压胀管

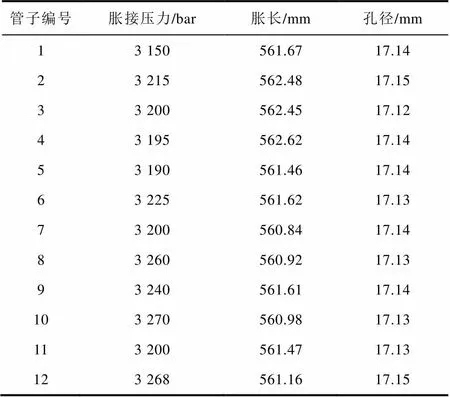

采用型号为SH TC 1-4000 DP的液压胀管机进行液压胀管试验,连接处采用可溶植物油脂进行润滑,试验参数见表5所示。每根管子都将按照上述RCC-M F4423.2.1的要求进行胀接内窥镜检查、胀管长度尺寸检查、胀接区域和胀接过渡区域轮廓检查并记录结果。

表5 管子管板液压胀接数据统计表

表6 管子管板液压胀接参数表

4.3 泄漏试验

由于每个焊接在管子二次侧的堵头都开有一个小孔,以便胀管器插入时能够将管子内的空气排出;因此,在泄漏试验前,所有堵头上的孔都要用专门的密封衬垫和螺钉拧紧堵住;随后,将O形圈装到密封容器上,再将密封容器与管板试块拧紧;向密封容器内充入加了5%红色有机溶剂的去离子水溶液,排出空气;在管板试块二次侧提供50 bar的压力并至少保持2个小时;采用白色显影剂对管板试块一次侧进行检查,要求液体穿透速度为每分钟40 mm或更慢、从保压起15分钟内不能有红色痕迹渗出。从保压起,将泄漏出现时管子的编号和相应时间记录到报告中。

图2 泄漏试验示意图

4.4 拔出力试验

拉脱力是检验胀接结构好坏的重要标准,目前,测量拉脱力最广泛的方法就是拔出力试验[1]。

在管子二次侧划出拔出试验参考线,作为管子拔出评判的基准,采用型号为WAW-600拉伸机,逐步增大每根管子的拔出力直至将管子拔出,管子拔出可通过参考线显示。拔出试验后记录每根管子的拔出力。

5 试验结果分析

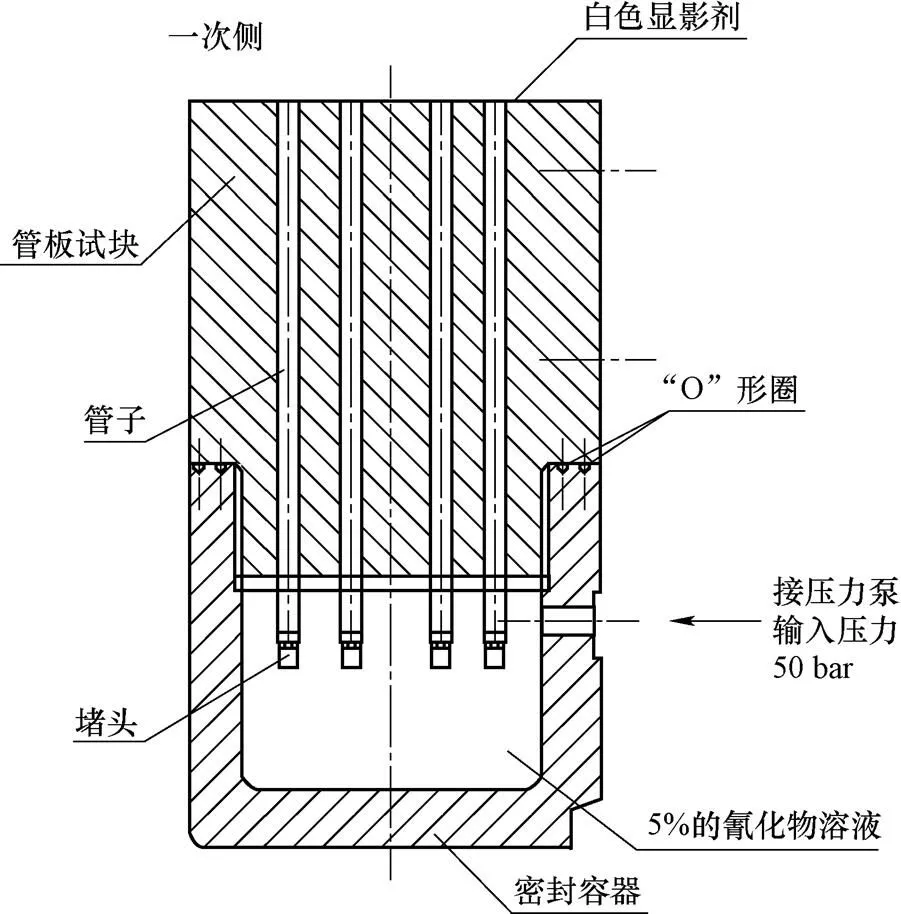

5.1 拔出力试验

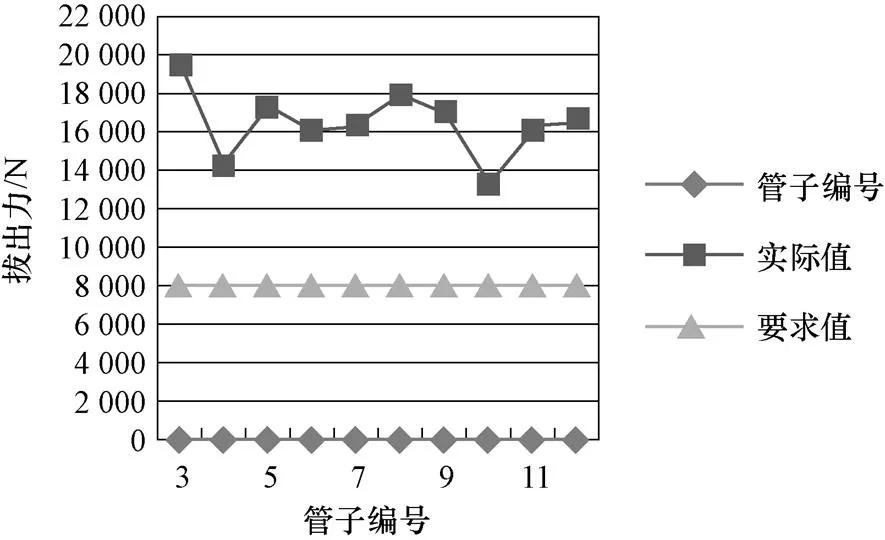

由于1号管和2号管仅用于调节液压胀管参数,因此,对3号至12号管子进行拔出试验。试验结果发现,该10根管子的拔出力实测值均远大于8 000 N要求值。实测的最低拔出力为10号管子13 296 N,最高拔出力达到19 411 N,为3号管子。试验结果符合RCC-M F4423.2.1技术要求,试验合格。

5.2 泄漏试验

在进行泄漏试验前,采用丙酮清洗管板试块一次侧表面,以便白色显影剂更好显影。

清洗后,自绝对压力达到50 bar后开始保压,保压时间至少为2 h。

在保压时间大于15 min后,采用白色显影剂进行检测,管板试块一次侧无示踪溶液渗出。

图3 拔出力试验折线图

符合密封性液压泄漏检验要求,泄漏试验结果评定合格。

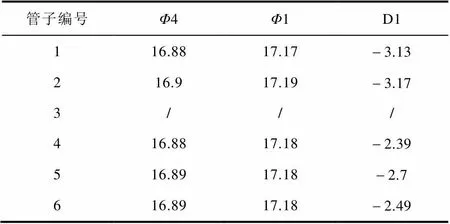

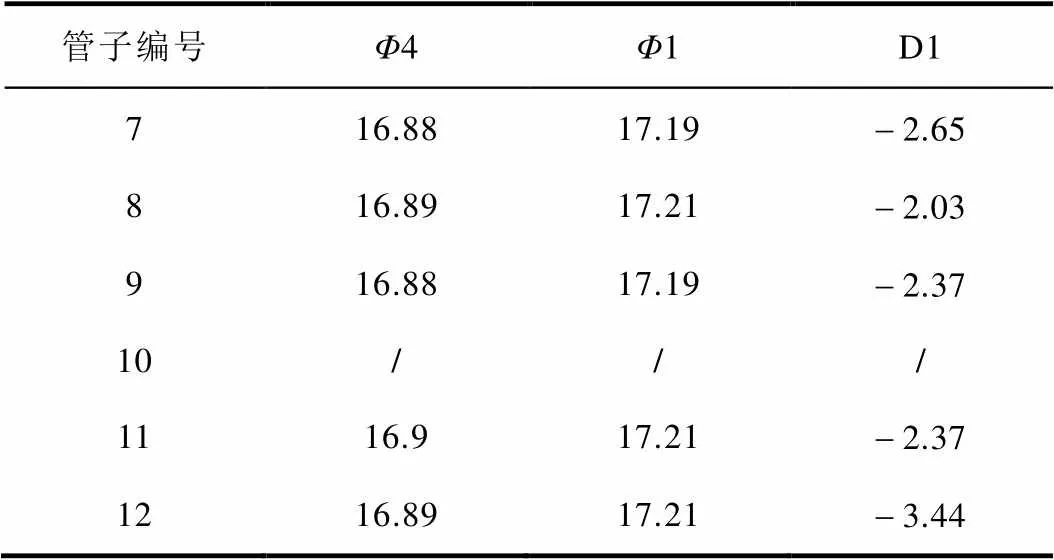

5.3 管子液压胀接后100%轮廓度检查

管子液压胀接后轮廓度检查验收准则如下:

(1)胀管段结束位置(D1)>-2 mm(-0.078 7″)或<-6 mm(-0.236 2″)的管子应作为不符合项报告。

(2)胀管段平均内径(4)<17.12 mm(0.177 4″)、且4和1(非胀管段平均内径)之差小于0.15 mm(0.005 9″)的管子应作为不符合项报告。

采用ZETEC MIZ80iD检测系统(探头为ZBPF-M/ULC-E00.610-TF-ADB0E00)对液压胀接后的管子进行100%轮廓度检查。检测频率为900 kHz,辅助频率为30 kHz,探头检测速度为300 mm/s,采样率为3 000 smpl/sec。

通过液压胀接后100%轮廓度检测结果发现,除3号、10号管子因有堵头无法测量外,其余10根管子检验结果全部合格。轮廓度检测数据详见表7。

表7 管子液压胀接后100%轮廓度检查统计表

续表

管子编号Φ4Φ1D1 716.8817.19- 2.65 816.8917.21- 2.03 916.8817.19- 2.37 10/// 1116.917.21- 2.37 1216.8917.21- 3.44

6 结论

在CPR1000蒸汽发生器管子管板液压胀接过程中,采用3 100~3 300 bar的胀接压力、保压5~7 s、采用541 mm的胀长并每次胀管循环注水2次时,胀接接头的密封性、拉脱力及轮廓度符合RCC-M F4423.2.1的评定要求。

CPR1000蒸汽发生器由于其尺寸大、结构复杂、承担换热及防护屏障作用而成为核电站一回路的重要设备,其设计制造水平代表当今世界热交换器的最高水平。蒸汽发生器中的管子管板连接环节是该防护屏障的薄弱环节。从以往出现的胀接不符合项来看,胀接过程中由于对换热管胀接要求认识不足、薄壁换热管液压胀接经验积累不够、管板孔胀接数量众多等原因[2]产生的欠胀、胀过、肿胀等问题时有出现,对蒸汽发生器的制造过程产生不利影响。因此,通过对管子管板液压胀技术的研究和检测,确定胀接重要参数,为我国核电设备制造提供重要数据积累,对提高核电厂运行安全性具有重大意义。

[1] 李明,林健,等.核电蒸汽发生器传热管_管板接头传热管内壁的焊接残余应力分布[J].机械工程材料,2019,43(1):82-86.

[2] 景军涛,江才林.核岛主设备—蒸汽发生器管子管板胀接技术研究[C]//第八届全国压力容器学术会议论文集,2013:704-708.

[3] 刘振凤,赫玲波.CPR1000蒸汽发生器的结构分析[J].一重技术,2010,3(006):17-20.

[4] 陆军.核电蒸汽发生器管子管板液压胀接技术研究[D].上海交通大学,2015.

[5] Merah N,Al-Aboodi A,Shuaib A N,et al. Combined Effects of Tube Projection,Initial Tube-Tubesheet Clearance,and Tube Material Strain Hardening on Rolled Joint Strength[J].Journal of Pressure Vessel Technology,2009,131(5):051-054.

[6] 施熔刚,刘志明,等.胀接工艺对CPR1000核电站蒸汽发生器管子-管板胀接质量的影响[J].焊接,2014,1:66-67.

[7] 倪鹏,惠虎,等.蒸汽发生器液压胀接保压时间及拉脱力的研究[J].原子能科学技术,2015,12(49),2234-2238.

[8] 李翠翠,广庆.蒸汽发生器管子管板液压胀接缺陷原因分析及预防措施[J].机械工程师,2019,7,176-180.

Study on The Tube to Tube Sheet Hydraulic Expansion of CPR1000 Steam Generator

WANG Yan,CHEN Yiwei,DENG Dong,ZHANG Yue,SHI Hong*

(Nuclear and Radiation Safety Center,Beijing 102445,China)

Steam generator is the key protective barrier between primary loop and secondary loop to prevent radioactive material leakage. The tube-to-tube sheet structure is the most vulnerable link in the protective barrier. Once the sealing structure of tube-to-tube sheet expansion joint fails,the secondary loop of nuclear power plant will be contaminated by the radiation,and then affect the safe and reliable operation of nuclear power plant. In this paper,the hydraulic expansion process of CPR1000 steam generator tube to tubesheet is introduced in detail,and according to the tube to tubesheet expansion acceptance criteria,the joint sealing test,pull-off force test and 100%contour inspection were carried out after the expansion. It can provide industry experience feedback for steam generator tube to tubesheet expansion manufacturing technology.

Tube to tube sheet;Hydraulic expansion;Test parameters

TL48

A

0258-0918(2021)05-0989-06

2021-02-11

王岩(1988—),女,河北石家庄人,工程师,硕士,现从事民用核安全机械设备审评方面研究

石红,E-mail:shihong@chinansc.cn