基于NURBS曲线的多段翼成形方法与验证

李庆辉 刘沛清 夏 慧 戴佳骅 张雅璇 栾博语

(北京航空航天大学,北京 100191)

0 引言

随着增升装置设计技术的不断发展,各种形式的增升装置不断出现,目前比较常用的有前缘缝翼、前缘下垂、扰流板和后缘襟翼。A.M.O.Smith[1]等对增升装置的流动机理有过大量细致的研究,并且提出了许多系统的增升装置气动外形设计理论,为后来的增升装置设计提供了有利的理论基础。增升装置的气动设计需要考虑飞机总体设计的要求,在不改变原始机翼的基础上满足起降构型的升阻性能。

在对增升装置设计前,需要先对其进行参数化设计。张煜、白俊强[2]等人提出了一种基于NURBS曲线的二维增升装置参数化设计方法,此方法利用NURBS曲线的可调控性实现对多段翼翼型的高精度拟合。

增升装置在设计过程中经常需要修改气动外形并进行性能校验,该过程耗时费力,所以开发一种实现增升装置快速精确成型、修改、自动化装配与运动仿真和气动性能校验的设计软件极具工程价值。以此为出发点,本文将介绍大型飞机增升装置气动机构一体化设计平台中的多段翼成形设计技术。

1 前缘下垂成形技术

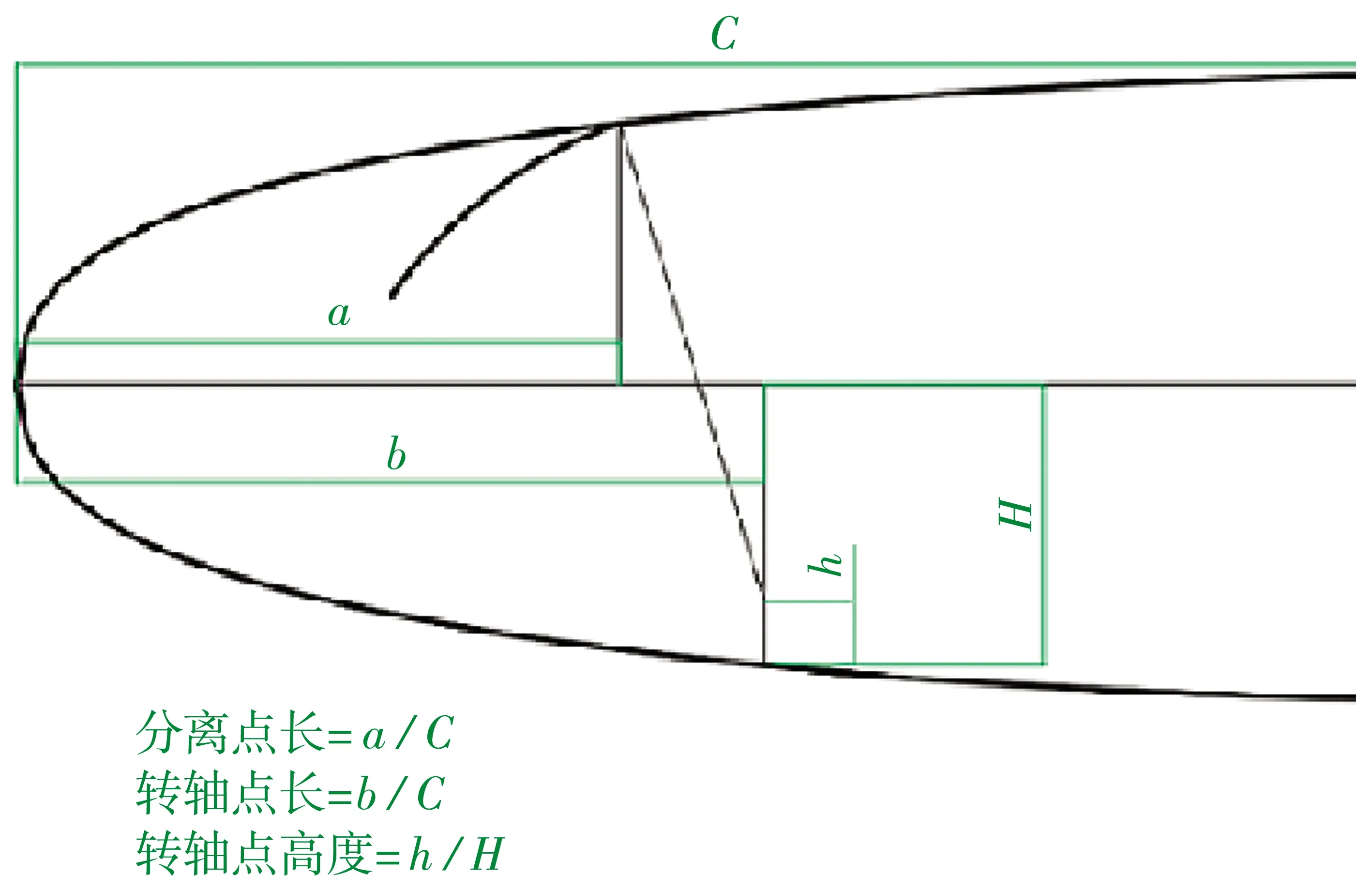

前缘下垂外形设计以铰链下垂前缘[3]为基础,根据铰链下垂前缘作动需求设计切割曲线。其依靠简单铰链机构下偏,运动轨迹为一段圆弧,因此起飞、着陆构型由转轴位置及偏角控制,这两个参数对翼型的气动性能会产生明显的影响,是铰链下垂前缘非常重要的气动参数。在实际建模中将转轴位置和偏角控制转化为分离点长、转轴点长和转轴点高度三个设计参数,并且在建模时将其转化为无量纲数。

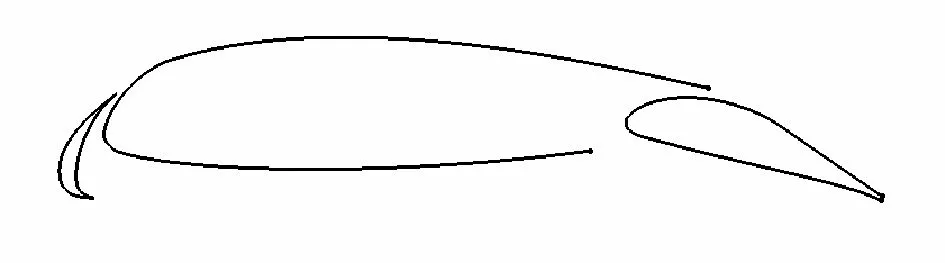

前缘下垂切割曲线设计如图1所示,分离点长a/C表示分离点位置到前缘的距离与弦长的比值,转轴点长b/C表示转轴轴点位置到前缘的距离与弦长的比值,转轴点高度h/H表示转轴轴点位置距下翼面的距离与翼弦到轴点在下面的投影点的距离的比值。

图1 前缘下垂切割曲线设计

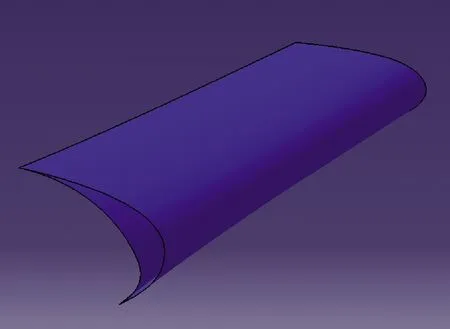

根据切割曲线在干净构型上切割前缘下垂,成形后前缘下垂如图2所示。

图2 前缘下垂气动外形

2 前缘缝翼与后缘襟翼成形技术

2.1 切割曲线

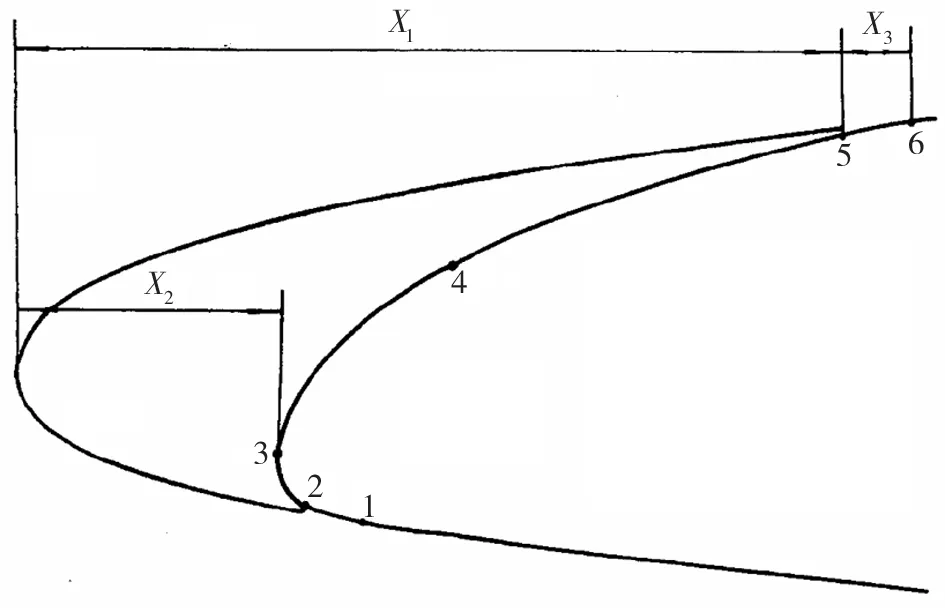

《飞机设计手册》利用二次曲线来描述前缘缝翼和后缘襟翼的外形[11],如图3和图4所示。头部均为类椭圆(2~5段),1~2段和5~6段为过渡段,这两段与主翼相切。翼形最前缘点的斜率为无穷大(图中前缘缝翼为点3,后缘襟翼为点2)。图3中,前缘缝翼的上下缘厚度和后缘角可以通过点2及点5的位置确定,翼型的头部形状则是由点3和点4的位置确定,并且点3还决定翼型头部半径的大小。图4中,后缘襟翼的最大厚度和弦向位置由点4控制,上下调整点2可以改变襟翼头部半径的大小,点3可控制襟翼前半部上翼面形状。

图3 前缘缝翼外形定义

图4 后缘襟翼外形定义

本文前缘缝翼与后缘襟翼成形技术需要用到的方法是NURBS曲线[4]设计。与传统曲线设计相比,NURBS曲线高阶可导,成形曲线更光顺,并且局部修改后仍可保持曲率连续,还可以拟合多种复杂外形。

NURBS曲线的数学定义为:

(1)

其中Ni,m(k)为基函数,其递推公式定义:

(2)

(3)

式(1)中包含3个变量Pi、Ri、k,分别为控制点、权重因子和节点矢量。

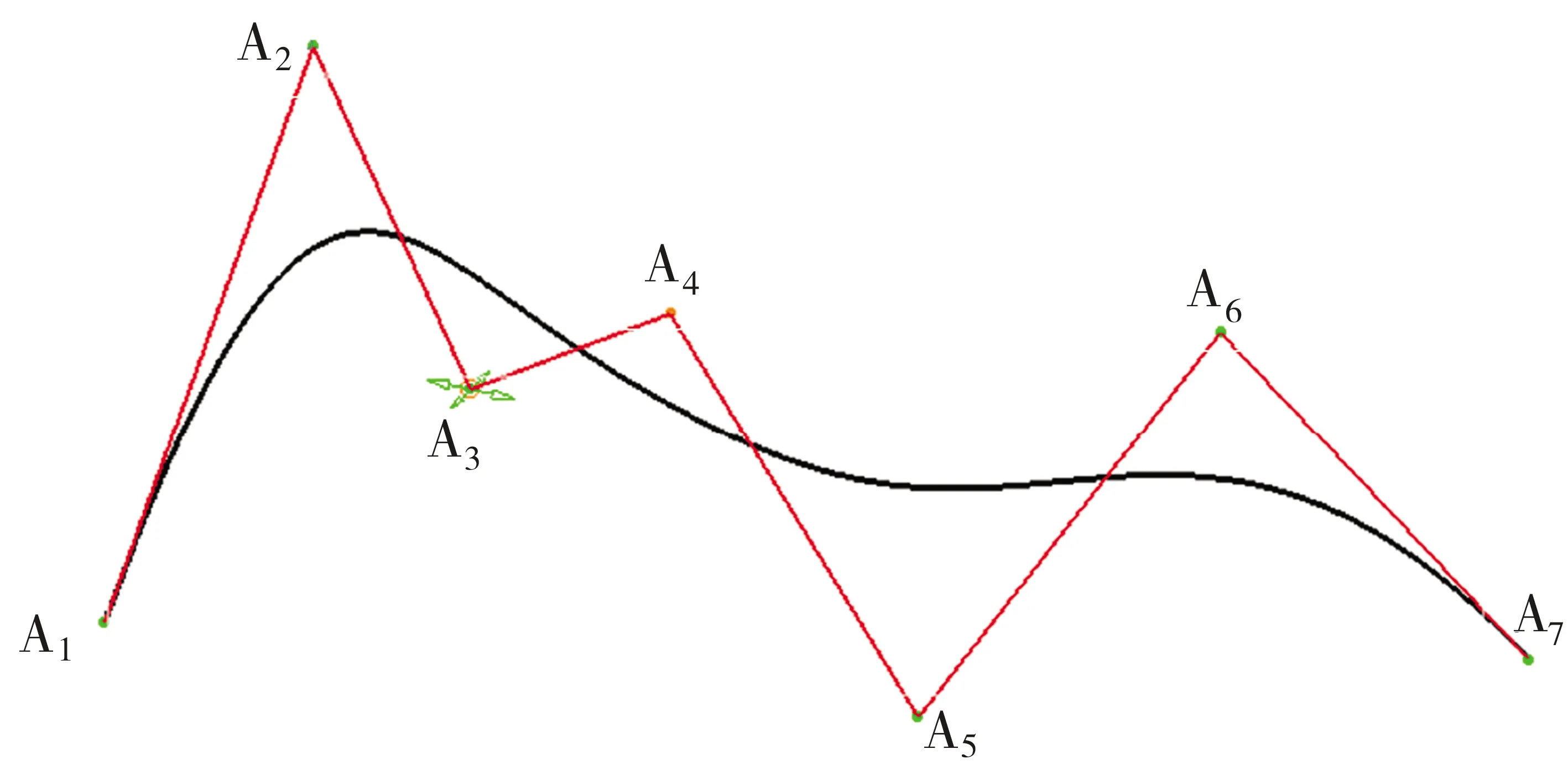

(1)多个Pi相连可以组成控制多边形,当Pi移动时,对应Pi附近的曲线也会发生相同趋势的变化。图5(图中Ai=Pi)中,控制点A3移动,控制点附近曲线也会随着A3点作出相应的移动。

(a)A3移动前

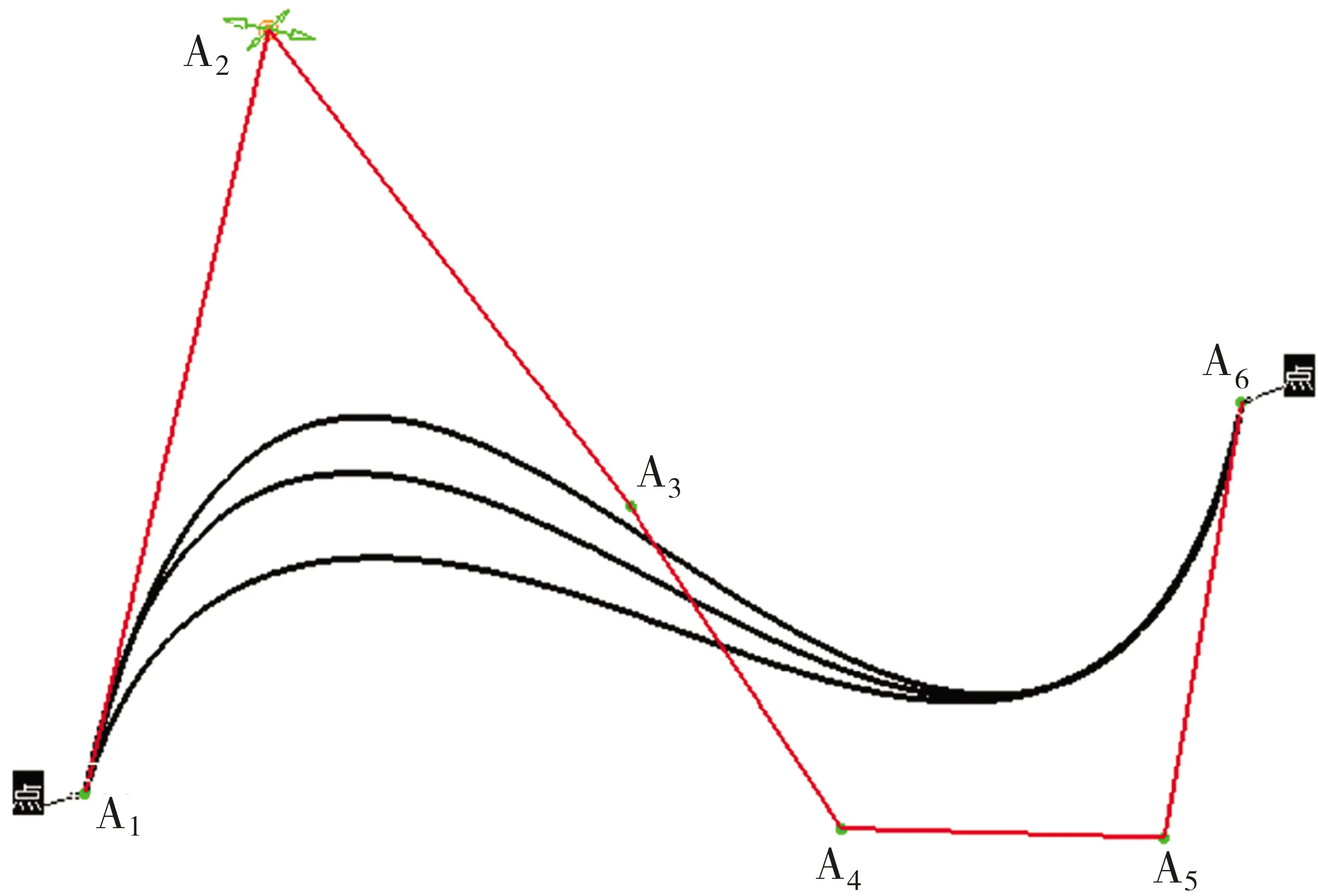

(2)权重因子Ri(Ri>0)表示对控制点的加权值。当某个控制点的权重值越大,曲线越靠近该控制点。图6中A2点的权重越大,曲线越靠近A2控制点。

图6 NURBS曲线随权重因子变化

(3)节点矢量k是控制点的参数化变量,它可以确定控制点的控制边界,矩阵ki:[k0,k1…,kn…,kn+m+1]称为节点矢量。k值的大小可以决定控制点所形成的曲线与目标曲线拟合的精度。

2.2 前缘缝翼成形技术

前缘缝翼的作用主要体现在飞机的起飞着陆阶段,通过前伸、下偏前缘缝翼,可以抑制机翼上翼面的气流分离,推迟失速的发生。在巡航阶段,前缘缝翼处于收上位,这样机翼依然保持自身的干净巡航构型。因此前缘缝翼的上翼面就是机翼前缘头部外形,而下翼面由于空间大小、机构安装位置等限制需要对其进行修型,下翼面极限位置应与主翼头部贴合[5]。有研究表明,飞机着陆时前缘缝翼会产生很大的噪声,是主要气动噪声源之一[6-8]。在前缘缝翼外形设计时,可以考虑噪声因素的影响,以便达到更优的综合性能,如波音787起飞构型内侧缝翼采用了密封构型。前缘缝翼运动轨迹为定轴旋转,为了达到起飞构型密封设计,转动偏角对应的主翼前缘为圆柱面或圆锥面,其余部分利用NURBS曲线生成。

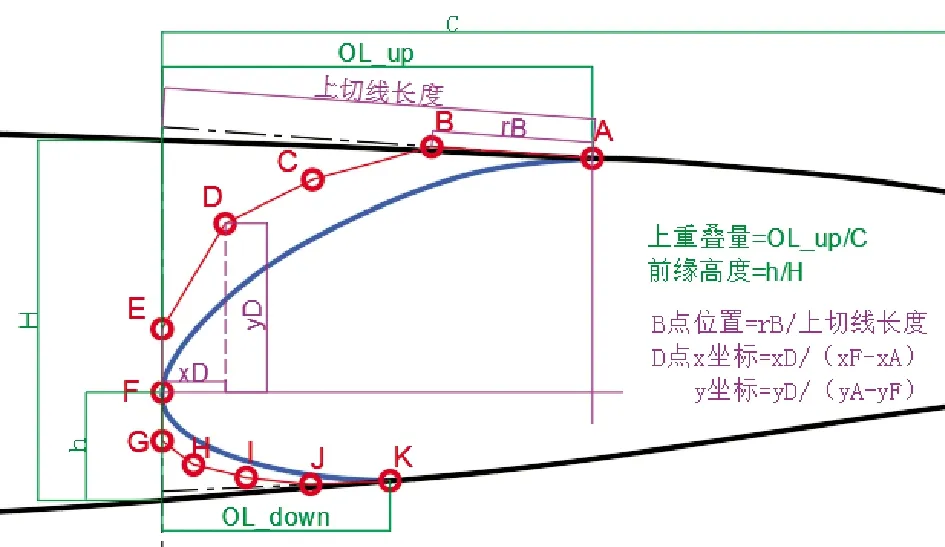

前缘不密封(图7)与前缘密封(图8)的NURBS曲线设计类似,前缘密封比前缘不密封多了一段圆弧段。需要前缘密封的前缘襟翼切割曲线设计如图8所示,将下翼面分为三段设计,第一段为圆弧段对应前缘缝翼的起飞偏角,第二段为翼型最前缘点到起飞偏角末端点(A-F),第三段为翼型最前缘点到襟翼与翼型下翼面接合点(F-K)。A-F和F-K段都是由NURBS曲线设计成形。

图7 前缘缝翼不密封切割曲线设计

图8 前缘缝翼密封切割曲线设计

A-F段各控制点的含义:

1)A点为前缘缝翼的尾缘点,它控制了缝翼的弦长。

2)B点的位置可以确保切割曲线在A点与圆弧段相切,根据NURBS特性,B点必须在A点的切线上。

3)F点为缝翼的前缘点,通过调整主翼弦长和前缘高度来调整F点。

4)E点的位置可以确保F点为前缘点,同时调整主翼前缘半径。根据NURBS曲线特性,E点只需要在过F点的垂直竖线上,F点的导数为无穷大。

5)B点和C点用来修改曲线的形状,无具体物理含义,可根据曲线的曲率变化和工程经验,给出合适的B、C位置。

F-K段各控制点的含义:

1)K点为前缘缝翼的下部尾缘点。

2)J点的位置可以确保切割曲线在K点与原来干净翼型相切,根据NURBS特性,J点必须在原翼型K点的切线上。

3)G点的位置可以确保F点为前缘点,同时调整主翼前缘半径。根据NURBS曲线特性,G点只需要在过F点的垂直竖线上,F点的导数为无穷大。

4)H点和I点用来修改曲线的形状,无具体物理含义,可根据曲线的曲率变化和工程经验,给出合适的H、I位置。

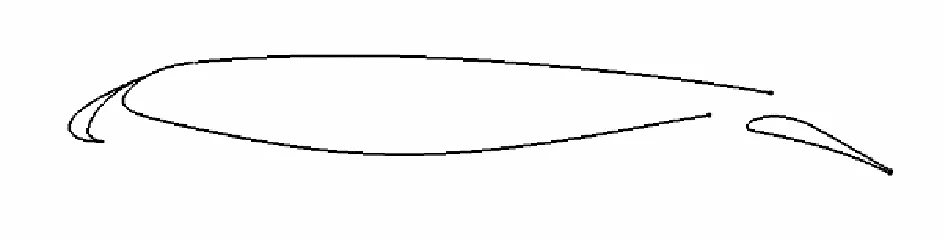

前缘缝翼切割曲线设计好后,在干净构型上切割完整前缘缝翼,如图9所示。

图9 前缘缝翼外形

2.3 后缘襟翼成形技术

后缘襟翼切割曲线建模同样是采用NURBS曲线设计。后缘襟翼的气动作用[9-11]有三个:使飞机在起飞阶段获得最佳升阻比、使飞机在着陆阶段获得最大升力以及达到最佳进场状态、使飞机在巡航阶段降低阻力。在了解后缘襟翼运动情况和气动作用后,对后缘襟翼的外形设计才能达到最佳。

襟翼切割曲线由两条NURBS曲线构成(点A-F和点F-K),其在主翼前缘点相接,如图10所示。

图10 后缘襟翼切割曲线设计

上半曲线各控制点的含义:

1)A点为后缘扰流板的尾缘点,它控制了襟翼收起时的重叠量。

2)B点的位置可以确保切割曲线在A点与原来干净翼型相切,根据NURBS特性,B点必须在原翼型A点的切线上。

3)F点为襟翼的前缘点。

4)E点的位置可以确保F点为前缘点,同时调整襟翼前缘半径。根据NURBS曲线特性,E点只需要在过F点的垂直竖线上,F点的导数为无穷大。

5)B点和C点用来修改曲线的形状,无具体物理含义,用户可根据曲线的曲率变化和工程经验,给出合适的B、C位置。

下半曲线各控制点的含义:

1)K点为后缘襟翼的下部分离点。

2)J点的位置可以确保切割曲线在K点与原来干净翼型相切,根据NURBS特性,J点必须在原翼型K点的切线上。

3)G点的位置可以确保F点为前缘点,同时调整襟翼前缘半径。根据NURBS曲线特性,G点只需要在过F点的垂直竖线上,F点的导数为无穷大。

4)H点和I点用来修改曲线的形状,无具体物理含义,可根据曲线的曲率变化和工程经验,给出合适的H、I位置。

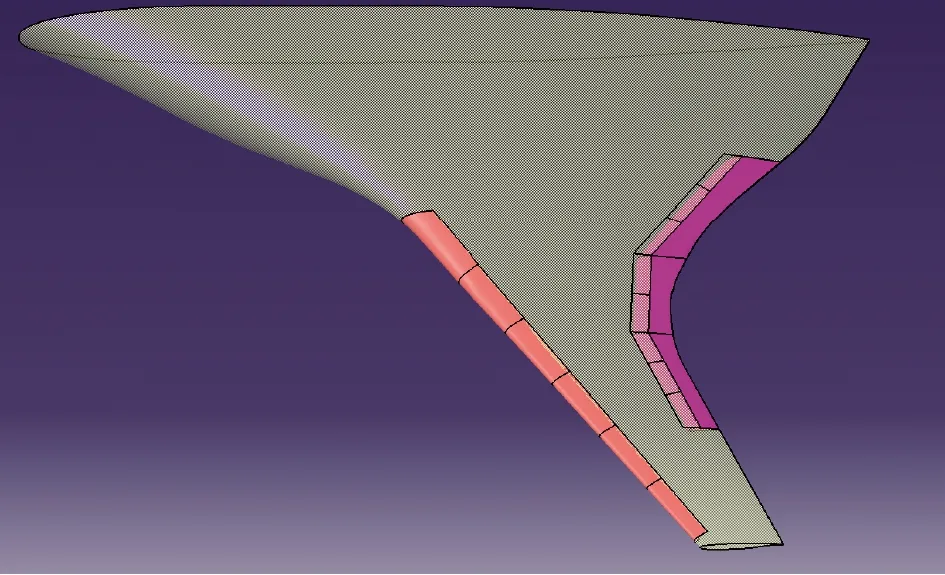

后缘襟翼切割曲线设计好后,在干净构型上切割完整后缘襟翼如图11所示。

图11 后缘襟翼外形

3 增升装置多段翼成形技术验证

3.1 可行性验证

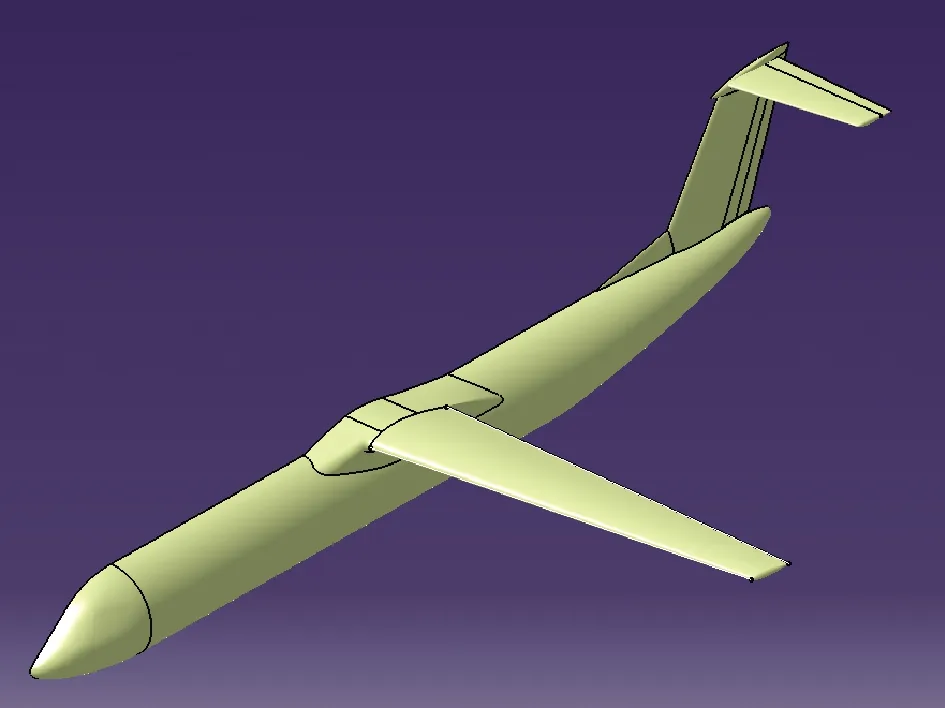

对于上述的增升装置成形技术,本节将以某后掠翼干净构型为例进行设计,以此对增升装置多段翼成形技术予以验证。图12为某宽体客机干净构型半模。

图12 干净构型半模

通过对前缘缝翼、后缘襟翼切割曲线的设计,再对模型切割增升装置,形成的切割成品如图13所示,多段翼二维翼型剖面如图14所示。

图13 设计增升装置效果图

图14 设计多段翼二维剖面图

3.2 通用性验证

飞机型号种类繁多,气动布局也不尽相同。民用客机气动布局[12-14]有后掠翼、直机翼等,以及未来发展的翼身融合布局(BWB)。每种构型都有其自身的增升装置气动布置和外形设计,所以为了验证多段翼外形设计技术的通用性,选择另外两种构型的飞机模型进行增升装置设计,这两个模型分别是平直翼布局(图15)和BWB布局(图16)。

图15 直机翼布局干净构型模型

图16 BWB布局干净构型模型

增升装置翼型设计如图17和图18所示。

图17 直机翼布局增升装置翼型设计

图18 BWB布局增升装置翼型设计

增升装置切割成形如图19和图20所示。

图19 平直翼布局增升装置成形设计

图20 BWB布局增升装置成形设计

3.3 气动性能校核

为了检验干净构型模型在经过增升装置的切割后不会破坏模型表面的气动性能,即模型表面依然拥有很好的光顺性,本文选取BWB模型进行气动分析。

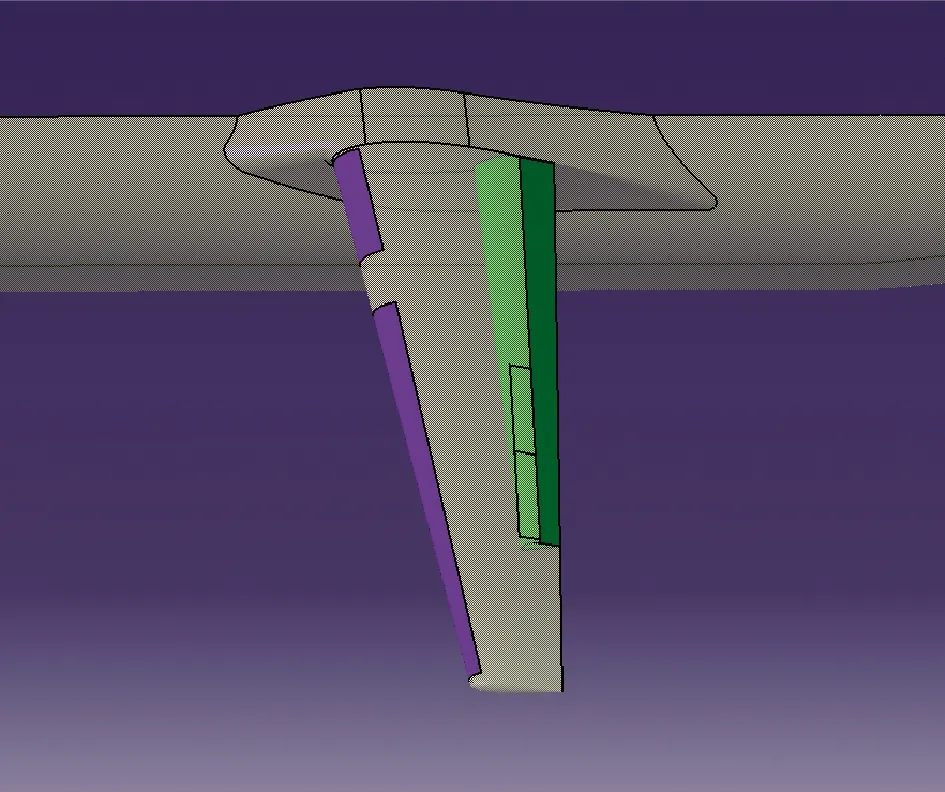

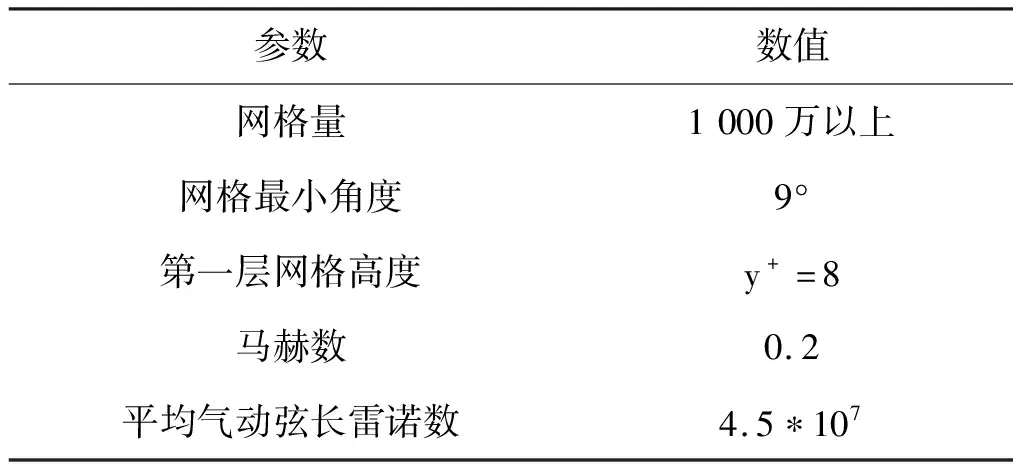

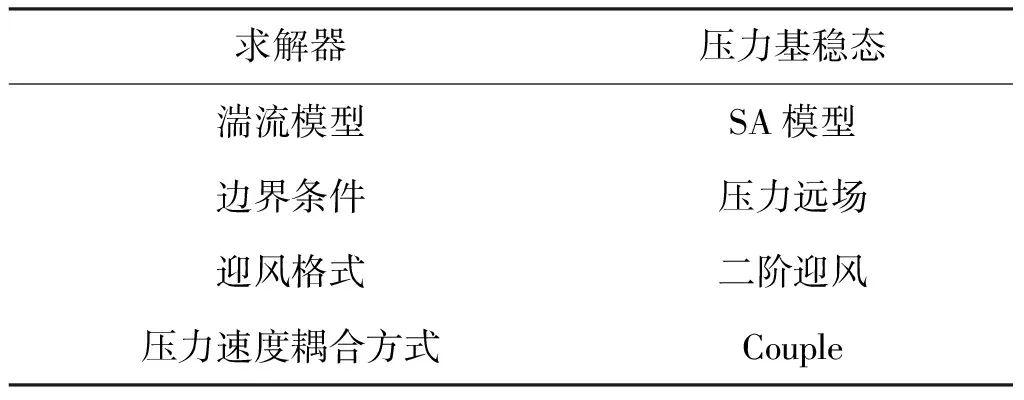

模型襟翼和缝翼设定为起飞偏角状态,计算网格类型为非结构网格,模型网格如图21所示,计算网格设置详情见表1,计算设置见表2。

表1 计算网格设置

表2 计算设置

(a)整体网格

计算得到的全迎角升力系数曲线如图22所示。由于是起飞状态,所以选取6°迎角下的计算结果进行气动分析,此时模型的压力云图及流线图如图23所示,从图中可以看出流线在模型表面有很好的附着流动,在干净构型上切出的增升装置并没有破坏模型的气动性能。由综合升力系数曲线及模型表面流动分析可知,干净构型在本文成形技术下设计出的增升装置外形有良好的气动性能效果,即成形结果是光顺合理的。

图22 升力系数曲线

图23 压力分布及流线图

综合后掠翼布局、直机翼布局和BWB布局三个干净构型增升装置外形设计及成形,可以得出本文所介绍的方法具有较好的通用性,通过对BWB干净构型增升装置的设计成形和气动计算分析,可得出本文介绍的成形技术能够生成光滑和复杂的气动外形。

4 结论

本文通过对增升装置气动机构一体化设计平台中的气动多段翼外形成形技术进行验证,表明利用NURBS曲线对增升装置外形设计具有很好的可控性和普适性,并且具有很高的工程应用性。此增升装置外形设计与成形技术如果可以得到工程应用和推广,可以极大地加快增升装置的研制和开发工作,同时对增升装置未来的发展具有一定的推动作用。