大型飞机增升装置气动机构一体化设计软件及其应用

戴佳骅 刘沛清 栾博语 李庆辉 夏 慧 张雅璇

(北京航空航天大学,北京 100191)

0 引言

增升装置,对于提高大型飞机性能尤其是起降性能尤为重要,是飞机设计中的一项重要技术。为了提高飞机巡航马赫数且不超出机场跑道的限制,增升装置需要提供较高的额外升力系数,在起飞构型下还需要保证整机有足够的升阻比,因此传统增升装置主要以满足气动性能为目标进行设计,其理论最早由A.M.O.Smith[1]整理并总结。

如今的增升装置设计,在气动性能要求不降的前提下,还需要考虑机构可实现性、结构可靠性、噪声较低等多方面因素,将综合性能最优视为最终目的[2-3]。以新一代远程宽体客机波音787和A350XWB为例,其前缘增升装置分别应用了密封缝翼和前缘下垂,后缘增升装置均采用了铰链襟翼[4-5],同时利用扰流板来控制缝道以提供更好性能。这些新形式的增升装置带来了各方面优势,但或多或少对气动外形和气动位置的设计提出了较大约束,极大提升了设计的难度。

传统的设计方法一般采取先气动后机构的串行设计流程,期间会经历多次的反复迭代,使各设计目标不断妥协。这会消耗大量时间和资源,因此,国内外增升装置的设计逐渐采用并行的一体化设计。C.P.Van Dam[2]阐述了增升装置气动和机构的设计方法,指出了两者结合设计的必要性。R.S.Pepper等人[6]将结构重量和制造成本作为约束引入气动设计中。Daniel Reckzeh[7]和H.Strueber[8]以A380、A400M和A350XWB增升装置的设计经验为例,从多角度阐述了一体化的设计方法可能带来的经济、安全收益。

本文基于增升装置气动机构一体化设计理念,介绍了陆士嘉实验室所开发的一款大型飞机增升装置气动机构一体化设计软件。该软件包括翼身组合体设计、巡航构型设计、起降构型设计和机构设计模块,旨在降低增升装置的设计难度,提升设计效率。

1 气动机构一体化设计软件

1.1 软件功能概述

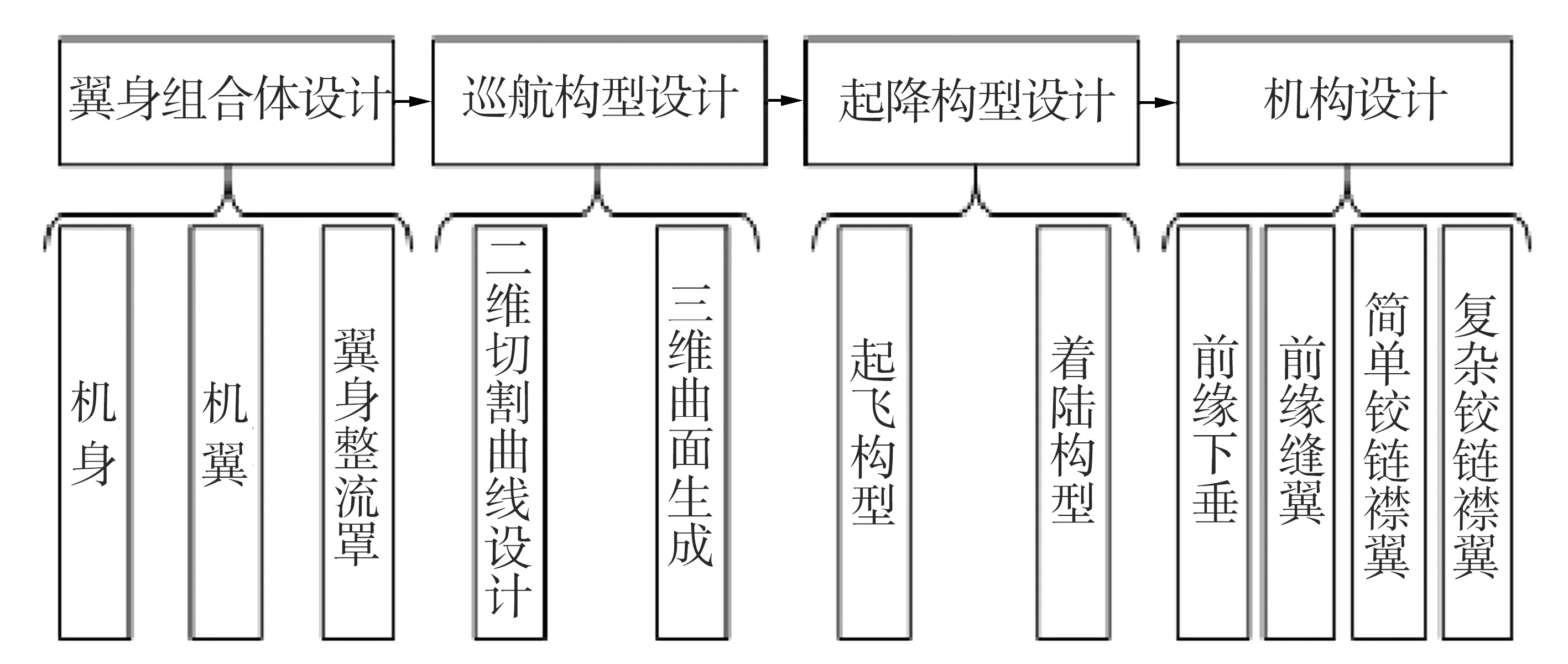

根据增升装置气动机构一体化设计流程,可分为翼身组合体设计、巡航构型设计、起降构型设计和机构设计四个步骤,其所包含的具体设计功能如图1所示,对应的软件主界面如图2所示。

图1 软件功能结构

图2 软件主界面

软件主要基于VB 6.0环境,结合Catia进行二次开发。其中机构设计部分又调用Qt Creator和C++环境来编写。

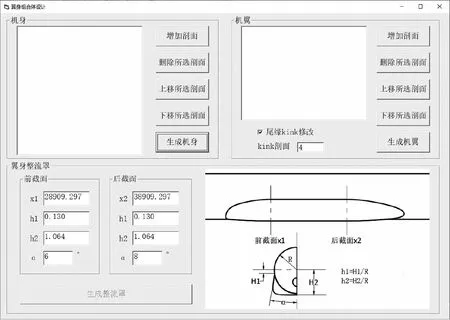

1.2 翼身组合体设计模块

该模块用于生成机身、机翼以及相应整流罩,界面如图3所示。用户导入相应的机身或机翼截面,并在窗口中调整相应位置,软件会自动调用Catia生成模型。其中生成机翼曲面时,考虑到常见商用客机内翼段和外翼段的尾缘后掠角相差较大,因此在kink处应设计圆滑过渡,以避免形成尖角。整流罩设计中,软件定义了两组四个变量,分别表示了流向位置、高度和外扩角,均在图中说明了具体的含义。

图3 翼身组合体设计界面

1.3 巡航构型设计模块

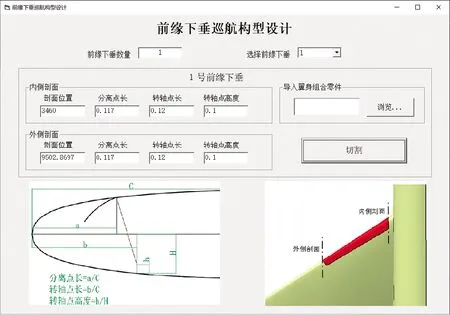

1.3.1 前缘下垂

空客公司最早在其A380内段增升装置上应用了前缘下垂设计。由于不存在缝道,提升了升阻比,降低了噪声。同时前缘下垂没有了缝翼的齿条,降低了结构重量并提升了可靠性。

前缘下垂的外形设计较为简单,其轨迹为圆锥面,旋转轴处于前缘下翼面附近。设计过程中主要是求解合适的旋转轴线,形成衔接曲面。在软件中,用两个平面各四个参数来描述,具体含义在窗口中都有示意图。用户点击“切割”后,Catia中会自动生成相应编号的前缘下垂曲面和衔接面,并标注出旋转轴线。前缘下垂的设计界面如图4所示。考虑到不同飞机可能存在多块前缘下垂,因此在界面正上方,由用户输入操纵面数量和当前开始设计的编号。

图4 前缘下垂巡航构型设计界面

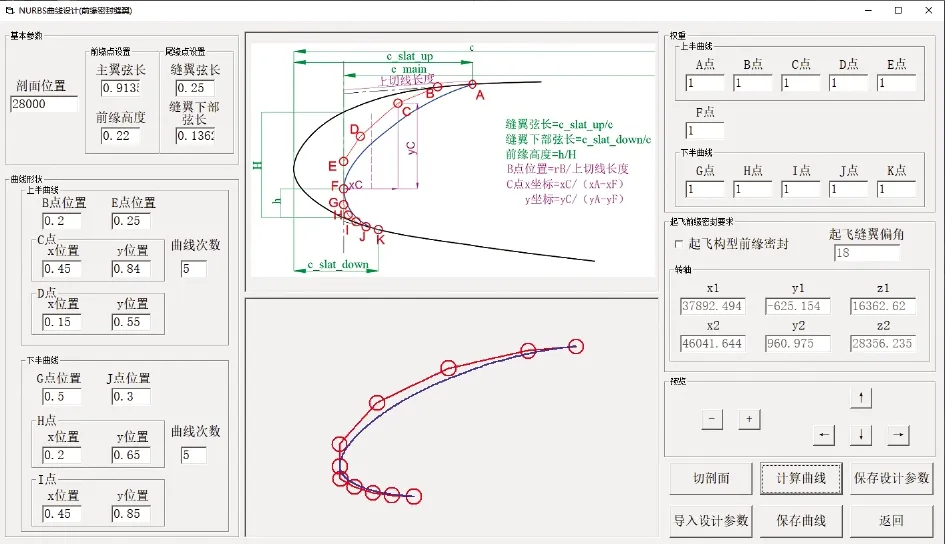

1.3.2 前缘缝翼

前缘缝翼是最为常见的前缘增升装置,能有效提升失速迎角。主翼前缘外形一般为不规则曲面,因此先在二维平面内进行切割曲线设计。对于普通缝翼,切割曲线采用上下两条与原翼型相切的NURBS曲线,其具有光滑度高、能局部修改的优点。波音公司在最新的787机型外侧缝翼起飞位置设计上,将缝翼尾缘与主翼上表面相接触,形成密封构型。该构型消除了缝翼尾缘脱落涡产生的驼峰噪声,消弱了缝道高速气流撞击缝翼下表面产生的多重离散尖频噪声。缝翼运动轨迹为定轴旋转,因此要实现从巡航位置到起飞位置缝翼尾缘一直搭在主翼上,该段主翼前缘曲面必须为圆锥面。切割曲线设计上,在NURBS上部再衔接一条圆弧线。两种切割曲线对比如图5所示。

(a)普通缝翼

切割曲线设计界面如图6所示。左上角“基本参数”区域,用户将设置缝翼上下表面相对干净机翼弦长的长度,点“切剖面”后软件自动识别缝翼位置。左下角“曲线形状”区域,用户通过调整各控制点的位置和曲线次数,来修改切割曲线的外形。用户点“计算曲线”后,可在窗口正下方预览当前曲线,右侧按键还可放大/缩小以及平移曲线。基于NURBS曲线的性质,还可在右上方窗口中调整控制点的权重,进一步修改曲线。如果要求前缘缝翼在起飞卡位时能够密封缝道,则需要在窗口右侧输入相应的转轴。如果转轴位置未知,可按不密封步骤设计,待后续找到合适转轴后再返回该处设计密封缝翼。

图6 前缘缝翼切割曲线设计界面

缝翼切割界面如图7所示。每段缝翼由内外侧两个平面的切割曲线控制。软件会根据用户设置,自动生成主翼前缘面并修剪。

图7 缝翼切割设计界面

1.3.3 后缘襟翼

后缘襟翼的切割方式和缝翼类似,也是采用两条NURBS曲线来描述,控制点数量也相同。图8为襟翼切割界面,其中包括了扰流板的切割。

图8 后缘襟翼切割设计界面

1.4 起降构型设计模块

在该功能中,将根据不同的运动方式,设计各增升装置在起飞和着陆状态的卡位。

1.4.1 前缘下垂

前缘下垂起降位置设计界面如图9所示。其运动轨迹为定轴旋转,且转轴一般在靠近下翼面的位置,在外形设计中已经确定。只需再给定起飞和着陆的偏角,就能确定位置。

图9 前缘下垂起降位置设计界面

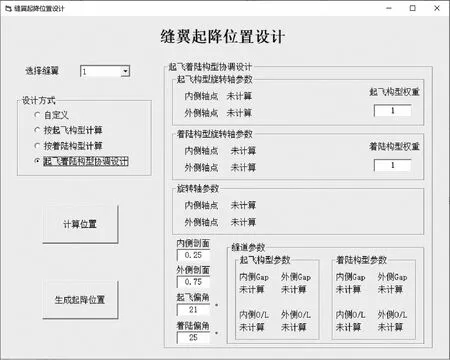

1.4.2 前缘缝翼

前缘缝翼采用齿轮齿条机构驱动,要求定轴旋转,只能满足巡航起飞或巡航着陆两个卡位,因此在软件中提供了四种设计方式,如图10所示。第一种为自定义转轴的方式,即用户提供确定转轴和偏角。此外根据用户关心的展向位置,可提供缝道参数以供参考。

图10 缝翼自定义方式设计起降位置界面

第二种方式为按起飞构型设计,即主要关注缝翼的起飞性能,界面如图10所示。对于起降位置设计,缝道宽度Gap和重叠量Overlap是两个主要的设计参数,由用户通过气动设计的经验给出。缝翼外形为复杂曲面,为求出满足缝道参数的旋转轴,软件采用迭代的方式近似求解。迭代基于三个假设:

1)旋转轴的外侧轴点只影响外侧缝道参数;

2)轴点的X坐标(流向)只影响缝道宽度Gap,Y坐标(高度方向)只影响重叠量Overlap;

3)线性假设,即缝道宽度改变量正比于X坐标改变量,缝道重叠量改变量正比于Y坐标改变量。

缝翼旋转轴的位置一般位于其尾缘的正下方,因此根据当地弦长计算初始转轴,设置合理的迭代次数与迭代精度,软件会自动寻找满足要求的缝翼位置。在窗口的最下方会显示当前迭代步下的旋转轴参数。此外给定着陆偏角,软件能计算出在当前旋转轴下,着陆位置的缝道参数。第三种方式为按着陆构型设计,其本质和第二种方式类似。

图11 缝翼按起飞位置设计起降位置界面

第四种方式为起飞、着陆位置协调设计。该方法为平衡两者的实际需求,界面如图12所示。用户给定起飞和着陆性能的需求权重,软件计算出介于两者中的旋转轴,并提供两个剖面的缝道参数以供参考。

图12 缝翼按起飞着陆协调设计起降位置界面

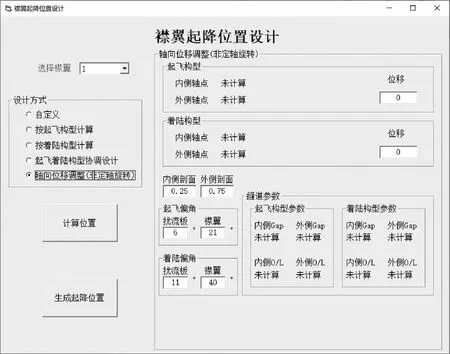

1.4.3 后缘襟翼

目前宽体客机常采用的铰链襟翼,运动轨迹也为定轴旋转,前四种设计方式,与缝翼相似,但加入了扰流板偏转的功能,按起飞构型设计界面如图13所示。

图13 襟翼按起飞位置设计起降位置界面

对于富勒襟翼,其可同时满足巡航、起飞、着陆三个卡位的需求。其运动轨迹不再是定轴旋转,因此起飞和着陆位置的旋转轴可以不是同一根,且可有轴向位移。第五种方式即为此情况考虑,界面如图14所示,软件通过迭代依次求解满足缝道参数的起飞、着陆位置。

图14 襟翼按轴位移方式设计起降位置界面

1.5 机构设计模块

1.5.1 剖面信息导出

以缝翼为例,如图15所示,用户输入展向位置后,软件会自动切割出相应的翼型,以供机构设计模块使用。

图15 缝翼机构剖面翼型导出

1.5.2 机构设计

在本文的机构求解中,增升装置的起飞、巡航位置所对应的旋转轴均已知,因此可通过有限螺旋矩阵进行计算,如式(1)所示。打开状态下与增升装置固联的任意一点坐标(X2,Y2,Z2)可由其巡航位置(X1,Y1,Z1)用式(2)求得。机构设计通过杆件长度不变约束建立非线性方程组求解,采用牛顿迭代法计算。

(1)

[X2,Y2,Z2,1]T=[RH][X1,Y1,Z1,1]T

(2)

四套机构设计界面如图16所示。其中前缘采用RSSR空间连杆设计,前缘缝翼为齿轮齿条机构[9]驱动。简单铰链襟翼为RSSR空间连杆[10],复杂铰链襟翼为RR4S-5RS[11]。在给定机构平面翼型和相应机构参数后,“计算结果”区域将会显示求解结果。其中包括了机构各杆件的长度(对于缝翼来说则是齿圈高度),以及机构点在巡航、起飞、着陆三位置的坐标。

(a)前缘下垂

2 设计实例

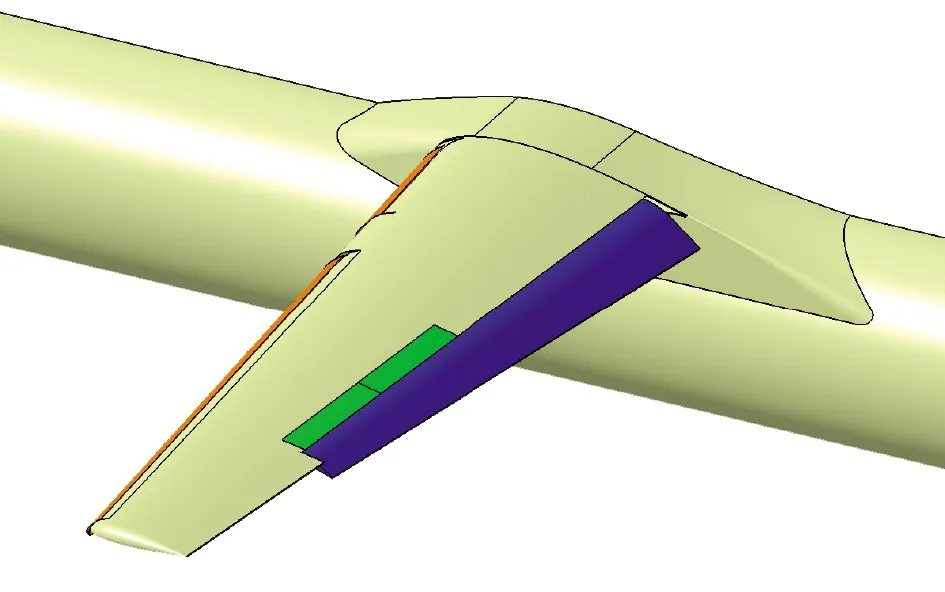

为验证软件功能完整运行,且对各式构型飞机均有通用性,本文选取三种飞机进行切割试验,包括某上单平直翼构型通用飞机,某下单后掠翼构型商用飞机,以及某翼身组合体构型飞机,采用的增升装置及其机构设计方案如表1所示。

表1 切割实例所用增升装置构型及机构

其中通用飞机构型机翼平面形状接近平直翼,采用前缘缝翼+尾缘简单铰链襟翼的组合进行设计;商用飞机为考虑起飞升阻比和噪声需求,前缘内段为铰链下垂,外侧为密封缝翼。其机翼内段尾缘平直,采用简单铰链襟翼,而外段有较大后掠角,采用了复杂铰链襟翼设计,内外段均设计了扰流板联合下偏以控制缝道;翼身融合体构型前缘采用缝翼设计,尾缘中段为铰链襟翼,内外侧为复杂铰链襟翼。

(a)某通用飞机切割实例

根据起降位置的设计进行机构设计。图18展示了缝翼和襟翼的设计结果,经过运动仿真,在着陆位置误差分别为0.182 mm和0.112 mm,基本满足机构设计需求。

(a)前缘缝翼

3 结论

本文针对大型飞机增升装置的快速设计目标,结合了气动外形的设计需求和机构设计的约束,基于Catia、VB、Qt等环境开发了软件。软件包括的翼身组合体、巡航构型、起降构型、机构设计等模块,能够根据缝道参数经验值和机构约束设计出合适的起飞、着陆卡位,并配以机构,实现了对任意飞机的增升装置进行快速设计。突破了一般采取先气动后机构的串行设计流程的传统设计方法,避免了设计期间会经历的多次反复迭代,节约了大量时间和资源,大大降低增升装置的设计难度,提升了设计效率。经过多项不同飞机的实例验证,功能运行正常,具有广泛的通用性,实现了现代大型飞机先进增升装置多目标综合最优的设计目标。