黄芪收获机三角平面铲不同倾角挖掘特性研究

王 锋,张锋伟*,杨小平,戴 飞,宋学锋,胡芳弟

(1.甘肃农业大学机电工程学院,兰州730070;2.兰州大学药学院,兰州730000)

黄芪可补中益气,增强体质,具有防病保健作用,随药理作用和药用范围研究深入,黄芪市场需求量日益增大,人工种植可缓解黄芪野生资源匮乏等问题[1]。黄芪主要以人工或半机械化方式收获[2],因劳动力短缺,且根茎类作物机械化收获过程存在功耗大,效率低等问题[3-4]。

魏宏安等针对挖掘铲开展研究,以入土、碎土角度设计分体式三阶平面组合结构挖掘铲[5],减少壅土角度设计三角平面铲和土壤破碎铲组合式挖掘铲[6],以减阻、减损角度设计偏置前宽后窄式挖掘铲[7],防止漏挖角度设计两侧向上折起式挖掘铲[3],以仿生减阻角度设计仿生挖掘铲[4]。相比其他类型挖掘铲,固定式三角平面铲结构简单,应用更广泛,常用于升运链式收获机,但三角平面铲存在挖掘性能差且易损坏等问题[8]。近年来,离散元法有效应用于模拟土壤与机械作用系统[9-10],相关学者应用离散元法研究作业速度对牵引阻力的影响[11],研究不同铲型对阻力与颗粒流向的影响[12],而关于三角平面铲不同倾角作业对土壤扰动,应用离散元后处理模块提取力作应力应变研究未见报道。

为此,根据挖掘铲设计理论及离散元理论,本研究拟采用离散元法和有限元法,仿真分析倾角不同三角平面铲挖掘过程,以三角平面铲作用下土壤宏观、微观扰动和土壤颗粒作用下三角平面铲应力应变情况为指标,选出适于作业的三角平面铲倾角,并以所选倾角三角平面铲开展挖掘性能验证试验,以期为黄芪等长根茎类中药材收获机设计与试验提供参考。

1 整机结构与三角平面铲

1.1 整机结构与工作原理

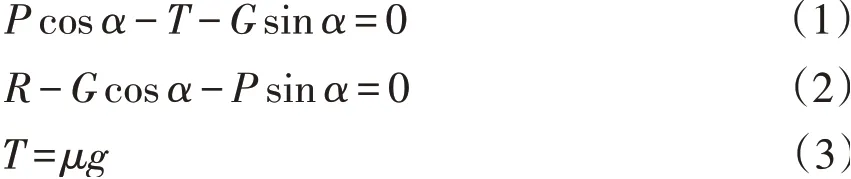

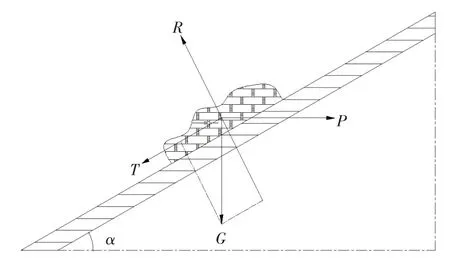

黄芪收获机主要由机架、挖掘装置、振动输送装置、两级升运链和碎土装置组成(见图1a),其中挖掘装置由多组三角平面铲和铲柄组成。该收获机由拖拉机后置悬挂并提供转矩,作业时,三角平面铲切入土壤,含有黄芪的土垡沿铲面上滑至振动输送装置,振动破裂,完成初次分离。在两级升运链与碎土装置作用下,较大块状黄芪与土壤复合物进一步变小,最终完成分离。

1.2 三角平面铲理论分析及建模

甘肃省陇西县及其毗邻地区为黄芪生产区,黄芪种植行距为400~500 mm,根长为300~400 mm[13],在挖掘铲设计上,根据平均挖掘深度,铲长度为350 mm,根据行距及畦宽,单个三角平面铲宽为100 mm,为研究三角平面铲不同倾角挖掘特性,分析挖掘过程中复合物铲面受力(见图2)。

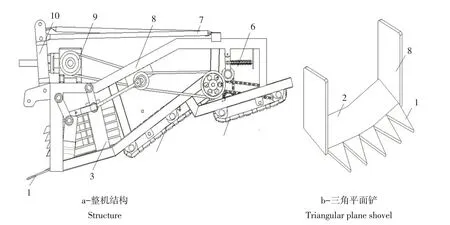

由力学分析建立力平衡方程:

式中,P为沿三角平面铲移动方向药材与土壤混合物所需力(N);R为挖掘铲对土壤的支撑力(N);G为药材与土壤混合物的重力(N);α为铲倾角(°);“μ=tgφ”为土壤对铲的摩擦系数。

推导得出三角平面铲倾角为:

由推导(4)可得出:挖掘过程中,铲倾角越大,碎土效果越好,挖掘阻力越大。收获机幅宽1 800 mm,挖掘装置由18 片三角平面组成,考虑到仿真可行性及仿真时间,简化模型,选取挖掘装置中间5片三角平面铲,在SolidWorks 中完成模型(见图1b),并以IGES格式保存。

图1 整机结构与三角平面铲Fig.1 Structure and triangular flat shovel

图2 复合物在铲面受力示意Fig.2 Stress of compound on shovel surface

2 离散元模型建立

2.1 土壤模型建立

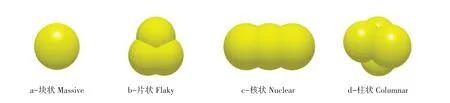

参照相关研究,土壤颗粒结构主要包括块状、核状、片状和柱状[14-15]。在Solidworks 中建立块状、核状、片状和柱状土壤结构模型。用EDEM自带球形颗粒填充(见图3)。考虑到颗粒对仿真效率的影响,在满足仿真要求前提下将实际耕层土壤颗粒半径扩大10 倍建模,其中代表块状模型的单球形颗粒半径为7 mm,其他结构模型填充颗粒半径均为5 mm。

2.2 仿真参数确定

准确参数是保证仿真结果有效性前提。选取含水率为12.5%~15.9%西北壤土[2,16],三角平面铲材料为65 Mn,材料参数包括:土壤与65 Mn 密度、泊松比、剪切模量;接触参数包括:土壤与土壤之间恢复系数、静摩擦系数、动摩擦系数以及土壤与65 Mn之间恢复系数、静摩擦系数、动摩擦系数。根据文献选取仿真参数(见表1)[17-18]。

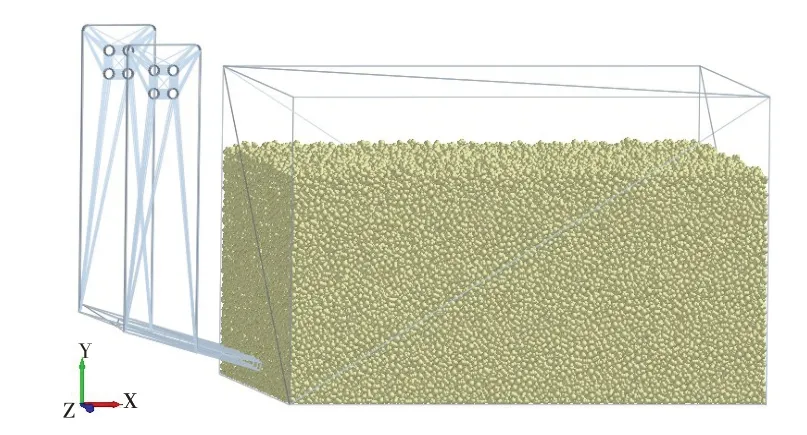

2.3 仿真模型建立

耕作层孔隙度大,土壤通常为块状、片状、核状和柱状;犁底层土壤含水率大,土壤为片状、大块状和层状[15]。根据黄芪种植农艺要求,种植前需深松400~500 mm[13]。建立土槽高度为450 mm,采用系统默认Hertz-mindlin(no-slip)模型,以静态方式生成颗粒(见图4),设置土壤颗粒呈正态分布,分四层开展时长1.61 s土壤颗粒填充,再运行0.2 s 沉降使其趋于稳定。完成建模后,土槽中块状、片状、核状和柱状颗粒模型比例分别为33.9%、19.4%、25.8%和20.9%。

图3 土壤颗粒模型Fig.3 Soil particle model

表1 离散元仿真基本参数Table 1 Basic parameters of discrete element simulation

图4 仿真模型Fig.4 Simulation model

设置重力加速度方向为Y轴负方向,仿真时间设置为1.81 s,数据保存间隔为0.01 s,网格尺寸设置为最小颗粒半径3倍,建立土壤模型。

在土壤模型中,分别导入倾角为15°、20°、25°、30°和35°三角平面铲模型,设置三角平面铲初始位置参数:位于X轴负向土槽模型一侧,沿幅宽方向居中,挖掘深度400 mm。设置运动参数为:前进速度0.83 m·s-1,开始运动时间0 s,结束时间1.25 s。设置仿真参数:仿真时间步长1.04×10-5s,Rayleigh时间步为10%,数据保存时间间隔0.01 s,网格单元尺寸为12.75 mm,相当于平均半径尺寸的3 倍,仿真时间1.21 s。完成EDEM 仿真模型建立,并作仿真试验。

规定仿真坐标系中X轴正向为水平运动方向,Y轴负向为挖深方向(重力加速度方向),Z轴正向为幅宽方向。

3 仿真结果与分析

3.1 仿真指标

合理的挖掘铲参数在提高挖掘性能和降低挖掘阻力等方面具有重要意义,合适的倾角对于提升挖掘效果,减小铲的应力应变具有重要意义。本研究仅改变三角平面铲倾角,即分别以倾角15°、20°、25°、30°和35°开展挖掘仿真试验,根据已有相关研究[4,6],合理选取各因素水平,保证各组试验因素除倾角以外其余水平均相同。为确保仿真分析数据可靠,不同倾角三角平面铲材料相同,不考虑温度湿度对挖掘铲的影响。

选取持续挖掘过程中,三角平面铲对土壤宏观、微观扰动和三角平面铲应力应变为指标,综合比较扰动及应力应变因素。

3.2 仿真结果分析

3.2.1 土壤宏观扰动分析

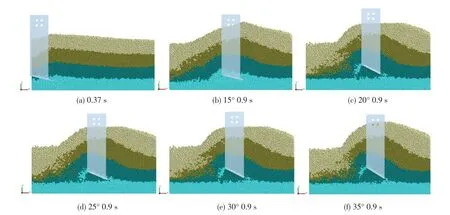

通过可视化窗口,从宏观角度分析扰动情况。EDEM后处理模块可对土壤模型着色,从上到下依次命名为土层1、土层2、土层3和土层4。在持续挖掘过程中截取铲倾角为15°、20°、25°、30°和35°时,三角平面铲挖掘图像(见图5)。其中0.37 s挖掘铲进入土壤,0.9 s挖掘铲位于挖掘中段。

不同倾角的三角平面铲纵向扰动一致,土壤在挖深方向抬升距离随倾角增大而增大(见图6)。挖掘过程中,不同倾角三角平面铲从土层1 至土层4,扰动范围依次减小。在铲尖切削作用下土壤沿铲面向挖掘反方向移动,同一时刻,较大倾角挖掘铲对土壤抬升距离较大,对纵向土壤扰动较大,故而纵向挖掘效果较好。0.9 s 时,三角平面铲处于挖掘中段,土壤颗粒在铲面堆积移动,此时对土壤扰动最明显。铲倾角越大,各层土壤混合程度越明显,挖掘效果越好(见图5b~f)。

图5 不同倾角三角平面铲纵向土壤扰动状态Fig.5 Longitudinal soil disturbance state of triangular plane shovel with different dip angles

3.2.2 土壤颗粒微观扰动分析

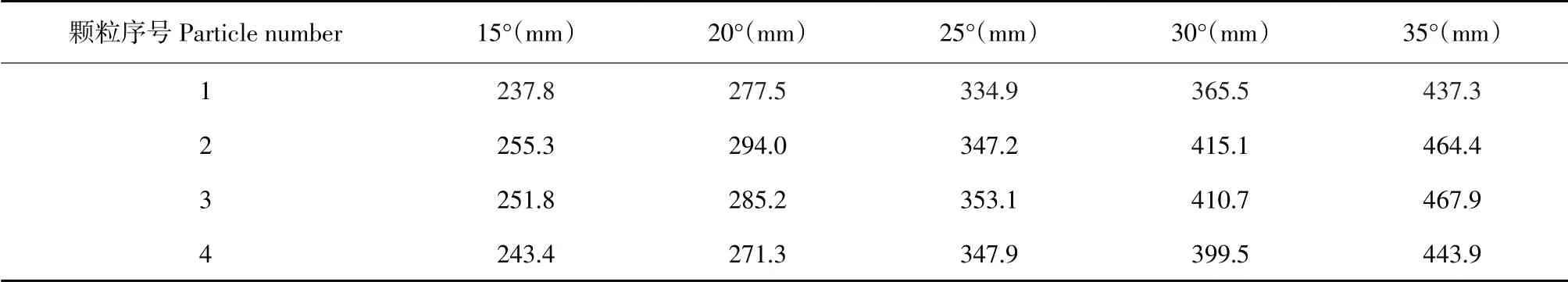

采用颗粒最大移动距离表征三角平面铲作用下土壤颗粒微观扰动。通过EDEM后处理模块,在土壤-机具模型土层3 随机标记4 种土壤颗粒,每种颗粒各选3组用于求平均坐标值,应用于各组仿真试验,即除三角平面铲倾角不同外,其他因素均选取相同水平,分别提取不同时刻各倾角三角平面铲作用前后每种土壤颗粒(共4 种)平均坐标值,通过Origin软件作出其中两种土壤颗粒平均坐标值随时间变化图线(见图6)。

颗粒主要受三角平面铲剪切、挤压以及颗粒之间相互作用的影响。铲倾角不同,对土壤剪切、挤压及土壤颗粒间相互作用的影响程度不同[14]。不同种类土壤颗粒,在三角平面铲水平运动方向具有相同运动趋势,当三角平面铲逐渐靠近标记颗粒时,在其他颗粒推动下,标记颗粒平均坐标值缓慢变化,当标记颗粒被挖掘时,颗粒沿铲面向上移动,平均坐标值变化明显。当颗粒移出铲面时,挖掘后颗粒在此模型中平均坐标值再次趋于平稳,或在较小范围内变动(见图6a、d)。铲倾角为15°、20°、25°、30°和35°时,标记颗粒1对应X轴平均坐标值变化量为55.7、77.6、102.3、121.1 和156.3 mm(见图6a);标记颗粒2 对应X轴平均坐标值变化量为80.3、92.1、119.6、164.1 和180.1 mm(见图6b)。铲倾角越大,颗粒在水平运动方向平均坐标值变化量越大。

不同类型颗粒,在挖深方向具有相同运动趋势,挖掘铲在挖掘过程中,从铲尖到铲柄末端在水平运动方向上对土壤颗粒有不同程度挤压,越靠近铲尖,挤压越明显,标记颗粒被挖掘前,受到来自被挤压颗粒的抬升力,平均坐标值在挖深方向缓慢增加,被挖掘时,平均坐标值变化明显。在此之前,其他颗粒填充标记颗粒下方位置,标记颗粒平均坐标值在挖深方向变化较小(见图6b、e)。铲倾角分别为15°、20°、25°、30°和35°时,标记颗粒1 对应Y轴平均坐标值变化量分别为121.7、135.5、158.6、166.1和189.7 mm(见图6b);标记颗粒2 对应Y轴平均坐标值变化量分别为119.1、137.3、154.6、166.1 和189.7 mm(见图6e);对于不同种类颗粒,铲倾角越大,在挖深方向平均坐标值变化量越大,挖深方向扰动越大。

不同位置颗粒,在幅宽方向颗粒平均坐标值变化趋势不同。三角平面铲在铲柄上左右侧按165°排列,颗粒越靠近挖掘铲中间位置,平均坐标值变化量越大(见图6c、f)。由空间两点间的距离公式求得最大移动距离(见表2)。

图6 标记颗粒平均坐标值随时间变动情况Fig.6 Variation of average coordinate values of labeled particles with time

表2 不同倾角三角平面铲作用下标记颗粒最大移动距离Table 2 Maximum moving distance of marked particles under action of triangular plane shovel with differentinclination angles

计算出铲倾角为15°、20°、25°、30°和35°时标记颗粒1、2、3和4对应最大移动距离平均值为247.1、282.0、345.8、397.7 和453.4 mm(见表2),随铲倾角增加,土壤颗粒最大移动距离增加。平均坐标值变化量越大,土壤扰动越显著,说明三角平面铲挖掘效果越佳,反之越差。因此,三角平面铲倾角越大,挖掘效果越佳。

3.2.3 静应力分析

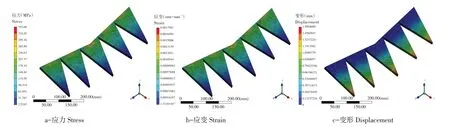

三角平面铲是黄芪收获机关键部件,直接影响收获机使用寿命和可靠性[19]。要求挖掘铲有较好抗磨损和抗变形性能,因此有必要分析挖掘铲静力学。当铲倾角分别为15°、20°、25°、30°和35°时,以仿真过程中三角平面铲所受最大压力作用下铲应力、应变情况为研究对象,通过EDEM 后处理模块导出各倾角三角平面铲作用时铲面所受压力值,在ANSYS workbench 中分析挖掘铲静力学。过程如下:将三角平面铲三维模型改为有限元模型,并划分为四面体网格。定义单元最小尺寸为5 mm,模型节点数为189 811,单元数为125 570。铲材料为65 Mn,泊松比0.3,密度7 865 kg·m-3,弹性模量1.97×105MPa,屈服强度785 MPa。Skewness 检查网格划分质量,网格划分后Skew⁃ness 平均值为0.232 03,小于0.25,网格划分质量等级为very good,符合计算精度要求[20]。将离散元仿真过程铲面所受最大压力1.1 MPa 添加到三角平面铲铲面上,设置方向为X轴负方向,铲末端面添加固定约束,计算静力学仿真。

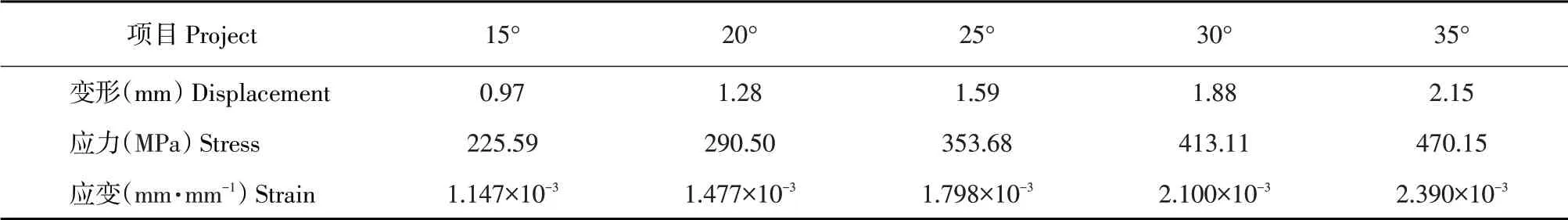

铲倾角分别为15°、20°、25°、30°和35°时,三角平面铲变形依次为0.97、1.28、1.59、1.88 和2.15 mm;应变依次为1.147×10-3、1.477×10-3、1.798×10-3、2.100×10-3和2.390×10-3mm·mm-1;应力 依 次 为225.59、 290.50、 353.68、 413.11 和470.15 MPa(见表3)。随倾角增大,三角平面铲变形、应变和应力均增加。按照变形、应变以及应力从小到大对挖掘铲排序为15°、20°、25°、30°和35°。分析倾角为25°的三角平面铲(见图7)。最大应力为353.68 MPa,位于三角平面铲与铲柄焊接位置(见图7a);最大应变为1.798×10-3mm·mm-1,位于三角平面铲与铲柄焊接位置(见图7b);在挖掘过程中产生最大位移的位置集中在铲尖,变形量为1.59 mm,越靠近三角平面铲与铲柄焊接处,变形量越小(见图7c)。

表3 不同倾角三角平面铲变形、应力和应变参数Table 3 Deformation,stress and strain parameters of triangular plane shovel with different inclination angles

选用安全系数为n=2,三角平面铲许用应力计算公式如下[21]:

式中,[σ]为材料拉伸许用应力(MPa);σb为材料屈服极限(MPa);n为安全系数。求得[σ]=395.5 MPa,铲倾角为25°时,最大应力小于许用应力,满足强度要求,铲倾角大于25°时,最大应力大于许用应力。

3.3 铲倾角选择

铲倾角从15°增加到35°,土壤颗粒宏观扰动效果越来越显著,标记颗粒最大移动距离平均值由247.1 mm 增加到453.4 mm。随倾角增加,三角平面铲挖掘效果越佳,从挖掘效果考虑,设计时应尽可能选择较大铲倾角。

铲倾角从15°增加到35°,三角平面铲最大变形量由0.97 mm 增加到2.15 mm,应变由1.147×10-3mm·mm-1增加到2.390×10-3mm·mm-1,最大应力由225.59 MPa增加到470.15 MPa,本研究中铲倾角超过25°时,最大应力值超过安全系数为2 的许用应力值。

图7 倾角为25°三角平面铲应力、应变与变形云图Fig.7 Stress,strain and deformation nephogram of trigonometric plane shovel with inclination angle of 25°

考虑最大土壤移动距离与应力因素,倾角为25°时三角平面铲的挖掘效果优于倾角为15°、20°三角平面铲,最大应力小于许用应力,最大变形小于2 mm,应变为1.798×10-3mm·mm-1,符合仿真要求。

4 田间试验及结果分析

4.1 试验条件

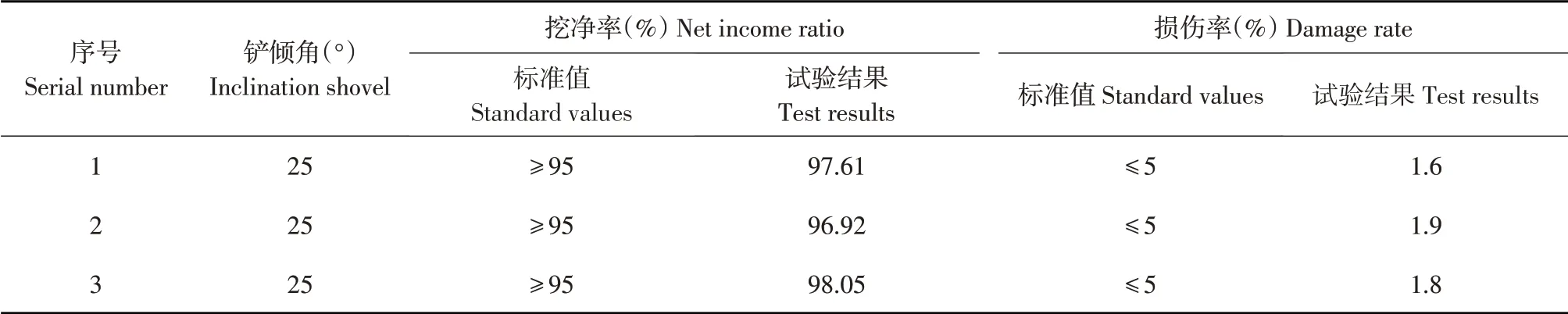

黄芪收获机三角平面铲不同倾角挖掘仿真验证试验于2019 年9 月中旬在定西市渭源县黄芪种植地块开展。试验场地面积0.70 hm2,较为平坦;土壤为壤土,土壤含水率12.5%~15.9%[2,16],容重1.05~1.16 g·cm-3,坚实度小于2.9×105 Pa,土壤较为干燥,此时根系易与土壤分离[19]。测得黄芪平均种植密度为200 mm×200 mm,符合黄芪种植农艺技术相关要求,使用选择倾角为25°三角平面铲黄芪收获机挖掘作业,对倾角为25°三角平面铲挖掘性能作验证试验。

4.2 试验方法

为验证倾角为25°三角平面铲作业性能,查阅相关资料及黄芪种植农艺要求[22]。以机具前进速度为0.83 km·h-1,挖掘深度为400 mm,铲倾角为25°开展试验,根据NY/T3481-2019《根茎类中药材收获机质量评价技术规范》要求[23],以黄芪挖净率和损伤率为试验指标。每次田间试验选择的每组参数在有效理论分析范围内取值,开展10 m 收获试验,重复3次,计算测量平均值。黄芪挖净率计算公式为[24]:

式中,T为收净率(%);W1为挖掘出的黄芪根茎总质量(kg);W2为残留在土壤中黄芪根茎总质量(kg)。

黄芪损伤率计算公式为

式中,W3为收获损伤黄芪根茎总质量(kg)。

具体田间试验见图8。

4.3 试验结果与分析

以倾角为25°三角平面铲开展田间验证试验,黄芪挖净率为96.72%~98.05%,平均挖净率为97.54%,黄芪损伤率为1.6%~1.9%,平均损伤率为1.77%(见表4)。根据NY/T3481-2019《根茎类中药材收获机质量评价技术规范》,挖净率不小于95%,损伤率不大于5%,试验结果符合标准要求。

图8 田间试验过程Fig.8 Field test process

表4 三角平面铲倾角为25°作业时黄芪挖净率、损伤率Table 4 Net income ratio and damage rate of Astragalus membranaceus when the angle of triangle plane shovel is 25°

5 结 论

①为提高黄芪机械化收获效率,运用离散元方法,通过数值模拟研究土壤宏观和微观扰动、三角平面铲应力应变。②仿真结果显示,铲倾角为25°时,土壤宏观和微观扰动、铲应力应变综合结果最优,所标记4 种土壤颗粒最大移动距离平均值为345.8 mm,三角平面铲最大变形为1.59 mm,最大应力为353.68 MPa,应变为1.798×10-3mm·mm-1。③选择综合结果最优的25°三角平面铲开展验证试验,结果表明,当黄芪收获机前进速度为0.83 m·s-1时,黄芪平均挖净率为97.54%,平均损伤率为1.77%,满足NY/T3481-2019《根茎类中药材收获机质量评价技术规范》要求。

实际土壤环境复杂,受试验条件等限制,所涉及仿真试验无法完全等同于实际作业过程,但仿真结果为挖掘铲设计提供指导,并为黄芪等长根茎类中药材收获机设计与试验提供参考,后续将进一步探究不同因素水平对功耗等的影响。