巴西松子破壳分离装置的设计及试验

郭俊,王新

1. 内蒙古机电职业技术学院机电工程系(呼和浩特 010070);2. 内蒙古农业大学职业技术学院车辆工程技术系(包头 014109)

巴西松子除不饱和脂肪酸含量较大以外,与其他类别松子的营养成分相近,而且巴西松子的个头较大,松仁饱满,深受全世界人民的喜爱,被广泛应用于甜食、糕点及色拉配料中[1-2]。松仁可以用来压榨松子油,松子油中的皮诺林酸成分可以调节血脂、增强人体免疫力。此外,松仁还可以用来制作松仁罐头、松子露、松仁酒等,松仁在休闲食品领域的应用范围较为广泛[3-4]。

现如今,脱壳去皮的食品类加工机械研究已较为深入,但针对于巴西松子的破壳分仁装置的研究报道却较少。传统的破壳去皮方法主要有冲压式、辊压式、挤压式、敲击式、滚筒式和揉搓式[5]。在辊压式破壳方法应用的基础上,结合巴西松子的果壳特点,设计出一套破壳和分离松仁的破壳分离装置,并在关键部件设计方面详细介绍,研究试验过程中影响破壳效果的因素,利用ANSYS有限元分析软件进行受力仿真分析。

1 试验部分

1.1 破壳机的整体结构

巴西松子一般呈瓜子状,如图1所示,单颗松子的体积范围为1.5~3.2 cm3,巴西松子之间存在较大体积差异,需经筛分预处理。松子的壳体较薄,平均厚度为0.7 mm,但力学强度较高。松子与松仁之间贴合紧密度有限,一般存在0.2 mm左右大小的间隙,当松子经烘晒处理后壳内间隙会加大,便于破壳分离松仁。

为提高破壳效率,参考辊压式破壳方法[6-7]对巴西松子破壳,从而减小对松仁整仁率的降低。试验设计的辊压式巴西松子破壳机的主体结构如图2所示。其中,主要的部件为空气压缩机、电机、辊压调节器和辊压装置。辊压调节器的一端与整料口相连通,机架上的电动机为辊压装置提供动力。整料口的下面增设了整料箱,辊压装置的下面则设置了碎料口[8]。

工作原理:松子从入料口推压入槽状通道内,以一定的挤压力破碎松壳。若一部分松壳未被破坏,则辊压装置逆向移动撕扯松壳开裂。松壳散开后经整料口整理后落料,于出口处收集松仁和些许破碎松壳。

图1 试验所用巴西松子图片

图2 破壳机主体结构图

表1为破壳机的设计与工作具体参数,其中部分参数的结果(最大脱净率、最大整仁率、工作效率)为在破壳机稳定工作后所得[9]。

表1 破壳机的性能参数

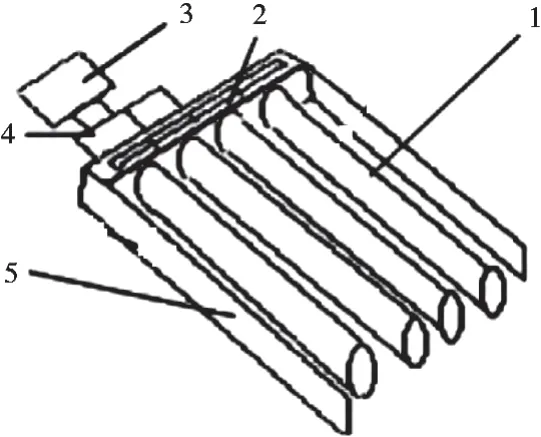

1.2 松壳与松仁的分离装置

破壳机处理后的松壳和松仁混合物料需要进一步分离,此次试验利用松壳与松仁的滑动摩擦角差异较大进行带式分离。经破壳处理后的松壳散碎而且形状不一,在斜面上滚动式的摩擦角较大。相反,松仁颗粒较为圆润,滚动时的摩擦角较小。根据此原理[10],设计如图3所示松壳松仁分离装置,将滚动中的松仁输送到因摩擦力较大而停止运动的松壳的相反方向,从而实现松仁进入松仁收集器,破碎的松壳进入松壳收集器的有效分离回收。影响此分离效果的最主要因素为斜面的倾角α,为了保证松仁沿着皮带下方落下,而松壳沿着皮带上方分离。设计时应tanθ1(松仁的滑动摩擦角)<tanα<tanθ2(松壳的滑动摩擦角)。

图3 分离装置结构示意图

2 破壳机的零部件设计

2.1 辊轴设计

辊轴是破壳机的核心部件,由转动轴、螺旋板、压筋构成,具体如图4所示。转动轴控制松子的受力大小与频率,其总长约530 mm,辊轴上的长压筋长度约260 mm,宽度约12 mm,短压筋长度约80 mm,宽度约12 mm。螺旋板与上压筋间距约80 mm,与下压筋间距约20 mm。压筋用于拨动松子,并与筛条共同作用挤压松壳。压筋直径偏小容易发生松壳受力接触面积小,受力不均匀,并且拨动松子效果较差,而直径偏大又容易直接压碎松壳、损坏松仁,整仁率下降的同时功率消耗也有所增加。试验中的螺旋板采用导料机构,帮助松子有序进入辊压腔的同时,防止松壳堵塞,卡死辊轴转动的情况发生。螺旋板采用4 mm钣金钢条,可旋转角度最大为340°,径向宽度25 mm,轴向长度280 mm。

图4 辊轴结构示意图

2.2 辊压调节器设计

辊压调节器可以通过调节辊轴转速来决定辊压力度的大小,而且还能够使松子在辊压装置中均匀铺开,避免堆积和堵塞影响破壳效果。辊压调节器中的主要部件为调节丝杆、滑块和连杆,具体如图5所示。通过调节螺母来调节辊轴距离,丝杆驱动滑块带动连杆转动来调节辊轴转速。连杆控制辊轴转速在20~30 r/min范围内,可根据实际情况微调处理。当对松子进行刚性辊压时,调节螺母控制辊轴间距在0.5~1.5 mm为宜。

图5 辊压调节器结构示意图

2.3 入料口设计

破壳方向对巴西松子的破壳效率和整仁率有较大影响,沿水平向和宽度向施加挤压力更容易破壳。巴西松子沿入料口自由滚动时会调整滚动方向,使其以水平向或宽度向进入槽状通道内,具体如图6所示。入料口长度L≈370 mm,材质为不锈钢。

图6 入料口示意图

2.4 分离装置出料筛选口设计

筛选机构主要由电机、齿轮和筛选条组成,结构如图7所示。筛选机构采用倾斜式安装,角度为15°,使得松壳和松仁在重力和旋转力的双重作用下落入分选带。电机参数为u=220 V,I=0.60 A,功率P=120 W,齿轮转速v=130 r/min,变速比=10∶1。

图7 筛选口结构示意图

3 试验结果与分析

3.1 施加载荷方向对破壳力的影响

巴西松子经筛选后,随机选取颗粒直径在6~8 mm范围内的巴西松子分别进行X轴、Y轴、Z轴方向施加载荷的试验。设定材料试验机速度均为10 mm/min,不同施加载荷方向的破壳力随时间变化的关系如图8所示。X轴方向施加载荷时的破壳力最低,而Y轴方向的破壳力最高。并且3个方向的破壳力大小均随时间的延长而增大,当破壳力达到临界点,即松子的松壳开始破裂脱落时,此后的破壳力大小随时间的延长而减小。

图8 不同载荷方向的破壳力与时间的关系曲线

根据相关试验结果,沿不同方向施加载荷时的破壳率、整仁率计算结果如表2所示。从表2中可知沿Y轴方向辊压时的破壳率和整仁率都较高,因而试验时应尽量沿Y轴方向对松子辊压破壳。

表2 不同加载方向条件下的松子破壳率与整仁率结果

3.2 辊轴转速对破壳效果的影响

图9为辊轴转速与松子脱净率和整仁率的影响关系曲线图。不难看出,破壳机的脱净率随着辊轴转速的增大而增大,整仁率却随着辊轴转速的增大而降低。辊轴转速的增大使得进入辊压装置中的松子所获得的速度和向心力增大,松子撞击辊轴以及辊轴单位时间内挤压松子的频率增大,此时松壳易开裂而脱落,但同时辊轴挤压频率的增大使得松仁受损的可能性加大,整仁率下降[11]。在实际工作中,脱净率和整仁率是一对互相矛盾的参数,不应只通过单独提高辊轴转速的方法对巴西松子破壳处理,还需要其他措施来保证较高的整仁率。

3.3 破壳机的工作效率

以破壳机开始运作为起点计时,松子加工完成为终点计时测算。巴西松子破壳机的工作效率计算公式如式(1)所示。

工作效率的计算结果如表3所示,两个试验组的工作效率依次为72.86和69.26 kg·h-1,均值为71.06 kg·h-1。当入料口的松子数量逐渐减少时,辊压逐渐降低,加工速率会下降,因而在破壳机正常工作过程中,应尽量保持入料口物料较为充盈的状态,从而实现工作效率最大化。

图9 辊轴转速与破壳效果的关系曲线

表3 两个试验组的工作效率测定结果

3.4 有限元的破壳受力分析

沿Y轴方向辊压时的破壳率和整仁率较高,试验采用脆断破坏强度准则模拟巴西松子的受力挤压试验,对松子施加Y轴载荷。依靠ANSYS有限元分析软件[12],设定摩擦系数为0.25,如图10所示。

对下压板约束处理,施加在上压板上的力不得大于400 N。巴西松子沿Y轴方向的等效应力和等效应变如图11(a)和(b)所示。松子所受应力和应变的主要方向集中在松子尖端,而尖端受力面积较小,因此容易产生较大的应力、应变。有限元分析结果与实际压缩试验结果相符,沿Y轴方向施加载荷产生的裂纹集中于松子尖端,并沿Y轴方向扩散向下,具体的形变量试验结果如表4所示。

表4 有限元分析与压缩试验的形变量结果对比

根据有限元分析结果和裂纹出现具体情况,裂纹首先出现在松子尖端,并且对比形变量可以发现有限元分析结果与试验结果相近,说明该设计模型具有一定的有效可行性。推测模型与试验在形变量结果上出现的误差原因为:理论模型形状与真实巴西松子形状相类似,但并不完全相同。而且沿Y轴施加载荷时,松子尖端由于接触面积较小,容易出现崩碎现象,应力能量在尖端局部释放,使得其余松壳没有得到足够的应力能量使其剥落,故理论模型的完全脱壳与试验中松壳并未完全脱壳存在一定偏差,这也是导致形变量不统一的原因之一。

图10 巴西松子Y 轴施加载荷示意图

图11 Y 轴方向的等效应力和等效应变

4 结语

采用辊压原理设计巴西松子破壳机,并对松壳和松仁分离清选装置进行初步设计。在对破壳机和分离装置结构设计之后,对破壳机中的辊轴、辊压调节器、入料口以及分离装置中的出料筛选口的设计详细介绍。仿真该破壳机稳定工作后,得到破壳机设计和工作时的具体参数。在松壳破壳过程中,载荷施加方向和辊轴转速对破壳效果的影响最为显著,经测试:X轴方向施加载荷的破壳力最低,Y轴方向施加载荷破壳力最大,且各方向破壳力的大小均随时间的延长而增大,临界点之后破壳力逐渐下降。辊轴转速方面,辊轴转速使得破壳机的脱净率上升,而整仁率下降,综合考虑二者的平衡关系,选定辊轴转速30 r/min。在此基础上测算出的破壳机平均工作效率为71.06 kg·h-1。试验结果显示,Y轴方向的辊压方式对松壳破壳最为有效,利用ANSYS有限元分析软件分析Y轴方向的等效应力和等效应变,有限元分析软件的形变量结果为0.913 mm,实际压缩形变量结果为0.978mm,松子破壳时的形变量较高,破壳机对巴西松子的实际破壳效果良好。