兼具低频磁屏蔽效能的印制板组件热沉制备与测试

周旭,陈晨,顾卫标,钱爱平

(1-南通大学杏林学院,江苏南通 226019;2-厦门大学计算机学院,福建厦门 361005)

0 引言

某弹载电子设备中的印制板上安装有一种大功率专用器件,工作时存在低频强磁场的泄漏,因此在对印制板组件(Printed Circuit Board Assembly,PCBA)散热的同时必须进行磁场屏蔽。

该PCBA的工况:环境温度60 ℃,海拔1 000 m,连续工作时间14 min,总功耗140 W,要求器件壳温不大于85 ℃,并符合GJB 5240—2004[1]中3级屏蔽效能(Shielding Effectiveness,SE)的要求。

实际上,PCBA的散热设计与电磁兼容性(Electromagnetic Compatibility,EMC)设计在许多应用场合都是一对矛盾体,例如散热需要开式机箱,而EMC则需要密封屏蔽机箱。目前的做法是分开单独设计,导致设备的体积和重量较大。其中,散热主要采用相变制冷[2-4]、热电制冷[5]及热管技术[6]。本文基于新型相变材料的复合特性,对PCBA的散热和EMC进行协同设计。

1 设计原理

1.1 散热原理

某弹载设备的环境是一个狭小的密闭空间,无法利用大气作为热沉,常见的风冷、液冷皆不适用。环境温度为60 ℃,也不能有效利用辐射散热。此外,高热流密度则要求快速散热,最好是瞬态散热,否则可能导致器件烧毁。

弹载电子设备工作时间短这一重要特征,决定了其可采用瞬态储热热沉进行散热[7],热量被短时间储存,从而缓解设备工作时的温升,确保设备在规定时间内正常工作。

1.2 低频磁场屏蔽

在EMC屏蔽设计中,静电屏蔽、低频电屏蔽、高频磁屏蔽以及高频电磁场的屏蔽措施都是采用良导体封闭处理,区别是有的需要接地,有的则不需要,相对简单。而低频磁场(0.01~20 MHz)的信号是一种极难对付的电磁信号,其频率低、趋肤效应小、反射损耗小,因而吸波和反射机理均无用武之地。目前唯一的办法是借助高导磁材料所具有的低磁阻特性:强磁场的磁力线优先通过磁阻小的屏蔽材料,即起到所谓的屏蔽作用。

获得低频磁屏蔽较高效能的关键是屏蔽材料必须有足够的厚度,而这正是弹上PCBA低频磁屏蔽的一个棘手问题。目前没有质轻又有足够厚度的磁屏蔽材料,通常的做法是在盒体表面刷或镀一层磁性材料,因此很难满足GJB 5240—2004[1]中关于磁屏蔽的3级要求。

2 设计方案

2.1 传统设计

密封盒体采用壁厚5 mm铝合金6061材料,作为质轻的良导体,是PCBA的底部,同时也是热沉和EMC屏蔽体。PCBA通过螺钉连接于盒体底部,盒体尺寸为150 mm×150 mm×50 mm,盖板与盒体通过螺钉连接。功率器件产生的热量传至金属壳体,利用结构件显热,被动存储电子器件的热耗。

该屏蔽盒的体积功率密度:

计算可得体积功率密度φV=0.12 W/cm3,已超过了自然散热的极限值0.09,显然,仅靠金属壳体的热容不能满足PCBA的散热需求。此外,该屏蔽盒也不具备低频磁屏蔽效能。

2.2 增强散热效果设计

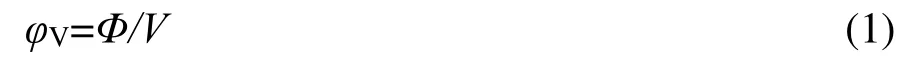

图1中,为了增强热沉的热容,在PCBA与盒体底部之间设计一个相变散热器。外壳采用6063铝板焊接而成,其材料具有较好的强度和导热性能。

图1 相变热沉(单位:mm)

最下面的底板设计成螺钉安装,添加相变材料(Phase Change Material,PCM)时,将图中热沉倒置,用注射器敞开式加注95%的空间,然后安装密封圈和图中底板,用螺钉拧紧。此设计无需加注孔与排气孔。发热元器件的热量通过传导转换为PCM的潜热,可大大增强器件散热效果。石蜡[8]是最常用的PCM,潜热大,种类多,可以获得合适的相变温度。然而石蜡的导热系数只有0.2 W/(m·K),传热速度慢[9],不能满足弹上PCBA瞬态散热的要求。

2.3 提高散热速度设计

提高石蜡散热速度的有效办法是在石蜡中添加高导热物质构成复合材料,目前已进行研究的材料有银、铜[10]、铝[11]、铅、不锈钢、金属氧化物(CuO、TiO2、二氧化硅)[12-15]、盐(NaCl-CaCl2)[16]、碳类(碳纳米管、碳纳米纤维、碳纤维、石墨、膨胀石墨和石墨烯[17-19])、氮化物陶瓷(AlN)及金属-非金属的复合物(碳包铜)。这些热传导增强材料能够提高散热速度,但还不具备低频磁屏蔽的效能。

2.4 低频磁屏蔽设计

设计思路:在强漏磁器件的漏磁方向附近设置高导磁材料,强磁场的磁力线优先通过这些磁性材料,从而限制了磁场能量的范围,避免对其它磁敏感器件造成干扰。

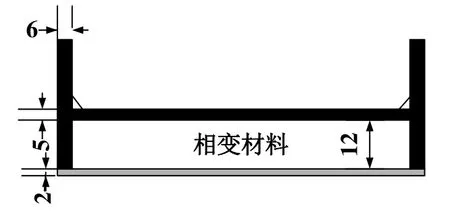

镍(Ni)的初始相对磁导率可达30 000,是一种高导磁材料。在石蜡中添加纳米镍粉是对PCBA进行低频磁屏蔽的可行方案。考虑到Ni粉分布的均匀性会影响屏蔽效果,因此将热沉的相变部分设计成图2所示的网格状,材料与屏蔽盒体相同,并采用低温焊接技术与盒体焊接,构成一个整体的多功能热沉。

图2 热沉小网格化设计

由于散热取决于相变材料,磁屏蔽取决于磁性材料,故网格尺寸不影响热沉性能;但是表面张力的存在,间隔过小影响加注可靠性。而太大则不能有效化解相变膨胀力,经过多次实验,决定取8 mm。

3 复合相变材料的制备

对器件表面最高允许温度85 ℃进行II级降额设计,选用德国某公司的70#石蜡,相变温度约为70 ℃。导热增强材料选择纳米Ni粉,纯度为99.9%;导热系数为90.7 W/(m·K),球形粒径为40 nm,比表面积为24.2 m2/g,能为相变材料提供更大的接触面积。

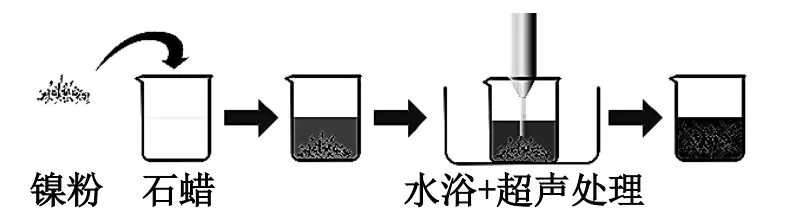

选择超声混合法制备石蜡镍粉复合相变材料,设备包括超声波清洗器、电子精密天平和循环水浴等,实验用水均为去离子水。共制备5种混合物,其中纳米Ni的质量分数分别为0%、2%、4%、6%和8%。具体过程如图3所示。

图3 复合材料制备过程

1)将加热的石蜡和纳米Ni粉在烧杯中混合,将温度保持在110 ℃,持续4 min;2)水浴的同时进行混合物超声处理,复合材料的温度保持在100 ℃,持续40 min以确保纳米Ni粉均匀掺杂在石蜡中;3)加热后的复合材料在常温下静置4 h,制成所需实验样品。

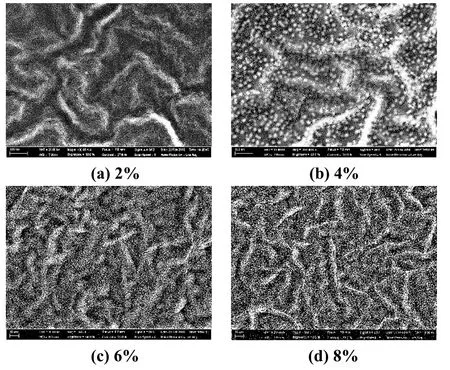

利用扫描电镜(0.2~30 kV)对Ni质量分数2%~8%的样品进行切片观察,如图4所示。对比观察后发现,Ni颗粒在石蜡表面均能够分布均匀,随着占比增加,分布也越密集。

图4 不同质量份数时Ni的样品切片图

4 复合材料性能测试与分析

4.1 复合材料的导热系数

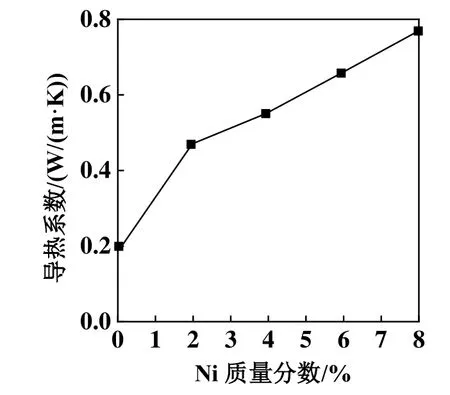

C-Therm TCi导热仪是加拿大某公司的一款导热系数测量设备,适用于固体、粉末、胶体和液体的快速准确测量。对不同Ni含量复合材料的导热系数进行实验测定,将结果数据逐点描图,得到图5所示的导热系数分布曲线。

图5 导热系数分布曲线

由图5可知,随着Ni粉比例的增加,复合相变材料的导热系数增加,但增加速度减缓,在掺杂质量分数8%的Ni粉后,复合材料的导热系数达到0.77 W/(m·K)。这是由于纳米粒子在受热后作无规则运动,与石蜡分子产生碰撞,粒子所携带的能量便发生了迁移,大大增强了复合材料内部能量传递过程。纳米粒子越多,这种能量传递的能力就越强。

4.2 相变特性

采用差示扫描量热仪(Differential Scanning Calorimeter,DSC)[20],测试步骤略。

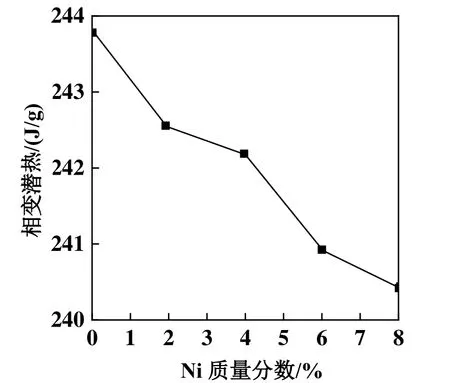

4.2.1 相变潜热

图6所示为相变潜热随Ni质量分数的变化。由图6可知,复合材料相变潜热随着纳米Ni含量的增加逐渐减少,原因是镍本身不是相变材料,而镍粒子的增加减少了石蜡的相对含量,因此相变潜热值下降,但是下降幅度并不大,仍有240.8 kJ/kg。

图6 相变潜热随Ni质量分数的变化

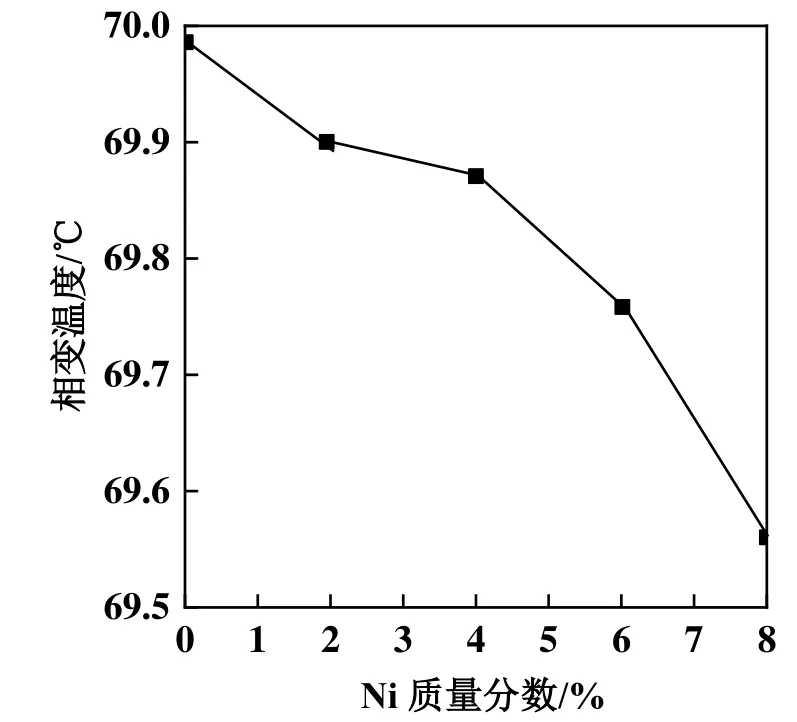

4.2.2 相变温度

相变温度实验测定结果分布如图7所示。由图7可知,相变温度随着Ni含量的增加略有降低,小于0.4 ℃。

图7 相变温度分布曲线

原因是纳米Ni粉受热后产生不规则运动,不断碰撞石蜡分子,削弱了石蜡分子中的范德华作用力和静电引力,使得石蜡结晶粒子的排列更容易从有序变为无序而呈现出流动性,最终导致相变温度降低。Ni粉含量越大,对石蜡分子内部作用力的削弱就越强烈。

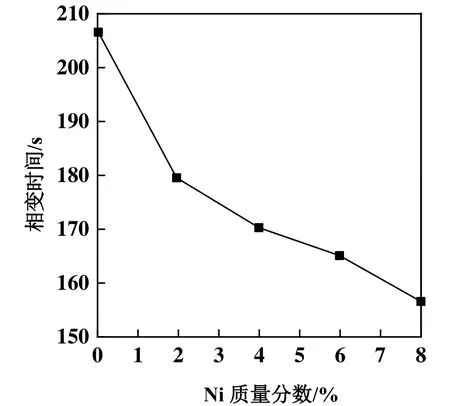

4.2.3 相变时间

熔化效率是弹上PCM在实际应用中被考量的重要因素,通常用相变时间来定量描述。图8所示为相变时间随Ni质量分数的变化。由图8可知,Ni纳米颗粒增强的导热性有效地加速了热扩散和热传递,可以加速固-液相变,相变时间少于160 s,说明传热效率增加。同时,潜热降低到240.8 kJ/kg,说明每单位质量PCM需要更少的热能来发生相变。因此,添加Ni纳米颗粒可以减少熔化时间并提高熔化效率。

图8 相变时间随Ni质量分数的变化

4.2.4 循环稳定性

此弹上复合材料属于火工品的一部分,对循环稳定性的要求较低。对几件样品每隔3 d进行一次加热实验,得出循环10次均未发现明显分层。关键在于不能因长时间贮存而产生严重分层,否则会减小Ni层厚度,降低屏蔽效能。将几件样品静置100 d,测量Ni层厚度的变化,结果均小于4%。原因在于选择了质轻且比重接近的材料。其中石蜡的比重为0.78 g/cm3,纳米Ni粉体积密度为0.72 g/cm3。在实际贮存时,可设定每3个月倒置一次。

5 热沉性能测试与分析

为了兼顾散热与电磁屏蔽综合效能,选择Ni质量分数为8%的复合材料填充后,制成完整热沉进行测试。

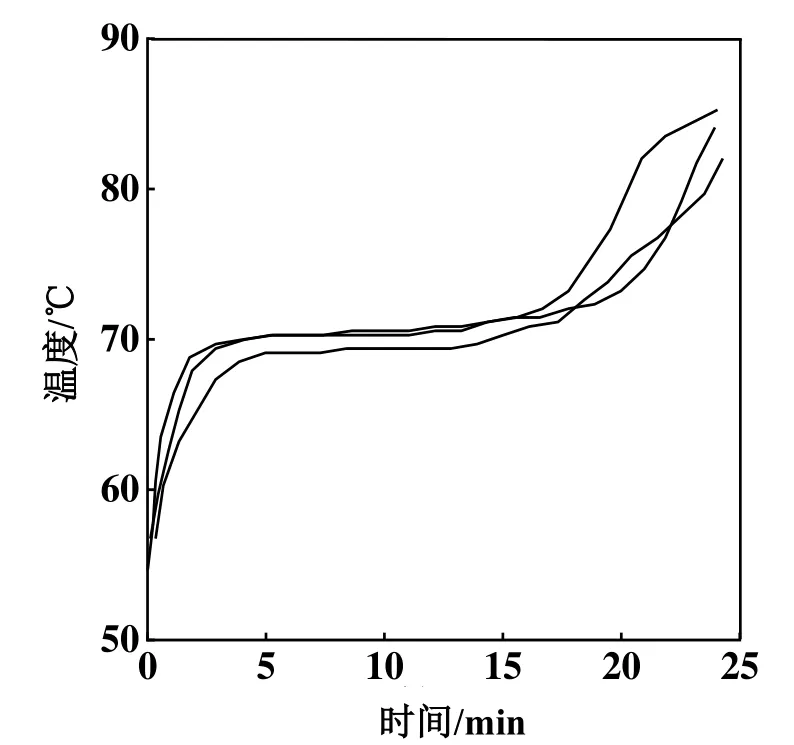

5.1 散热性能测试与分析

为了真实评估储热热沉的性能,选择60 ℃恒温室进行测试。为避免热风造成热沉表面对流换热,热风出口方向应避开热沉位置,在室温达到60 ℃后减小热风速度,并保持1 h后再开始测试,如图9所示。模拟热源与热沉间采用螺钉连接,接触面填充高导热界面材料。3个K型热电偶分别锡焊在功率为38、36和35 W的器件表面,测试信号传送至温度数据采集装置。

图9 温度测试系统实物

壳温随时间变化的曲线如图10所示,由于功率接近,3个器件壳温在2 min后均升至69 ℃以上,PCM开始熔化,器件热耗开始转换为PCM材料的相变潜热,由于该复合材料相变时间短、效率高,所以温升速度瞬间被抑制,即实现了瞬态散热。被抑制的温升将持续一段时间,该时间的长短取决于热沉中填充PCM的绝对数量。

图10 3个器件壳温随时间的变化

当时间为17 min时,器件的壳温又开始急剧上升,这是因为PCM的蓄热已达到饱和,无法再吸收热量。由于3个器件后期工作时间的占空比不同,所以上升拐点出现的时机并不相同。在23 min后壳温再次接近是因为高温时器件表面辐射增强[21]以及热传导所致。因此该热沉起到了良好的温控延时效果,器件壳温升到85 ℃限值时最短耗时20 min,已超过军方使用单位相应14 min的设计指标。

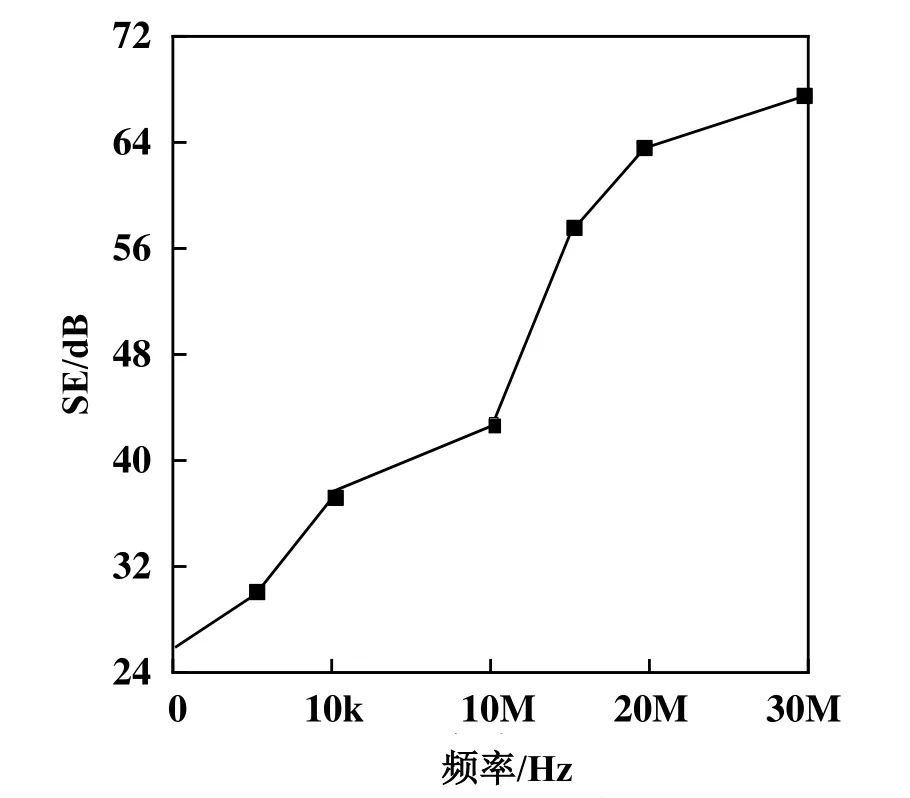

5.2 低频磁屏蔽性能测试与分析

在屏蔽室内进行低频磁屏蔽效能测试,测试时屏蔽室不留人,采用全自动测试系统。水平极化测试结果如图11所示。

图11 水平极化屏蔽效能

在0.01~30 MHz内的屏蔽效能SE大于30 dB,符合GJB 5240—2004[1]中关于屏蔽体的3级要求。图中的SE随着频率增大而逐渐提高,是因为其它电磁场屏蔽机理的作用在逐步增强。

6 结论

本文基于散热与电磁兼容协同设计,研究了纳米Ni粉与石蜡复合相变材料的协同特性,分析了复合相变材料的传热机理、储热机理及其低频磁场屏蔽机理,通过实验得出如下结论:

1)质量分数小于8%的纳米Ni颗粒在石蜡表面均能够分布均匀;质量分数为8%的Ni粉复合材料导热率达到0.77 W/(m·K),优于石蜡;

2)复合材料相变潜热值较石蜡稍有下降,为240.8 kJ/kg;复合材料相变时间为160 s,较石蜡吸热效率高;

3)将复合材料结合铝材制成一体化热沉,在0.01~30 MHz内的屏蔽效能大于30 dB,符合GJB 5240—2004要求;

4)经过协同设计的热沉具备质轻、导电、热容大、吸热快、效率高及低频磁屏蔽效果好等优点;测试结果表明其能够应用于弹载电子设备中大功率器件的散热与屏蔽;下一步研究的目标是对重量、散热与EMC进行三协同最优化设计,针对不同的质量、热和EMC设计需求,找到纳米Ni粉的最佳复合比例。